巨型深水圍堰比選研究與設(shè)計施工

黃修平 ,王孝兵 ,郭志偉 ,劉鴿

(1.中交武漢港灣工程設(shè)計研究院有限公司,湖北 武漢 430040;2.海工結(jié)構(gòu)新材料及維護加固技術(shù)湖北省重點實驗室,湖北 武漢 430040)

0 引言

近年來,我國基礎(chǔ)設(shè)施建設(shè)高速發(fā)展,跨江河湖海通道越來越多,為了減少水中基礎(chǔ)施工難度和降低對通航船舶的影響,橋梁跨度大都采用少量幾跨甚至單跨過江,往往在江堤近水側(cè)設(shè)置大型基礎(chǔ)。由于通航和防洪等條件限制,這種基礎(chǔ)往往埋深較大,不平衡土壓力較大,河流沖刷較大,甚至土層變化較大,基礎(chǔ)施工難度很大。

1 工程概況及難點

連鎮(zhèn)鐵路五峰山長江大橋為全國首座超千米跨徑的公鐵兩用懸索橋,其中跨江大橋主橋長1 432 m,主跨 1 092 m[1]。

北塔主墩(3 號墩)位于長江大堤附近,承臺為啞鈴形,平面尺寸為96.8 m×40 m,厚9.5 m,頂標(biāo)高-5.0 m,底標(biāo)高-14.5 m,基礎(chǔ)由70 根φ3.1 m 鉆孔灌注樁組成。

橋位區(qū)第四紀(jì)沉積厚度長江北岸一般為60~75 m,以沖洪積的粉質(zhì)黏土、粉細(xì)砂、中粗砂為主。主橋3 號主塔覆蓋層以細(xì)砂為主夾黏性土,基巖為閃長斑巖。承臺施工鋼圍堰所處地質(zhì)為粉質(zhì)黏土和粉細(xì)砂,泥面標(biāo)高實際測量為-4.0 m。

承臺施工時有如下特點[2]:

1)承臺為啞鈴形,平面尺寸大,為96.8 m×40 m,厚9.5 m;位于大堤附近,承臺的施工必須保證大堤的穩(wěn)定性。

2)原泥面平均標(biāo)高-4 m,圍堰底標(biāo)高-23 m,入泥深度達19 m,且土質(zhì)不均,下沉難度大;一側(cè)為粉細(xì)砂,另一側(cè)為粉質(zhì)黏土,承臺兩側(cè)(靠大堤側(cè)和靠江側(cè))地質(zhì)條件差異大,支護結(jié)構(gòu)要抵抗不平衡側(cè)壓力大。

3)承臺在洪水位施工,且位于回水區(qū),局部沖刷和淤積情況不明,施工期間設(shè)計高水位+6.0 m,最大水頭差達20.5 m。

國內(nèi)大型橋梁深水基礎(chǔ)鋼圍堰,包括潤揚長江公路大橋、蘇通長江公路大橋、上海長江隧橋、南京長江四橋、武漢青山長江大橋、滬通長江大橋等大型橋梁鋼圍堰,其結(jié)構(gòu)尺寸、施工水頭差、入泥深度均未同時達到如此大的規(guī)模,設(shè)計施工難度及風(fēng)險巨大。

2 圍堰方案比選

對于深水施工圍堰,可以采用雙壁鋼圍堰、鎖口鋼管樁圍堰、(加強)鋼板樁圍堰等結(jié)構(gòu)形式。結(jié)合本工程特點,對各方案進行比選(見表1),采用雙壁鋼圍堰方案[3],工藝成熟,采用設(shè)計措施,可減小由于不均勻土質(zhì)引起的下沉困難的風(fēng)險。

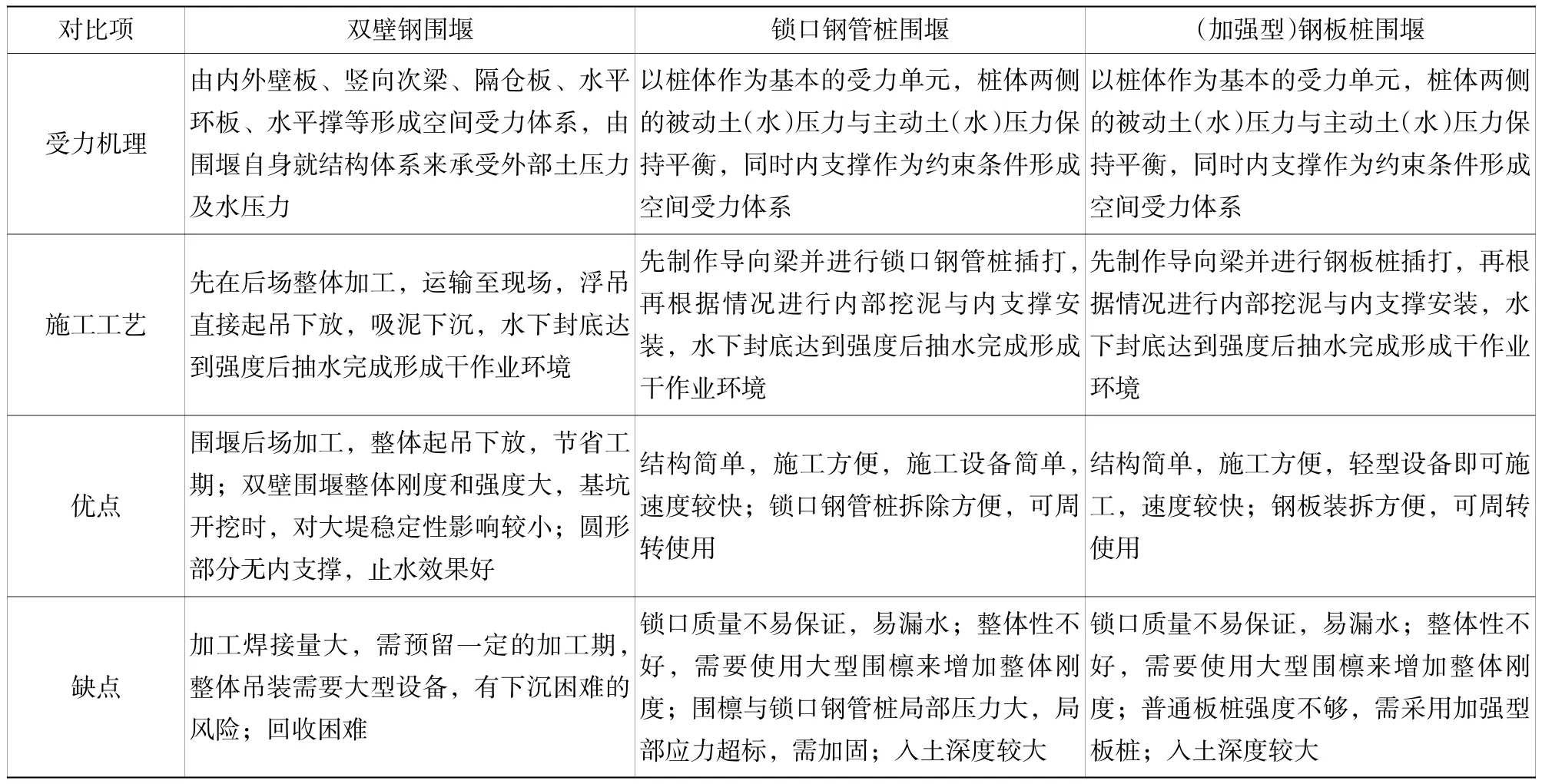

表1 圍堰結(jié)構(gòu)形式對比表Table 1 Comparison table of cofferdam structure forms

3 圍堰設(shè)計實踐

3.1 設(shè)計思路

根據(jù)方案比選結(jié)果,采用啞鈴形雙壁鋼圍堰方案,采用合理的平面布置與夾壁厚度、合適的豎向分節(jié)與支撐布置、適當(dāng)?shù)娜胪辽疃扰c封底混凝土厚度、恰當(dāng)?shù)氖┕すに嚬餐鉀Q大堤穩(wěn)定性、不平衡土壓力作用、入土深度大等難題。

3.2 總體設(shè)計

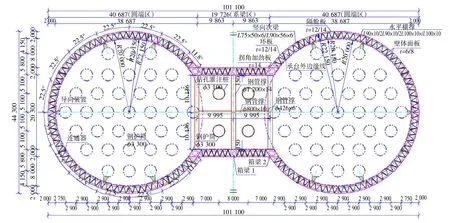

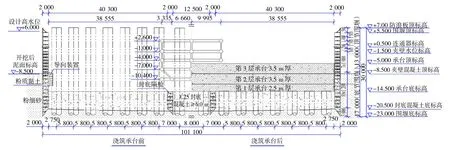

雙壁鋼圍堰內(nèi)輪廓尺寸[4]在承臺外輪廓尺寸的基礎(chǔ)上外擴150 mm,為97.1 m × 40.3 m,外輪廓尺寸為101.1 m× 44.3 m,夾壁厚度2 m,高30 m(含頂部1.5 m 防浪板)。分上中下節(jié),底節(jié)高17 m,頂節(jié)高11.5 m。承臺厚9.5 m,鉆孔樁采用φ3 300 mm 的鋼護筒,系梁區(qū)采用4 根φ3 100 mm(護筒φ3 300 mm)的鉆孔灌注樁作為輔助樁,鋼圍堰總重約2 900 t,封底混凝土及夾壁混凝土20 790 m3,輔助鉆孔樁鋼筋約53 t,混凝土約1 270 m3。鋼圍堰布置圖見圖1、圖2。

圖1 鋼圍堰平面布置圖Fig.1 Layout plan of steel cofferdam

圖2 鋼圍堰立面圖Fig.2 Elevation of steel cofferdam

3.3 設(shè)計要點

1)平面形狀選擇啞鈴形,與承臺平面形式相同。兩端為圓形,套箍作用強,可省去復(fù)雜的支撐布置,僅在系梁區(qū)直線段布置支撐即可,節(jié)省材料用量,施工工藝簡便。

2)圍堰入泥深度達19 m,且土質(zhì)不均,導(dǎo)致兩側(cè)土壓力不平衡,且極易出現(xiàn)一側(cè)下沉困難的問題。夾壁厚度選擇2 m,保證圍堰有合理的剛度,且為特殊情況(難以下沉)下能采取措施增加配重,保證圍堰順利下沉增加設(shè)計冗余度。

3)中部系梁區(qū)增加輔助樁,減少中部區(qū)域抗浮問題,保證圍堰整體封底厚度基本一致,且能減小圍堰內(nèi)泥面的開挖深度。

4)啞鈴形圍堰轉(zhuǎn)角處需增大結(jié)構(gòu)剛度,采用加強鋼箱結(jié)構(gòu),解決尺寸變化效應(yīng)引起的應(yīng)力畸變情況。

5)優(yōu)化施工工藝,保證大堤穩(wěn)定的前提下,先對主墩河床進行清淤整平,降低以后圍堰吸泥下沉深度,節(jié)省工期;采用底節(jié)整體運輸浮吊下放,頂節(jié)分片拼裝施工工藝,達到安全性和經(jīng)濟性的統(tǒng)一。

3.4 結(jié)構(gòu)計算

經(jīng)分析,圍堰總體控制工況共4 個,分別是起吊底節(jié)圍堰工況、下放工況、抽水工況和澆筑第1 層承臺工況。為節(jié)省篇幅,本文僅列出抽水工況的計算情況。

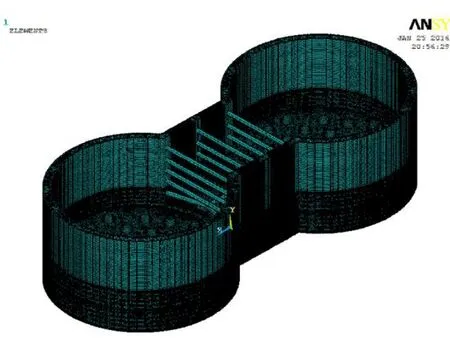

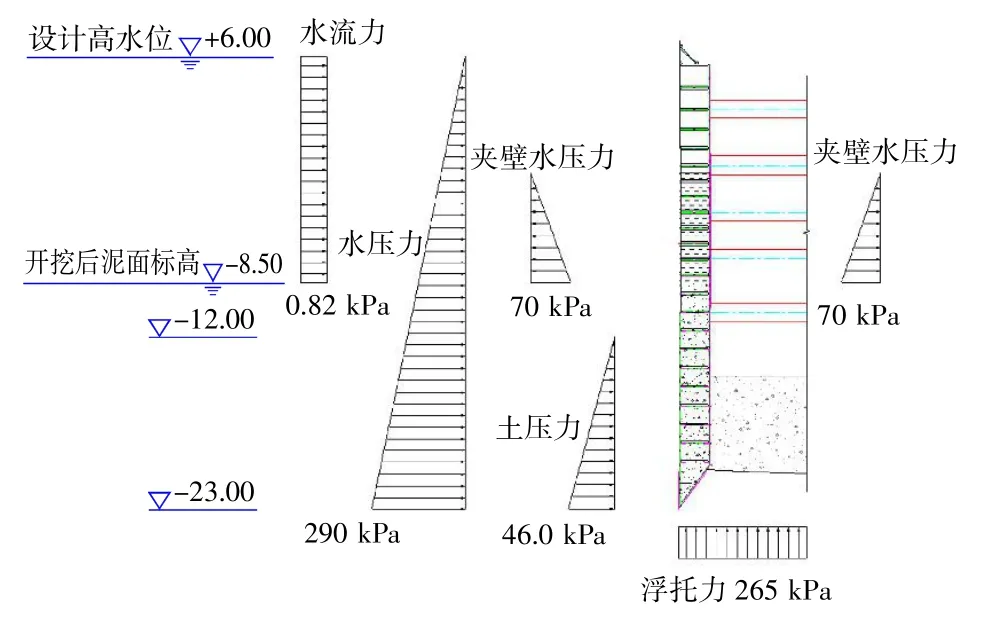

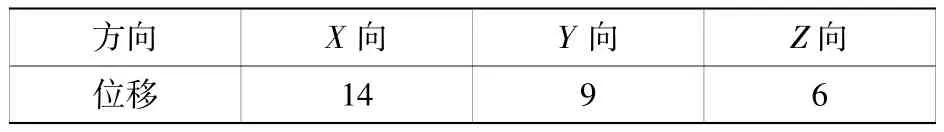

采用ANSYS12.0 有限元分析軟件進行計算。其中壁板、隔艙板、箱梁腹板采用Shell63 單元,豎向次梁、水平環(huán)板采用Beam188 單元,鋼管撐采用Beam188 單元,封底混凝土采用Solid45 單元。模型中X 方向為順橋向,Z 方向為橫橋向,Y方向為高度方向。約束條件為封底混凝土與鋼護筒接觸面上的所有點固結(jié)。整體模型如圖3 所示。抽水工況荷載如圖4 所示[5-6],各構(gòu)件應(yīng)力[7]和圍堰變形結(jié)果見表2 和表3。

圖3 圍堰整體模型Fig.3 Integral cofferdam mode

圖4 抽水工況荷載簡圖Fig.4 Schematic diagram of pumping load

表2 圍堰各構(gòu)件最大應(yīng)力Table 2 Maximum stress of each component of cofferdam

表3 圍堰位移表Table 3 Cofferdam displacement table mm

4 圍堰施工

4.1 施工流程

主3 號墩基礎(chǔ)采用“先平臺后圍堰”施工工藝進行施工,即先搭設(shè)平臺施工鉆孔樁,后下雙壁鋼圍堰進行封底和承臺施工[8]。

圍堰施工前先對圍堰下沉區(qū)域挖泥找平,圍堰加工完成后由平板駁運至施工現(xiàn)場,采用2 臺起重船進行首節(jié)安裝、定位,通過澆筑夾壁混凝土和注水使首節(jié)圍堰下沉到一定位置,再利用起重船散拼接高第2 節(jié)和繼續(xù)下沉至圍堰刃腳快速入泥,穩(wěn)定后再散拼接高第3 節(jié),后續(xù)通過澆筑夾壁混凝土、注水以及吸泥的方式使圍堰下沉到位,最后進行封底混凝土施工、抽水、澆筑承臺墩身。

4.2 施工要點

1)圍堰制作與運輸

鋼圍堰在工廠內(nèi)分塊加工制作,形成各分節(jié)鋼圍堰,底節(jié)組裝成整體,第2、3 節(jié)分成14 個塊體。在預(yù)拼裝胎上進行預(yù)拼裝,若發(fā)現(xiàn)單元體尺寸有誤,即在預(yù)拼裝場進行尺寸修正和調(diào)整尺寸。最后進行水密性試驗。

圍堰運輸分場內(nèi)運輸和場外運輸兩部分。制作完成的下層鋼圍堰通過尼古拉斯平板車采用滾裝上船的方案裝船,運輸船舶選用4 臺拖輪配合18 000 t 非自航甲板駁運輸船。上層壁體節(jié)段采用5 000 t 內(nèi)河自航運輸船運輸。

2)圍堰分節(jié)拼裝與下沉

圍堰分3 節(jié)拼裝與下沉,高度分別為15 m、8.1 m、5.4 m。

預(yù)先對圍堰范圍內(nèi)進行清淤整平至標(biāo)高為-8.5 m。在圍堰沉放前,再安排潛水員下水探摸并清除鋼圍堰刃腳范圍內(nèi)河床泥面的障礙物,然后對圍堰刃腳區(qū)域進行掏槽,坑槽底標(biāo)高控制在-13 m。

圍堰首節(jié)通過18 000 t 平板駁運至施工現(xiàn)場,現(xiàn)場采用2 臺1 000 t 起重船進行首節(jié)安裝,圍堰入水自浮后,開始澆筑封底隔艙混凝土,澆筑需對稱進行。本階段圍堰主要控制垂直度,采用偏載注水方式,即在圍堰發(fā)生傾斜時,在高的一側(cè)多注水,通過各隔艙不等量注水來調(diào)整圍堰平面高差。

第2 節(jié)圍堰采用800 t 起重船現(xiàn)場散拼,散拼需對稱進行。散拼塊體最大重量60 t。澆筑刃腳混凝土,圍堰平面高差采用不等量澆筑混凝土方式調(diào)整。平面偏位在平潮時采用手拉葫蘆連接鋼護筒和圍堰進行調(diào)整。然后注水吸泥下沉,圍堰著床。

頂節(jié)圍堰同樣采用800 t 起重船進行安裝,澆筑夾壁混凝土,吸泥下沉。圍堰吸泥主要采用絞吸法取土。

3)圍堰封底與抽水

圍堰下沉到位后,針對結(jié)構(gòu)特點、封底混凝土的數(shù)量及混凝土的生產(chǎn)能力,將整個鋼圍堰封底混凝土分成3 部分進行澆筑,即先進行下游圓形段澆筑,再進行上游圓形段澆筑,最后進行中間系梁段澆筑。封底混凝土采用水下C25 混凝土。施工采用中央集料斗,多導(dǎo)管布置、從四周向中間逐步推進的水下混凝土封底工藝。

5 結(jié)語

1)通過雙壁鋼圍堰、鎖口鋼管樁圍堰、(加強型)鋼板樁圍堰的比選研究,大堤側(cè)深水基礎(chǔ)施工圍堰形式的選擇是成功的。五峰山大橋3 號主墩圍堰已經(jīng)完成服役,雙壁鋼圍堰方案確保了主體結(jié)構(gòu)深水基礎(chǔ)的順利實施。

2)結(jié)構(gòu)設(shè)計思路明確,合理選取結(jié)構(gòu)尺寸和支撐形式,采用合理的施工工藝,確保了安全性和經(jīng)濟性的統(tǒng)一,可為類似大堤側(cè)巨型深水圍堰施工提供借鑒。

3)整個圍堰分3 節(jié)拼裝下沉,根據(jù)不同土層深度采用不同的糾偏方式,成功保證該圍堰的順利下沉。

4)通過分區(qū)域澆筑封底混凝土,成功解決混凝土的供應(yīng)與澆筑質(zhì)量問題,保證大體積封底混凝土的順利澆筑,為類似大體積水下封底混凝土提供借鑒。

5)對于圓形圍堰,未考慮圓形土拱對結(jié)構(gòu)的受力“減載”效應(yīng),可以在以后的工程實踐和研究中增加相關(guān)土體-結(jié)構(gòu)的耦合作用研究,確保設(shè)計與實際情況更加吻合。