現場混裝乳化炸藥在炸礁工程中敏化技術研究

肖建國,姚方明,劉深,岑文杰

(1.廣西新港灣工程有限公司,廣西 南寧 530200;2.中交四航局第三工程有限公司,廣東 湛江 524000)

0 引言

隨著經濟的發展,對交通運輸的要求不斷提高,港口、航道整治工程對經濟發展的驅動作用愈發突出,我國的港口、航道整治工程已不僅僅局限于在國內發展,越來越多的參與到全世界各個國家的基礎建設當中,尤其是在一些發展中國家以及地區,水下爆破在港口、航道工程所占的比例逐步增大,炸藥的運輸、儲存、使用安全性是水下爆破工程的重難點。

乳化炸藥是20 世紀60 年代末發展起來的新型含水工業炸藥[1],它集中了銨油炸藥(ANFO)、漿狀炸藥和水膠炸藥的優點,其具有爆炸性能良好,生產和使用安全,無污染,抗水性能強等優點[2],在工程爆破中得到廣泛應用。經過20 多年的努力,我國在品種系列、生產工藝、生產設備以及應用技術等方面得到迅速發展,目前國內乳化炸藥的年產量達50 余萬t,正逐步替代銨梯炸藥,成為工業炸藥的主要品種。目前國內爆破工程中普遍使用成品乳化炸藥,由炸藥廠家生產、運輸至工程所在地的炸藥倉庫,再配送至各工程爆破點。炸藥現場混裝技術是20 世紀80 年代初發展起來的炸藥爆破新技術,而國內炸藥混裝技術主要應用于礦山、采石場等工程,由于海水的密度高、海上風浪大,水下炸礁相對于陸上爆破工程其技術難度要大得多。斯里蘭卡漢班托塔(HAMBANTOTA)港發展項目一期工程進港航道疏浚工程擬應用乳化炸藥現場混裝技術,需要克服海洋環境中乳化炸藥敏化和裝藥密度之間矛盾的瓶頸問題,保證水下炸礁作業的施工效率和施工安全性。

由于上述問題,國內外尚無應用乳化炸藥混裝技術進行水下爆破工程的先例[3-6]。本文主要介紹從乳化炸藥的爆炸機理、乳化炸藥的敏化技術和試驗研究及敏化工藝研發,開展水下炸礁應用乳化炸藥現場混裝技術的攻關工作。

1 乳膠基質的制備原理和特點

乳化炸藥的乳膠基質是采用乳化技術,把水溶性的氧化劑和油性的可燃劑通過添加乳化劑在高剪切外力作用下制備成穩定的膏體狀乳液。乳膠基質的水相原材料一般包括:硝酸銨、硝酸鈉和水等;油相原材料一般包括:柴油、復合蠟和其他油等。

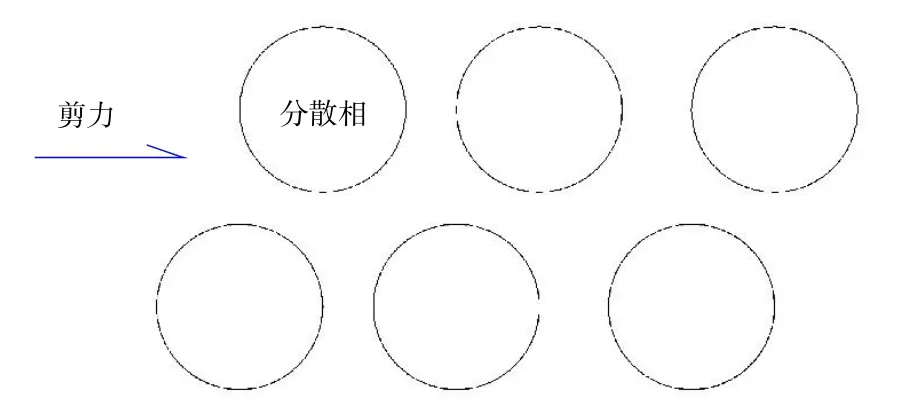

為適應各類施工環境,乳化炸藥一般要求有較好的耐水性,一般需要把乳膠基質制備成連續相為油相,分散相為水相的油包水(W/O)型的乳液,制備油包水型乳液可以通過采用親油性乳化劑或復合乳化劑(親水親油平衡值HLB 值小于8)實現(見圖1)。

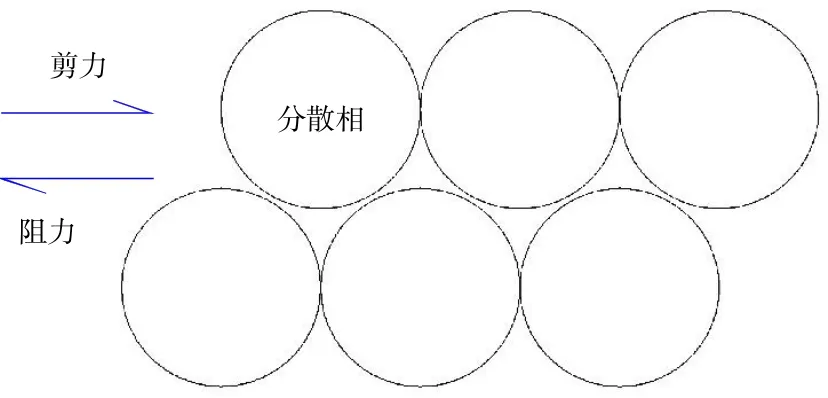

為防止乳膠基質流淌分散,需要把乳膠基質制備成具有較高黏稠度的膏體。膏體擁有高觸變的物理特性,其實質為乳液的一種特殊狀態,在膏體中,分散相高度密集,相互堆積在一起,從而造成膏體具有非牛頓流體特性——不滿足牛頓黏性實驗定律的流體,即其剪應力與剪切應變率之間不是線性關系的流體(見圖2、圖3)。

圖2 乳液呈流動性Fig.2 Emulsion fluidity

圖3 膏體分散相堆積呈觸變性Fig.3 Thixotropy of paste dispersed phase accumulation

制備穩定的乳膠基質膏體需要考慮相比(油、水兩相的容積比簡稱相比)對乳液的影響,即乳化體系中的兩相——水相和油相,理論上其中一相的體積含量極限范圍:體積比≤74.02%,這是因為乳液中分散相的液滴為粒徑幾乎一致的球形(粒徑為0.01~100 μm 不等),幾何學上球形能占據的最大體積約為74.02%,因此理論上乳化炸藥膏體為油相占25.98%的油包水(W/O)膏體。此外還可以添加復合蠟等黏度較大的油相物質提高膏體黏度。

乳膠基質膏體一般為油亮透明至半透明的細膩膏體,含水分且幾乎不含有空氣,因此保留了對火焰、機械作用比較鈍感的特性,具有存儲、運輸、生產、使用安全的特點。但在常溫下用雷管引爆前,必須采取安全有效的技術措施對乳膠基質敏化成為乳化炸藥。

2 乳膠基質敏化技術探討

由于乳膠基質比較鈍感,爆破作業起爆前需要有效提高其感度。乳化炸藥的爆炸機理源于熱點學說,即在外界機械作用下,炸藥吸收的機械能轉變為熱能,熱能集中于局部或某些點上,集中能量可使溫度迅速升高,形成所謂的“熱點”,只要“熱點”溫度達到高于爆發點的溫度,炸藥的爆炸就從“熱點”開始被激發并轉為爆炸[7-8]。目前一般采用兩種敏化技術,第1 種是藥劑敏化法:利用添加猛炸藥或敏感成分的藥劑敏化法,使敏感成分均勻分布在乳膠基質中形成熱點;第2 種是氣泡敏化法:采用發泡方法或加入截留物質、調整其密度,使乳化炸藥中均勻分布微小氣泡,使得炸藥中的敏化氣泡起到熱點作用——乳化炸藥中的微小的氣泡受到外界起爆沖擊機械能量作用將會瞬間(10-5~10-3s)被絕熱壓縮,機械能會轉變為熱能,溫度可高達400~600 ℃,形成大量熱點,從而激發乳化炸藥的爆炸。

2.1 藥劑敏化法

藥劑敏化法分為添加猛炸藥和添加敏感成分兩類。其中猛炸藥通常使用各種單質炸藥,如TNT、RDX、PETN 等[9],雖然添加猛炸藥具有起爆感度良好、穩定性較高、工藝簡單等優點,但同時存在添加單質炸藥價格較高、容易污染環境、有毒有害氣體產生量大、炸藥存儲安全要求高等缺點,因而不宜在工業炸藥生產中推廣應用;敏感成分一般選用堿金屬、堿土金屬或銨的氯酸鹽或高氯酸鹽,其中氯酸鹽和高氯酸鹽的感度都很高,給炸藥生產過程帶來嚴重的安全隱患,因此20 世紀90 年代已明文禁止使用氯酸鹽和高氯酸鹽等物質用于乳化炸藥生產。

2.2 氣泡敏化法

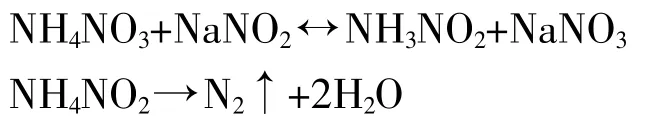

氣泡敏化法分為添加氣體保持劑的物理敏化、采用發泡劑發泡的化學敏化。物理敏化一般采用玻璃空心微球、聚合物空心微球和珍珠巖等物質;化學敏化的機理是利用亞硝酸鹽在酸性介質中發生分解反應并放出氣體產物氮氣,從而形成均勻分散的微氣泡,這種NH3-NO2-H+發泡體系的反應過程如下:

由于乳膠基質中水相為分散相,以分散的小液滴存在于乳膠基質中,被油相包裹,因此不容易與敏化劑——亞硝酸鈉溶液混合,炸藥的敏化需要配合適當的敏化工藝實現,實際操作中通常還需要采用檸檬酸作為發泡助劑。另一方面這種發泡劑不易與乳膠基質混合,發泡方式存在著反應較為溫和、具有一定的延遲性、氣泡產量穩定、不易聚集逃逸等特點。

2.3 水下爆破敏化方法比選

考慮施工安全性和施工成本,航道疏浚水下炸礁等爆破工程,不宜采用藥劑敏化法,應優先選擇氣泡敏化法。另外由于海水的密度約為1.02~1.07 g/cm3,采用玻璃空心微球等氣體保持劑會導致乳膠炸藥的裝藥密度減小,水下采用現場混裝技術有可能引起裝藥過程中乳膠炸藥上浮的現象。綜合考慮水下爆破工程的施工條件,采用亞硝酸鈉和檸檬酸進行發泡的化學敏化方法是乳化炸藥水下現場混裝工藝中最理想的敏化方法,除了操作簡便和生產過程安全以外,還可以控制敏化時間和裝藥密度,防止乳化炸藥上浮。

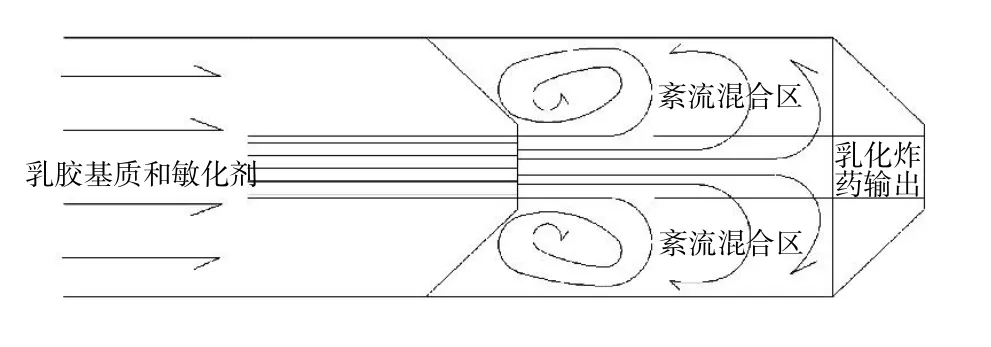

常用敏化工藝分為采用攪拌方式混合敏化劑的動態敏化工藝和通過紊流混合敏化劑的靜態敏化工藝兩大類。其中動態敏化工藝是采用類似乳化的高速剪切攪拌使得敏化劑均勻分散到乳膠基質中,由于乳膠基質的黏度較大,散熱困難,高速剪切攪拌過程會導致乳膠基質中局部溫度升高,敏化后的乳膠炸藥對溫度敏感,存在一定的安全隱患[10-11]。而靜態敏化工藝則是通過在乳膠基質輸送過程中,使得乳膠基質以一定的流速通過特制的空腔,利用類似射流的原理在空腔內產生紊流,使乳膠基質和敏化劑充分混合(見圖4、圖5),靜態敏化器可以通過多級串聯(同時使用多個靜態敏化器)達到最佳的靜態敏化效果,通過試驗證明經過3 級靜態敏化器,乳化炸藥能達到最佳的敏化效果。由于沒有外界的機械作用,靜態敏化工藝相對安全,操作風險低,且可以實現大量連續裝藥,因此適用于乳化炸藥需求量大的水下炸礁爆破工程。

圖4 靜態敏化工藝原理Fig.4 Principle of static sensitization process

圖5 靜態敏化器實物Fig.5 Figure of static sensitizer

靜態敏化的效果主要取決于乳膠基質和敏化劑溶液混合物的流速,因此采用靜態敏化時宜確定靜態敏化劑溶液的摻量,按設備的性能,當敏化劑溶液閥門全開的情況下,靜態乳化劑溶液的摻量固定為3.5%,另外亞硝酸鈉溶液摻量大于3.5%時,乳膠基質的黏稠度會明顯下降,容易發生氣泡聚集逃逸的問題,因此把靜態敏化劑摻入量定為對應設備的常數,再根據水下炸礁船的施工效率,乳膠基質的敏化時間宜控制在8~10 min。

3 乳化炸藥敏化試驗研究

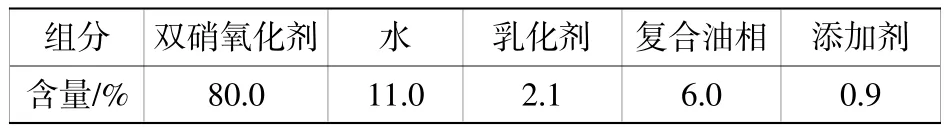

乳化炸藥通常采用雙硝氧化劑(硝酸銨和硝酸鈉),可燃劑采用柴油和復合蠟,乳膠基質密度一般為(1.35±0.01)g/cm3,未經敏化的乳膠基質的典型組分見表1。

表1 乳膠基質配方Table 1 Emulsion matrix mix proportion

3.1 發泡助劑——檸檬酸摻量的確定

發泡助劑的主要作用是調整水相溶液的pH值,同時由于檸檬酸可以提供碳源和氫源,起到調節乳化炸藥的氧平衡[12],減少有害氣體產生的作用。因此,一般選用檸檬酸等有機酸作為乳化炸藥的發泡助劑。由于水相溶液當中大量硝酸銨、硝酸鈉的存在,影響了檸檬酸的溶解度,在乳化炸藥體系中,檸檬酸的摻量一般為0.15%即可達到調節pH 值的目的,同時不會因溶液飽和而難以溶解。

3.2 敏化劑濃度的確定

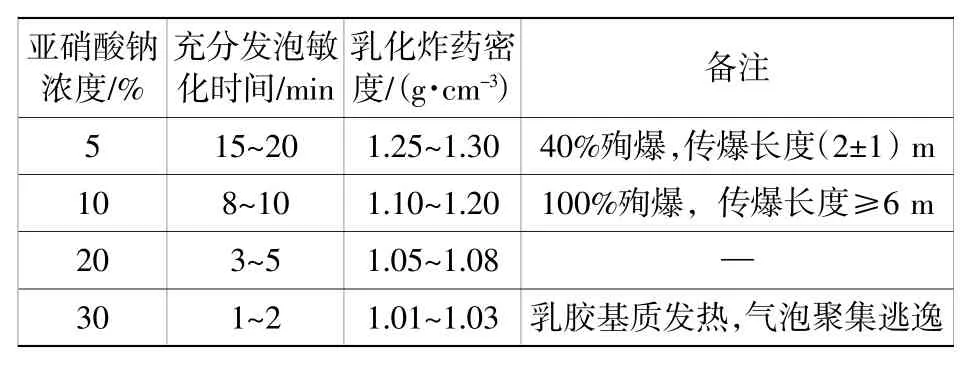

考慮亞硝酸鈉常溫20 ℃常壓下,溶解度約為82 g/(100 mL)水,考察5%,10%,20%,30%濃度亞硝酸鈉溶液按3.5%摻量的發泡性能表現(見表2)。

表2 敏化劑濃度和乳化炸藥性能Table 2 Concentration of sensitizer and properties of emulsion explosive

由表2 可以明確,當亞硝酸鈉溶液摻量固定為3.5%質量份,亞硝酸鈉溶液濃度取10%時,可滿足水下炸礁船施工效率和水下裝藥密度的要求。

4 結果與分析

由于乳膠基質黏度大,流動性不良,因此不會出現對流的熱交換,為熱的不良導體,現場混裝技術從混合裝藥到起爆施工時間短,乳化炸藥中的微氣泡對環境溫度不敏感,因此只需要控制乳膠基質的保溫措施,而無需考慮季節和施工環境的變化。

用改進型裝藥機將乳膠基質裝入塑料袋中敏化,按GB/T 13228—2015《工業炸藥爆速測定方法》[13]抽樣實測敏化后乳化炸藥各項性能為:乳化炸藥充分發泡敏化時間為8~10 min,裝藥密度 1.10~1.20 g/cm3,爆速(直徑 120 mm)4 500~5 000 m/s,傳爆長度≥6 m,炸藥100%殉爆。

5 結語

1)快速可控的靜態化學敏化技術可應用于乳化炸藥現場混裝,經混裝后的乳化炸藥的裝藥密度為 1.10~1.20 g/cm3,爆速 4 200~4 500 m/s,傳爆長度≥6 m,滿足水下炸礁爆破的施工要求。采用該混裝炸藥施工可提高航道疏浚炸礁工程中爆破作業的施工效率和施工安全性。

2)現場混裝乳化炸藥的敏化材料:發泡劑選用亞硝酸鈉,根據敏化設備的技術性能控制摻入量,當摻入量為3.5%質量份時,亞硝酸鈉的濃度宜為10%;發泡助劑選用檸檬酸,檸檬酸的摻量為0.15%,即每公斤乳膠基質摻入1.5 g 檸檬酸。