HMX含量對HTPE推進劑熱安全性的影響

李苗苗,鄭亭亭,陳靜靜,陳利平

(1.上海航天動力技術研究所,湖州 3130002;2.南京理工大學 化工學院,南京 210094)

0 引言

HTPE推進劑是以端羥基聚醚為粘合劑的低易損性推進劑,以改善HTPB復合推進劑低易損特性為目的的戰術導彈用固體推進劑[1-4]。前期研究結果表明,該類推進劑具有良好的低易損特性,力學性能優,對靜電刺激的危險性遠低于HTPB推進劑,而具有良好的推廣應用前景[5-7]。有關HTPE固體推進劑的報道較多,Comfort等[2,6]介紹了HTPE推進劑研究領域的進展,劉運飛等[8]研究了高能量密度化合物TKX-50對HTPE推進劑能量特性的影響及應用可行性,王國強等[9]研究了HTPE與CL-20和HMX混合體系的熱分解,鄭亭亭等[10]研究了銅鉻類催化劑對HTPE推進劑燃燒性能的影響,趙孝彬等[11]研究了HTPE推進劑慢速烤燃特性的影響因素,楊筱等[12]研究了裝藥尺寸及結構對HTPE推進劑烤燃特性的影響,蔡高文等[13]對HTPE推進劑的安全特性進行了研究。

HMX(奧克托今)是一種高能量密度化合物,應用到HTPE推進劑中可顯著提高推進劑的能量性能,但HMX的添加會對推進劑的安全性能有一定影響。熱分析是評估推進劑安全性的最常用方法之一,其可模擬不同熱刺激下推進劑各組分分子發生熱分解的特性和速率變化,發生分解時的溫度及組分間的相互作用,對研究其化學安定性、熱爆炸等具有重要意義。傳統熱分析試驗(DSC、ARC)和大尺寸程序升溫試驗都是通過對樣品進行加熱,測試樣品在受熱狀態下的應激響應特性。常規的熱分析試驗通常具有樣品量小、升溫速率快、量熱準確等特點;對于復合固體推進劑,由于組分比較復雜和尺度較大,小樣品量的傳統熱分析手段可能會導致試驗結果失真。

本研究通過DSC、ARC、大尺寸程序控溫儀三個不同尺度(分別為mg、g、kg三個量級)的熱分析試驗方法,研究HTPE/HMX體系固體推進劑的熱分解特性,以便為HTPE固體推進劑配方的熱安全性研究提供理論參考。

1 實驗

1.1 實驗儀器

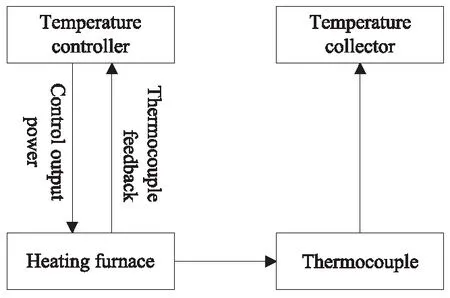

試驗儀器:DSC差示掃描量熱儀,由賽特拉姆公司生產,型號為DSC131Evo,樣品池為不銹鋼坩堝;絕熱加速量熱儀es-ARCTM,由英國THT公司生產,Ti合金LCQ樣品池;大尺寸程序控溫儀,為自行研制設備,主要由控溫儀和加熱系統組成,升溫速率控溫精度為1~60 ℃/h,其工作原理如圖1所示。

1.2 實驗樣品

HTPE/HMX推進劑基礎配方為HTPE/HMX/(BDNPF/A)/AP/Al/PSAN,考慮到HMX對爆轟(沖擊波)敏感性高,其添加量超過一定值后會顯著增加推進劑對殉爆和聚能射流沖擊等強烈沖擊試驗的響應程度。因此,為實現推進劑的能量性能與安全性能平衡兼顧,本項目研究的HMX的含量分別為0%、5%、10%和15%,其中AP+HMX總量保持一定,PSAN含量為5%,推進劑固體含量為81%,其分別對應HT01~HT04配方。

圖1 大尺寸程序控溫儀設備的工作原理圖

DSC實驗條件:密閉不銹鋼坩堝(耐壓15 MPa),墊片為鍍金墊片;氣氛為N2,流速為40 ml/min;升溫速率為10 ℃/min。

ARC實驗條件:ARC測試是在“等待-加熱-搜索”模式下進行,加熱溫度梯度為5 ℃,等待時間為10 min,檢測靈敏度為0.02 ℃/min,測試溫度為50~450 ℃;樣品球為鈦合金球,樣品球的質量為10.941 g,比熱容為0.42 J/(g·K)。HT01~HT04樣品質量分別為0.145、0.146、0.219、0.194 g。

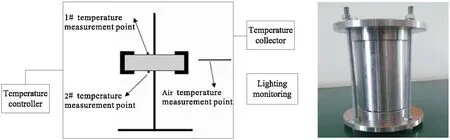

大尺寸程序控溫(慢速烤燃)試驗條件:3 kg左右的樣品裝入φ100 mm×200 mm,壁厚3 mm的鋼管中,其中鋼管兩端用螺紋與螺紋端蓋連接并密封,端蓋壁厚為1 mm。分別在鋼管表面的兩個不同部位及控溫箱中布置3個熱電偶監測試樣表面溫度及控溫箱體內空氣的溫度變化(圖2)。環境溫度從30 ℃開始,以60 ℃/h的升溫速率升溫到85 ℃,保溫2 h,然后升溫速率以3.3 ℃/h上升至樣品發生反應為止。

圖2 推進劑慢速烤燃試驗示意圖及鋼管實物圖

2 結果與討論

2.1 DSC實驗

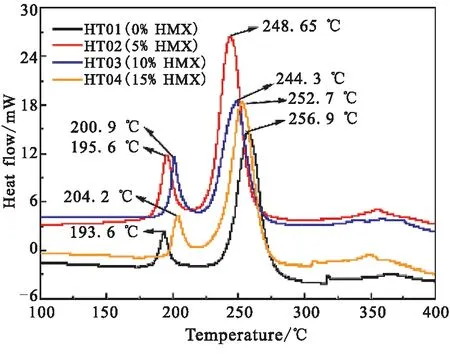

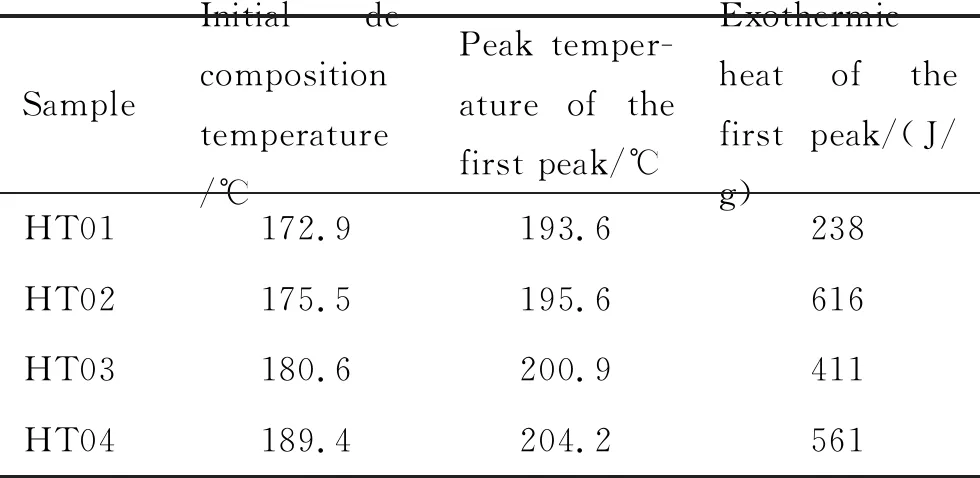

HT01~HT04樣品DSC測試得到的熱流-時間曲線如圖3所示。由圖3可見,HT01~HT04樣品均主要有兩個分解峰,且熱分解曲線相似,由此說明HMX的添加未改變HTPE推進劑配方的熱分解歷程。由于HTPE推進劑的熱穩定性由第一分解放熱反應決定,所以僅對HT01~HT04樣品的第一個放熱峰進行分析,結果如表1所示。表1中,起始分解溫度采用的是曲線偏離基線的溫度。根據文獻報道,PSAN的初始分解溫度在270 ℃左右[14],HTPE粘合劑的熱分解溫度在320 ℃左右[15],而BDNPF/A增塑劑的初始分解溫度在160~180 ℃之間[16]。結合表1和圖3中HT01~HT04的熱分解過程曲線可知,HTPE推進劑的第一分解放熱峰為BDNPF/A增塑劑的放熱峰。

圖3 10 ℃/min下的熱流-時間曲線(HT01~HT04樣品)

表1 10 ℃/min下的DSC測試結果(HT01~HT04樣品)

含能材料的熱安全性可從起始分解溫度、放熱量來表征,前者體現了樣品發生分解的容易程度,后者體現了其發生分解后的嚴重程度。比較上述4個樣品這兩個數據可發現,HT01~HT04推進劑樣品的起始分解溫度分別為172.9、175.5、180.6、189.4 ℃,即隨著HTPE推進劑中HMX含量的增加,推進劑的起始分解溫度逐漸增大,這意味著引發HTPE推進劑熱分解反應的可能性逐漸降低,HT01~HT04推進劑樣品的熱穩定性逐漸提高,但提高幅度不大。這是由于HMX取代部分AP后體系的熱導率、比熱容等物理性質發生了改變,因此導致HTPE推進劑樣品的起始分解溫度升高。與此同時,HT01~HT04樣品第一個峰的峰溫分別為193.6、195.6、200.9、204.2 ℃,放熱量分別為238、616、411、561 J/g。其中,HT02樣品放熱量的3次測試結果均明顯高于其他樣品,可能有其未知的原因,但其他樣品基本符合隨著HMX含量的增加,推進劑第一個峰的放熱量逐漸增加的規律。由此說明,HTPE推進劑中HMX含量越高,推進劑發生熱分解反應后其嚴重度更大。分析其原因,這可能在BDNPF/A分解過程中,部分HMX發生了液化,此過程為吸熱反應。此外,體系組分間可能還存在化學作用,因此導致BDNPF/A增塑劑熱分解峰溫的后移和放熱量增加。

2.2 ARC實驗

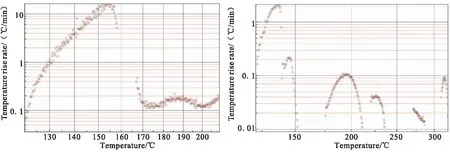

按照以上ARC實驗條件對HT01~HT04進行了絕熱量熱測試,得到了四種樣品在實驗條件下發生熱分解反應的時間、壓力、溫度、溫升速率和壓升速率的變化趨勢,詳細信息見圖4~圖6。測試結果顯示,HT01樣品有2段放熱過程,HT02樣品有5段放熱過程,HT03樣品有3段放熱過程,HT04樣品有5段放熱過程。由于樣品的熱穩定性由第一段放熱決定,因此和DSC類似,僅對四種樣品的第一段放熱進行分析。

由圖4~圖6可得知,HT01~HT04樣品的第一步絕熱分解主要分為三個階段。

(1)初始緩慢分解階段。推進劑樣品在120 ℃左右出現放熱,此時分解反應速率小,溫升速率沒有明顯的陡升,而是持續穩定的升高,相應的壓力、溫度都隨著分解進行穩定的增加。

(2)加速分解階段。隨著分解反應的進行及分解反應造成的溫度壓力升高,分解反應速率加快,使得反應系統出現溫度、壓力、溫升速率及壓升速率的陡升。

(3)減速分解階段。溫升速率達到最高后,由于推進劑樣品中BDNPF/A增塑劑幾乎分解完畢,溫升速率逐漸下降,直至BDNPF/A增塑劑完全分解。

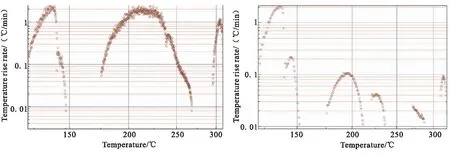

在ARC測試過程中,由于樣品室的質量遠大于推進劑樣品質量,所以在推進劑樣品分解過程中釋放的熱量不僅用來加熱推進劑樣品本身,還有很大一部分提高了測試樣品室的溫度,從而導致推進劑樣品在測試過程中的實際溫升比測量值大,實際溫升速率比測量值高。因此,用熱修正因子φ(熱惰性因子)來校正實際絕熱溫升,表2列出了熱分解的相關參數。

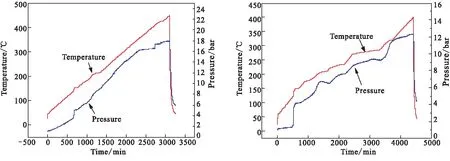

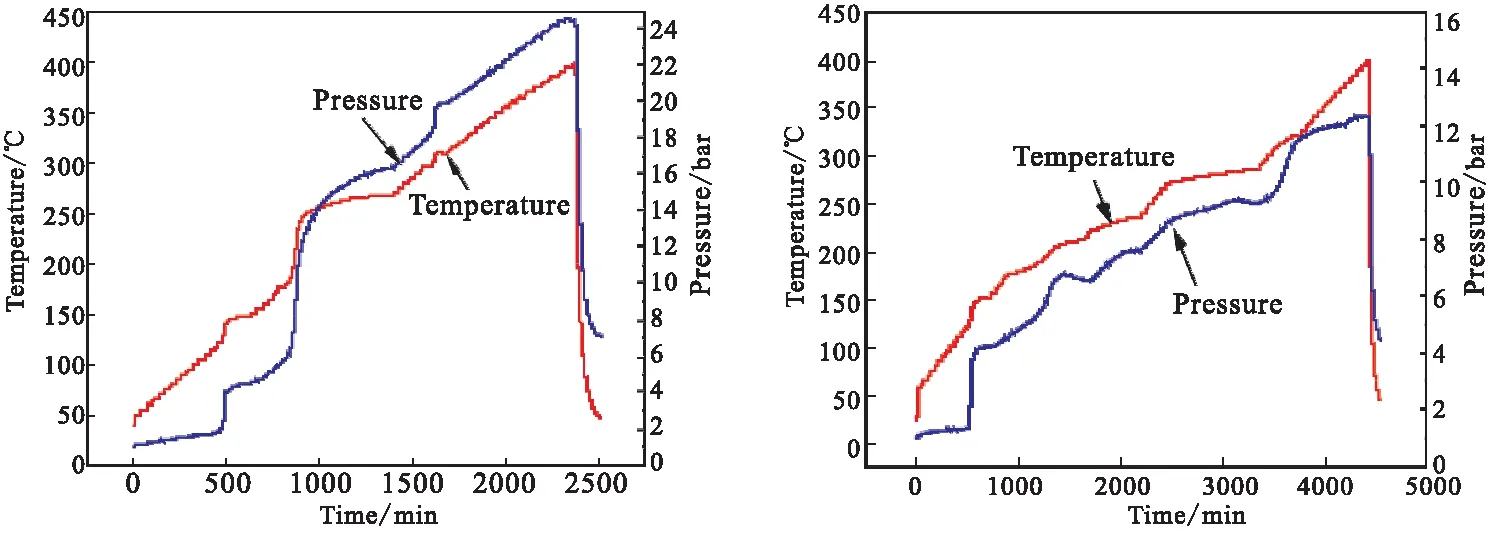

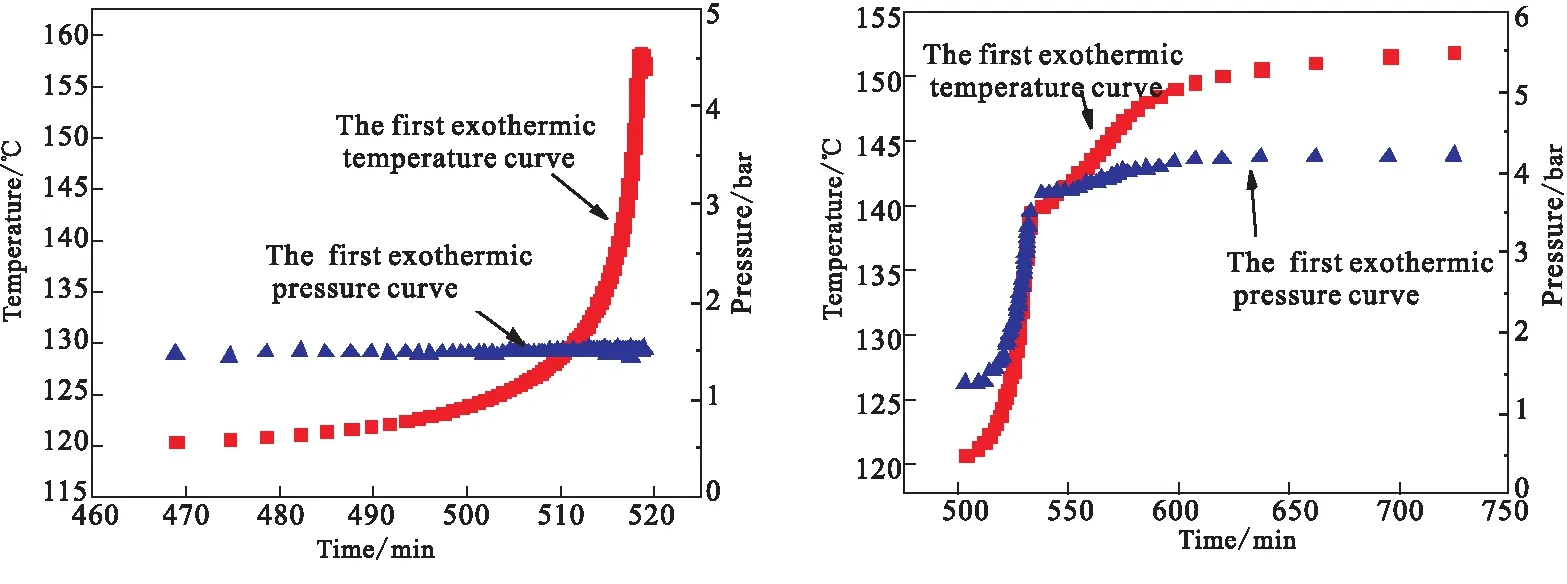

(a)HT01(0%HMX) (b)HT02(5%HMX)

(c)HT03(10%HMX) (d)HT04(15%HMX)

(a)HT01(0%HMX) (b)HT02(5%HMX)

(c)HT03(10%HMX) (d)HT04(15%HMX)

(a)HT01(0%HMX) (b)HT02(5%HMX)

(c)HT03(10%HMX) (d)HT04(15%HMX)

結合圖4~圖6與表2的數據可得,HT01樣品的ARC測試溫度經過數個加熱-等待-搜尋過程后,在溫度為155.61 ℃時,HT01樣品出現最大溫升速率1.590 ℃/min,系統最大壓力速率達到0.019 MPa/min。之后,隨著推進劑中BDNPF/A增塑劑逐漸分解完畢,反應系統溫升速率和壓升速率逐漸下降,其中最大反應壓力pmax=1.764 MPa。HT02樣品在120.45 ℃時開始放熱,對應的放熱速率為0.027 ℃/min,隨著反應的進行,反應速率逐漸加快,在131.04 ℃時達到最大升溫速率0.654 ℃/min,最大反應壓力為1.710 MPa。HT03樣品在120.91 ℃時開始放熱,對應的放熱速率為0.113 ℃/min,隨著溫升速率和壓升速率的增加,當溫度達到136.17 ℃時,溫升速率達到最大值為3.173 ℃/min,最大反應壓力為1.995 MPa。HT04樣品的初始分解溫度為121.04 ℃,對應的放熱速率為0.06 ℃/min,隨著溫升速率和壓升速率的增加,當溫度達到為136.33 ℃時,溫升速率達到最大值2.133 ℃/min,最大反應壓力pmax=1.15 MPa。即在絕熱量熱測試條件下,隨著HMX含量的增加,推進劑的起始分解溫度逐漸增大,這意味HT01~HT04推進劑樣品的熱穩定性逐漸提高,但提高幅度不大,這與DSC結果相一致。

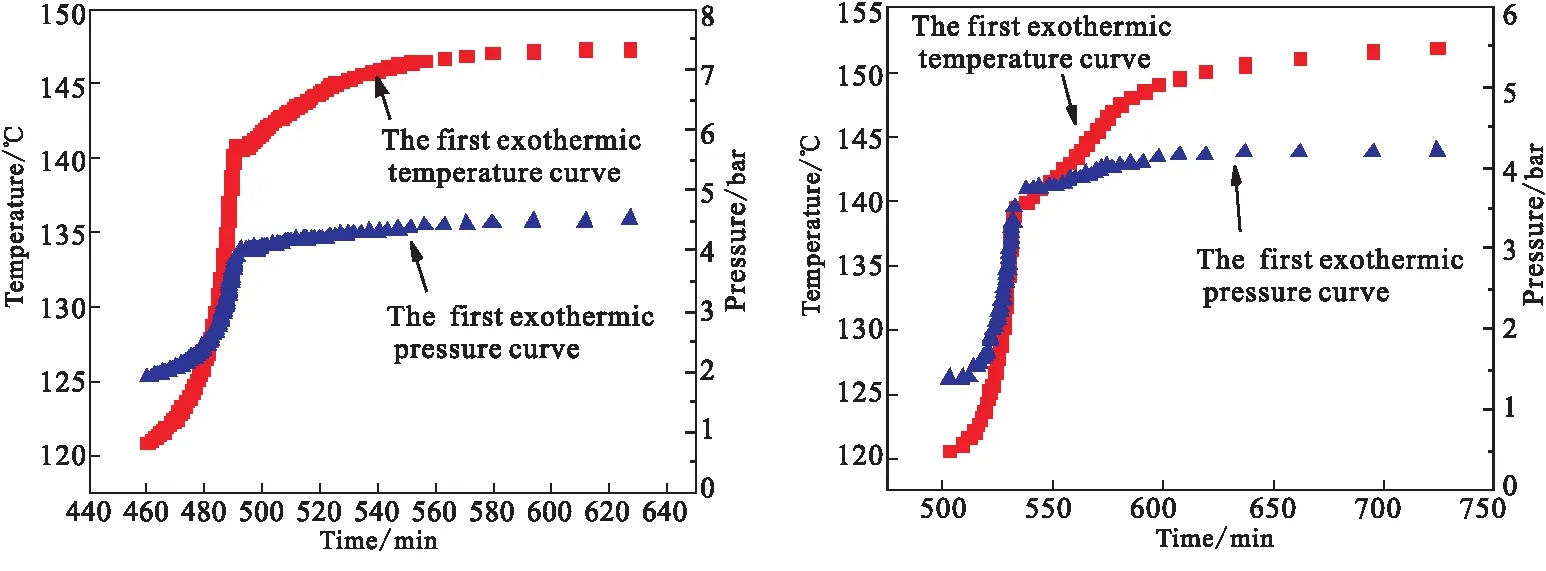

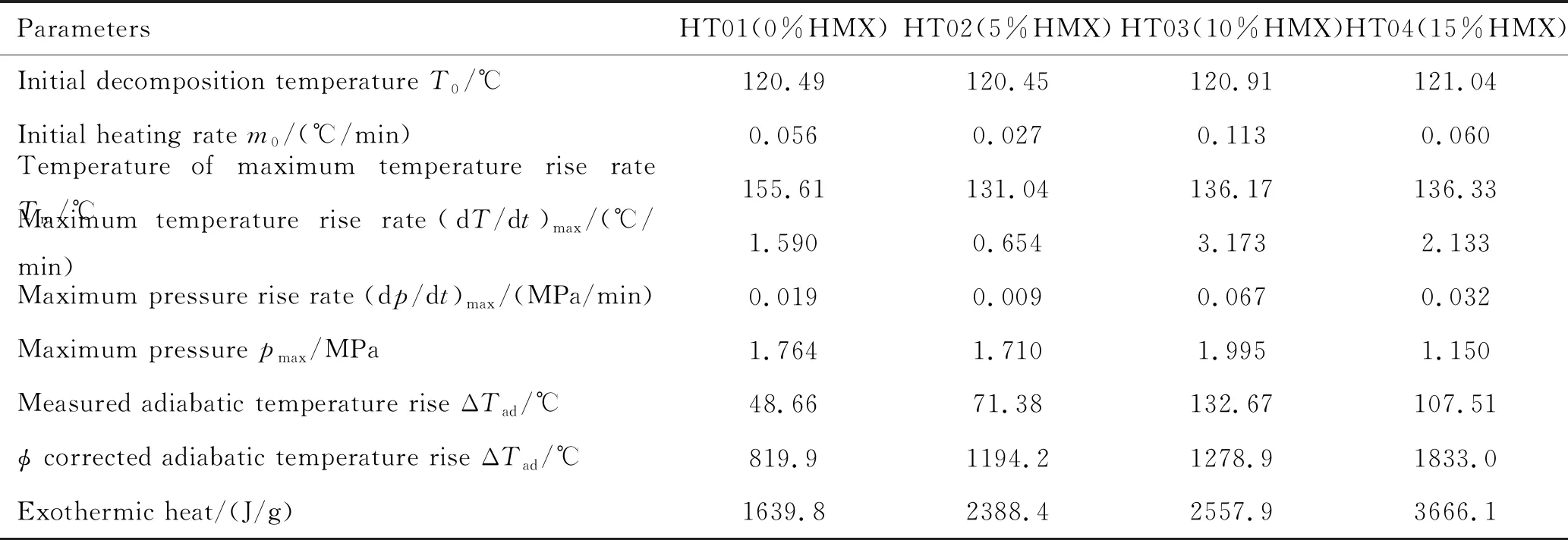

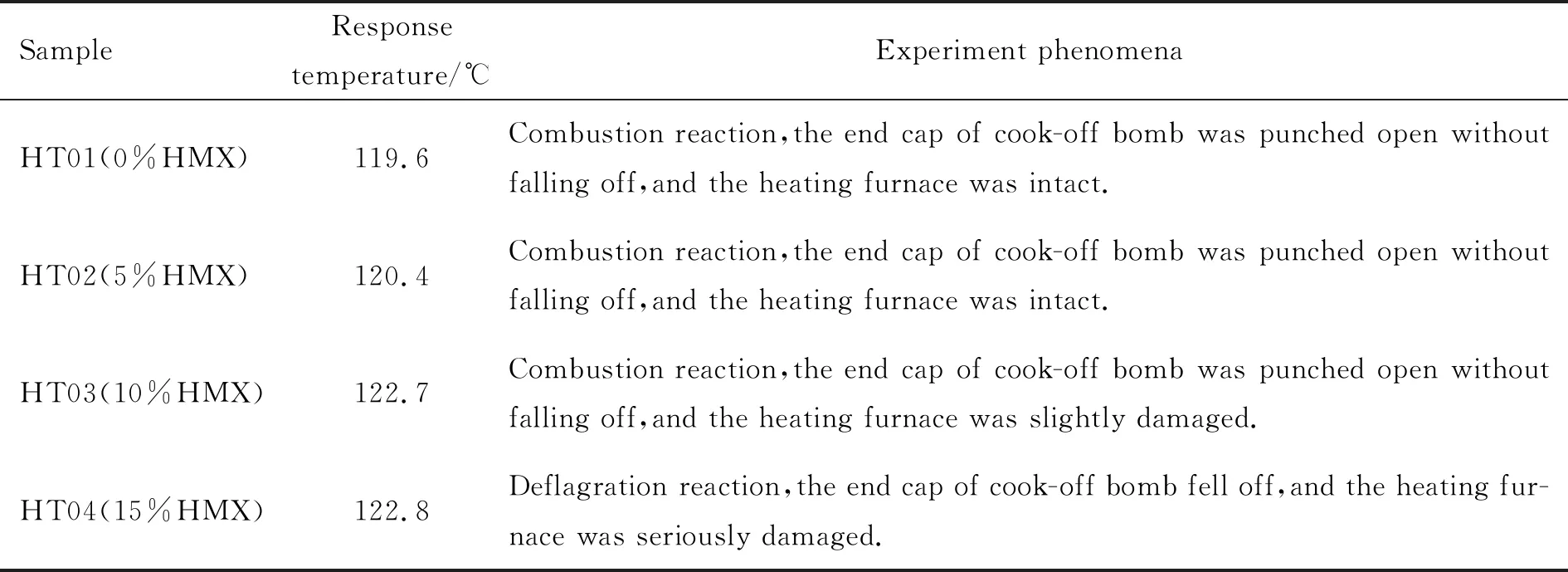

絕熱溫升反應的是樣品最高溫度與起始分解溫度的差值,由于絕熱條件下樣品反應釋放的能量全部用來加熱樣品和試驗系統,因此絕熱溫升與反應釋放的能量成正比,可利用絕熱溫升評估樣品反應的嚴重度。從表1中可知,修正后的HT01~HT04推進劑樣品的絕熱溫升ΔTad大小分別為819.9、1194.2、1278.9、1833.0 ℃,放熱量分別為1639.8、2388.4、2557.9、3666.1 J/g,即絕熱溫升和總能量大小均為HT01 對HT01~HT04推進劑樣品進行了kg當量級的慢速烤燃試驗,為節省篇幅,文中僅列出了HT01和HT04樣品的實測溫度曲線(圖7)及發生響應后的試驗照片(圖8)。 由圖7和圖8可知,HT01推進劑樣品在119.6 ℃時發生了燃燒反應,烤燃彈鋼管端蓋被沖破,但未脫落,加熱爐完好(圖8(a))。HT04推進劑樣品在122.8 ℃時發生了爆燃反應,烤燃彈鋼管端蓋脫落,加熱爐嚴重損壞(圖8(b)) 表2 HT01~HT04樣品的ARC實測結果 (a)HT01 sample (b)HT04 sample (a)HT01 sample (b)HT04 sample HT01~HT04樣品的慢速烤燃試驗中具體的響應溫度及試驗現象如表3所示。由表3可見,慢速烤燃試驗中,HT01~HT04的響應溫度分別為119.6、120.4、122.7、122.8 ℃,即隨著HMX含量的增加,推進劑的響應溫度略有升高;HT01~HT03的響應等級均為燃燒反應,且隨著HMX含量的增加,樣品對試驗件鋼管的破壞力逐漸增加,如當HMX含量為10%時,雖然推進劑的響應等級為燃燒反應,但試驗中的加熱爐發生輕微損壞,此規律與HT01~HT03樣品的能量釋放速率和總能量均逐漸增加相吻合。當HTPE推進劑中HMX含量繼續增加到15%(HT04樣品)時,推進劑在慢速烤燃試驗中的響應等級提高為爆燃反應,即當HTPE推進劑中PSAN含量為5%,HMX含量超過15%時,推進劑不能通過慢速烤燃試驗考核。 表3 HT01~HT04樣品的慢速烤燃試驗結果 (1)DSC和ARC實驗結果表明,隨著HTPE推進劑中HMX含量的增加,推進劑的起始分解溫度逐漸增大,意味著HT01~HT04推進劑樣品的熱穩定性逐漸提高,但提高幅度不大。 (2)在絕熱(ARC)條件下,HT01~HT04修正后的絕熱溫升分別為819.9、1194.2、1278.9、1833.0 ℃,放熱量分別1639.8、2388.4、2557.9、3666.1 J/g,即隨著HMX含量增加,HTPE推進劑的總能量增加。 (3)慢速烤燃試驗中,HT01~HT04樣品發生響應時的溫度分別為119.6、120.4、122.7、122.8 ℃,即隨著HMX含量的增加,HTPE推進劑的響應溫度略有升高。 (4)慢速烤燃試驗中,HT01~HT03樣品的響應等級均為燃燒反應,HT04樣品的響應等級為爆燃反應,即推進劑的能量釋放速率過高,不利于降低推進劑在熱刺激下的響應程度。當HTPE推進劑固體含量為81%、PSAN含量為5%、HMX含量超過15%時,推進劑不能通過慢速烤燃試驗考核。2.3 慢速烤燃實驗

3 結論