基于激光快速測量的大型薄壁殼體在機找正方法

王衛玲,李俊峰,李 瑛,王永青,華小渝,馬延楓,李 特

(1.西安航天動力機械有限公司,西安 710038;2.火箭軍裝備部駐西安地區第一軍事代表室,西安 710038;3.大連理工大學 精密與特種加工教育部重點實驗室,大連 116024)

0 引言

大型薄壁殼體是宇航運載火箭及戰略導彈的燃料儲箱和燃燒室,也是固體發動機的主要承力部件,具有制造成本高、加工周期長、幾何精度高等特點。大型薄壁殼體在精加工前(最終熱處理后),需測量并調整殼體相對于機床的裝配位置姿態,以保證殼體精加工后的幾何精度。大型薄壁殼體因其幾何尺寸大、重量重、熱處理變形大等特性,精加工前找正調整困難。現有的找正方法采用手工打表、經驗分析測算、反復試錯調整的方式,存在殼體位置姿態調整效率低、工人勞動強度高、殼體位姿找正精度差等問題。因此,需研究一種針對大型薄壁殼體的在機測量系統及快速找正方法,以實現大型薄壁殼體的快速測量和精確找正[1]。

目前,常用的在機測量方法有接觸式和非接觸式測量[2]兩種。接觸式測量方法主要包括基于三坐標測量[3]、觸發式測量[4]等;非接觸式測量方法主要包括基于超聲傳感器測量法[5]、基于激光位移傳感器測量法[6]等。接觸式測量設備的接觸力可能會對精密測量器具和零件表面造成變形和劃痕,且測量速度慢、效率低,不適合大型結構件的高效測量。激光傳感器等非接觸式測量在能夠保證精度的前提下,提升測量效率,但需要進一步考慮激光傳感器數據與數控系統的嵌入和融合問題。

本文基于激光測量的方式提出了大型薄壁殼體快速測量,裝配姿態數據處理與分析的裝配找正方法。利用840D開放式數控平臺,開發專用軟件,實現了方法的驗證。產品裝配精度與效率的提升驗證了本文所提出的方法有效、可靠。

1 大型薄壁殼體精準測量與找正系統

1.1 在機測量與找正系統方案設計

大型薄壁殼體直徑約2 m,長度在4~8 m之間不等,殼體因最終熱處理產生較大變形,設計對殼體精加工后幾何精度(母線直線度、半徑尺寸等)提出較高要求。因此,測量系統應滿足大測量行程、高精度要求。

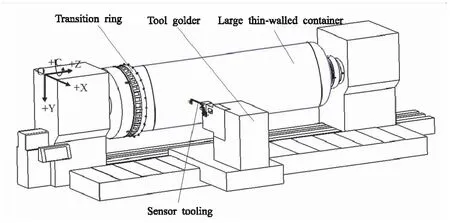

根據以上測量系統的需求,本系統以現有的加工設備某型數控車床為基礎,在車刀架左側集成傳感器的整體工裝,如圖1所示。

具體的操作原理如下:

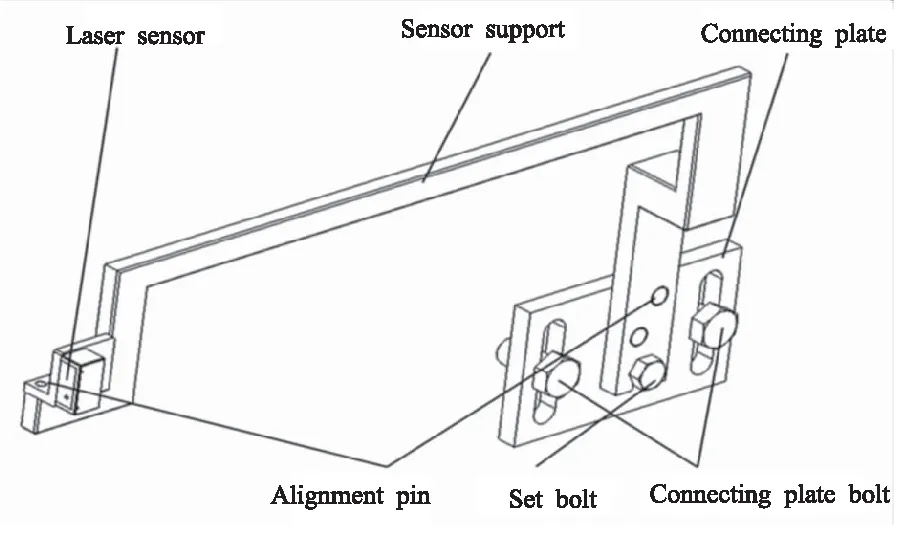

(1)如圖2所示,測量時卸下刀具,在刀架側面利用一面兩銷的方式安裝可拆卸的激光傳感器支架,以固定傳感器;

(2)在電氣控制柜中安裝一塊模擬量采集模塊,實現激光數據及坐標數據采集;

(3)設定測量基準后,將采集的基準截面數據傳遞到上位機的測量軟件中;

(4)在上位機中,進行數據處理,以實現薄壁殼體截面圓心偏移量的計算、半徑的擬合,解算出對應過渡環螺栓編號應旋進的圈數;

(5)根據上位機顯示的殼體位姿狀態及調整方案,操作者手動調整均布4個象限上緊定螺栓,最終使薄壁殼體的軸線與機床軸線在誤差范圍內,達到裝配要求。

圖1 大型薄壁殼體的快速測量-找正裝置

圖2 傳感器工裝

1.2 基于840D數控系統的二次開發原理

二次開發(OEM)是在開放式數控系統中開發新的功能。在840D數控系統的基礎上,利用了數控機床本身的特性開發測量功能、數據采集及處理功能[7]。在上位機中,實現界面設計、數據采集模塊及數據處理模塊等功能;下位機(NCK)主要依靠NC代碼控制測量功能的軌跡運動,NC代碼由上位機選擇或生成。

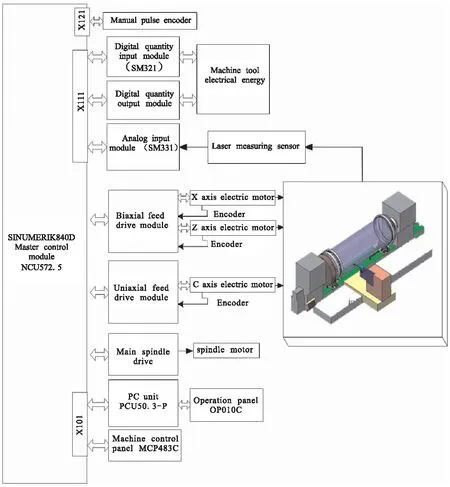

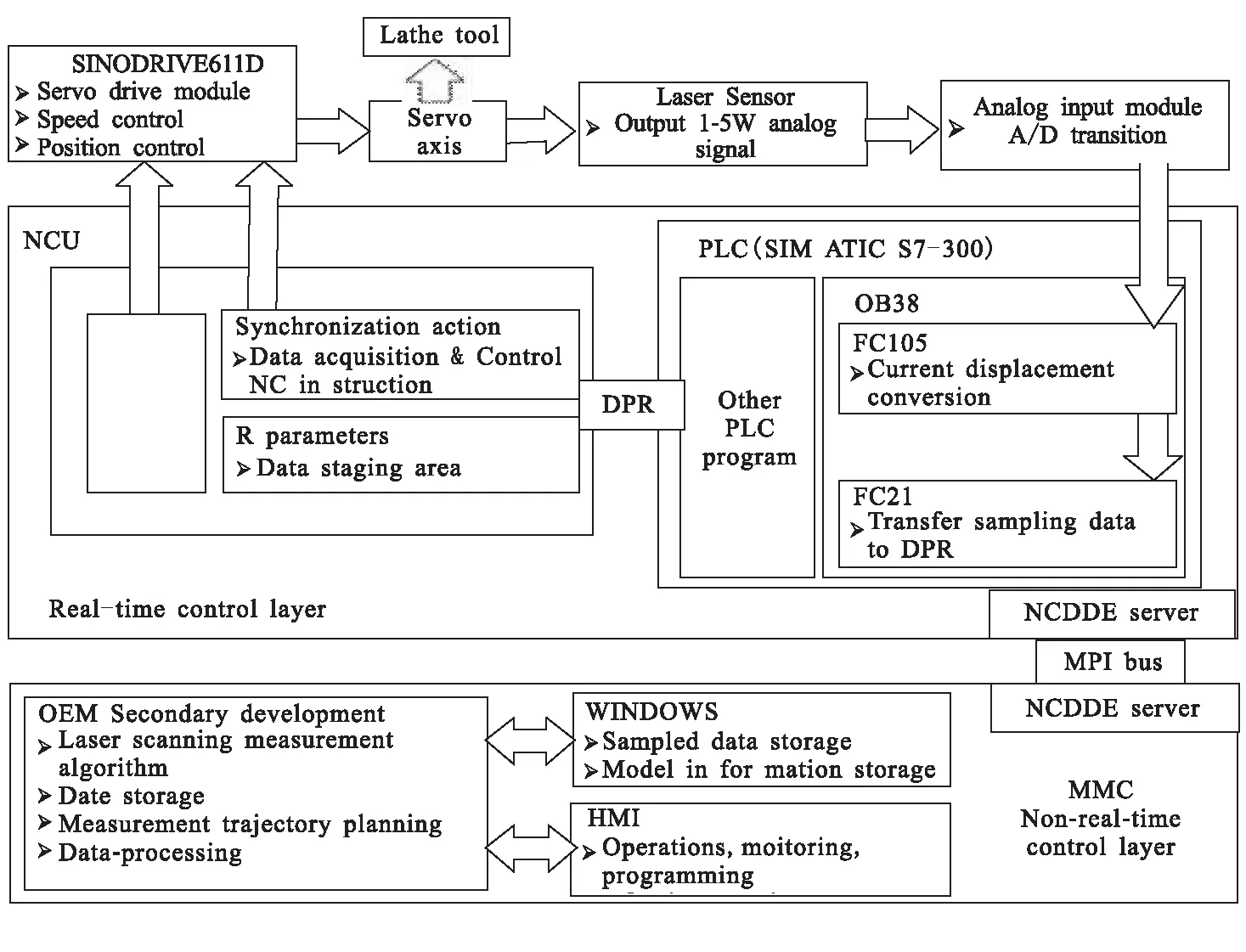

測量控制系統總體構成如圖3所示,測控系統的硬件由伺服模塊,CNC單元,激光信號采集模塊,PC單元,MCP控制面板等部分構成,采用了“NC+PC”的控制模式[8]。

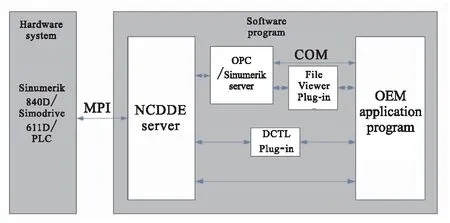

大型薄壁殼體測量系統的通訊方式如圖4所示。西門子840D提供了多種系統通訊方式,以滿足用戶多樣化的需求。NCDDE直接通訊方式,該方式簡單實用,但部分通訊環節繁雜,效率低;基于OPC的通訊方式,該方式基于工業標準,通用性較好,但編程較復雜,對編程人員要求較高;基于DCTL控件方式,該控件是西門子專用控件,具有多種優越性,本文選用該通訊方式作為二次開發的支持工具。

圖3 測量控制系統總體構成圖

圖4 大型薄壁殼體測量系統的通訊方式

基于DCTL控件的通訊方式,建立了大型薄壁殼體快速找正系統的通訊架構,如圖5所示。

從機床的控制角度看,分為實時控制層和非實時控制層,實時層數控單元主要完成激光掃描測量、機床的插補等功能,非實時控制層主要完成數據的測量與精簡,測量軌跡的規劃,監測系統的運行狀態,讀寫CNC的參數等功能[9]。

2 大型薄壁殼體的姿態分析與找正

2.1 激光數據去噪

噪點通常是由于大型薄壁殼體進行熱處理后,表面不光潔和測量環境變化造成的。在數據進行曲線擬合處理時,數據中的噪點對擬合的結果影響較大。因此,測量數據的預處理首先是從數據點集中找出可能存在的噪點。如果在同一截面的數據掃描中,存在一個點與其相鄰的點偏距較大,可認為這樣的點是噪點,本文采用等弦高差法進行判斷和剔除。等弦高差的原理是:在弧長相等情況下,弦高與曲率成正比。通過不斷的計算弦高h,即當前采樣點Ai+n與上一個記錄點Ai的連線到兩點間實際曲線軌跡的最大弦高hmax。h弦高可通過式(1)計算:

(1)

式中C=yi+n-yi,D=xi+n-xi,點(xi,yi),(xi+m,yi+m),(xi+n,yi+n)分別為點Ai,Ai+m,Ai+n的坐標值。

計算所有弦高hi+1,hi+2,…,hi+m,并進行比較,求得最大的弦高hmax,并將其與所設的允差ε進行比較。如果hmax<ε,則與hmax相對應的采樣點不會被記錄。令j+1→j按下一個采樣計算求解閾值對應的hmax,直至hmax>ε,則將Ai-1點記錄,并作為下一個周期求解最大弦高的參考記錄點。重復上述過程,直至整個測量過程結束,從而實現測量采集點的精簡處理。

圖5 測控系統的通訊架構

2.2 數據處理與薄壁殼體姿態調整

數據的處理和曲線的擬合是基于優化后的最小二乘法進行的,對于最小二乘法進行曲線擬合來說,其誤差平方的優化目標函數為

(2)

式中 (xi,yi),i=1,2,3,…,n為截面圓弧上的點坐標;n為激光采集的點數。

為了保證優化目標函數特征的前提下,對式(2)進行改進,在避免了平方根的同時可得到一個最小化問題的直接解,改進如下:

(3)

式(3)進一步處理,可得:

(4)

由最小二乘原理,參數A,B,C應使E取得極小值。根據極值求得最佳擬合圓的圓心坐標(x0,y0),半徑r的擬合值為

然后,通過將擬合圓與理想圓的圓心比較得出前后基準截面圓的圓心在X和Y方向上的偏移量Δx、Δy,螺栓編號與機床主軸角度對應算法原理如下:假設定位螺栓編號為l1,其對應的機床主軸角度為c1,則螺栓編號為lk,則其對應的機床主軸軸角度ck為

ck=c1+(lk-l1)×360/16

(5)

其中,k=1,2,3,…,16。

如果ck≥360°,則ck=ck-360°;

如果ck<360°,則ck=ck。

根據上述螺栓編號與機床主軸角度對應算法,將四象限螺栓編號1,5,9,13均布在擬合圓的四周。利用以下公式求解出對應編號的螺栓應調整的圈數n:

X方向上螺栓應調整的圈數n1=Δx/p

(6)

Y方向上螺栓應調整的圈數n2=Δy/p

(7)

式中p為螺栓的螺距(螺栓螺紋為單螺紋)。

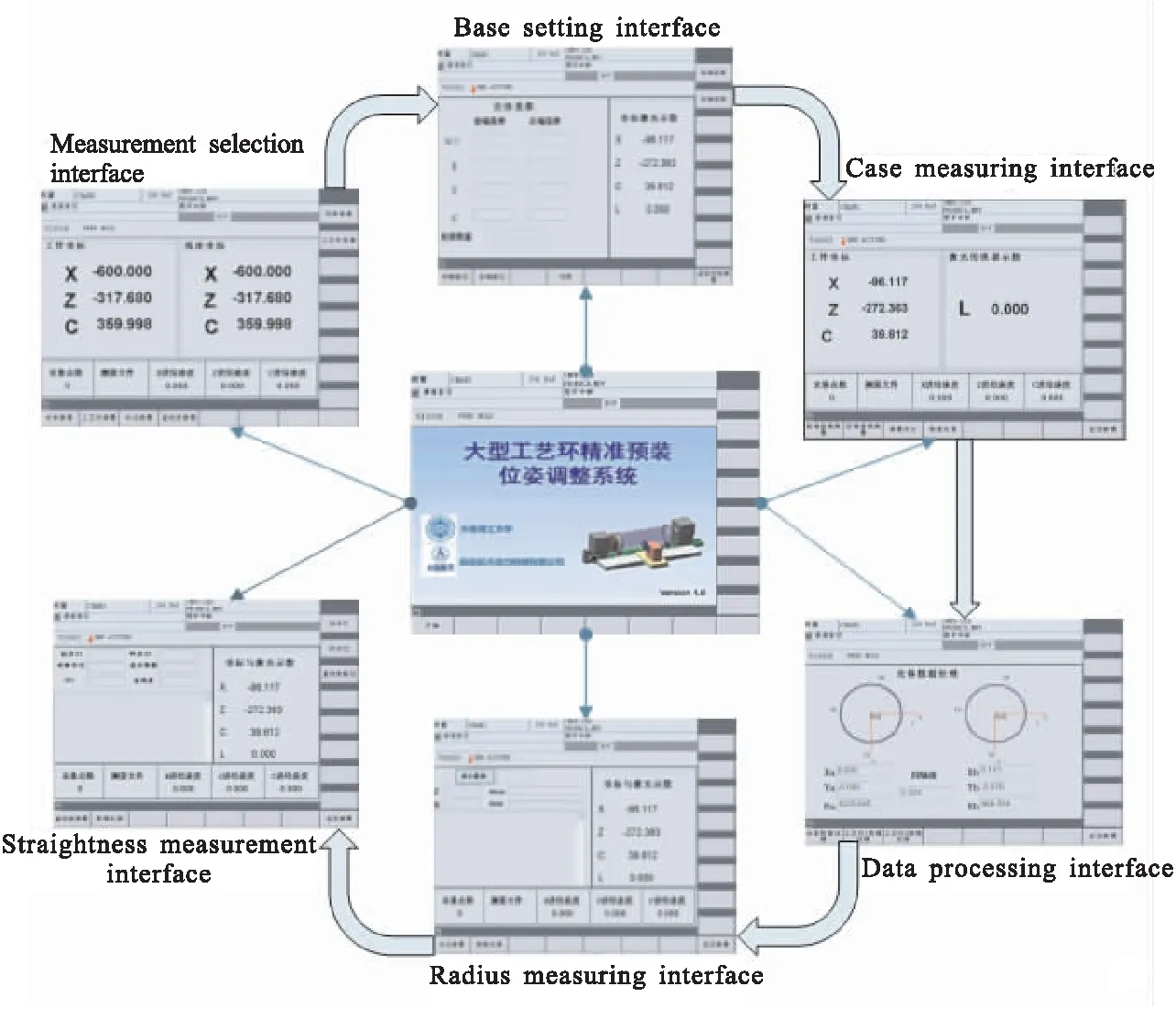

3 試驗驗證

根據所提方法,采用西門子提供的OEM軟件開發環境,通過VB編寫系統界面,VC++編寫與數控系統相聯系的語言動態鏈接庫和數據處理算法[10],采用面向對象的編程方法,構建了大型薄壁殼體快速找正系統,其用戶界面HMI如圖6所示。

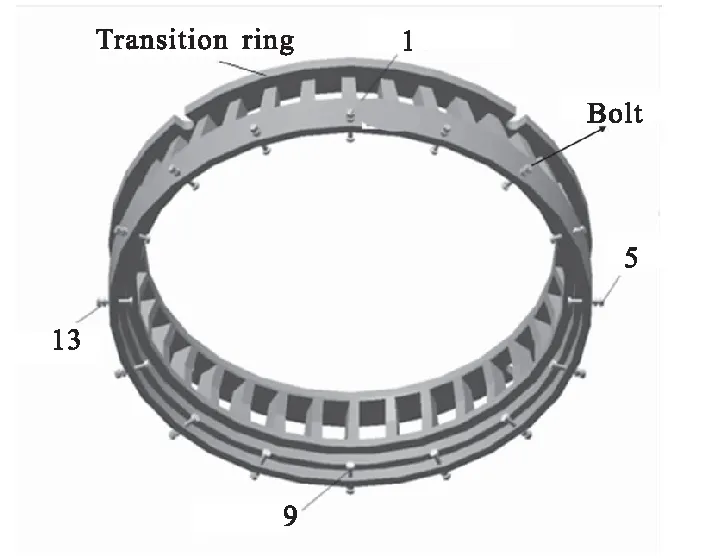

以某型大型薄壁金屬殼體為實例,驗證所提出在機檢測與找正方法。大型薄壁殼體半徑R=1000 mm,兩端使用過渡環將殼體與臥式機床固定連接,過渡環圓周均布16個螺栓,如圖7所示。經在機檢測及調整后,需滿足殼體軸心與機床主軸同軸度小于0.25 mm的精度要求。

圖6 測控系統HMI界面

圖7 過渡環示意圖

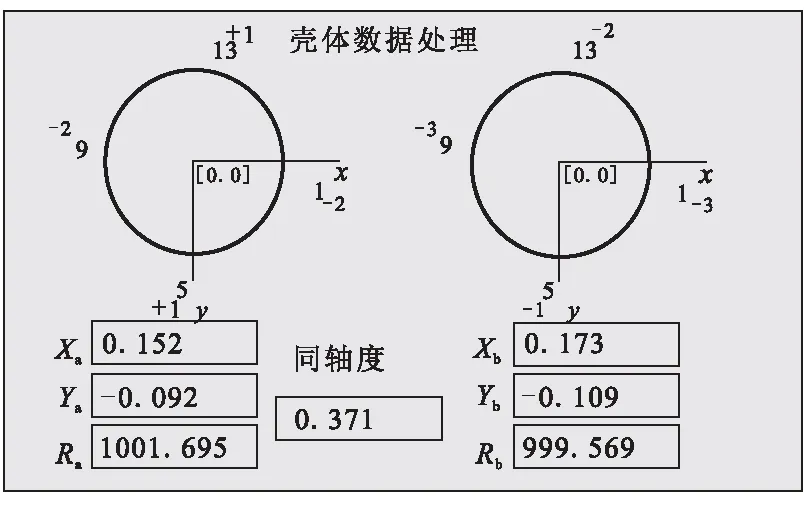

首先,利用在線檢測系統的激光傳感器(量程為35~85 mm)測得大型薄壁殼體前后兩端基準a和b處的圓輪廓數據。然后,在HMI界面中進行數據處理,得出殼體相對于機床主軸的偏心距離Δxa=0.152 mm,Δya=-0.092 mm;Δxb=0.173 mm,Δyb=-0.109 mm。此時的同軸度誤差為0.371 mm。此時,可根據界面顯示,調整四象限螺栓,a基準處對應四象限螺栓1, 5, 9, 13, 應分別調整的圈數為-2,+1,-2,+1;b基準處對應四象限螺栓1,5,9,13,應分別調整的圈數為-3,-1,-2,-1(其中+代表順時針,-代表逆時針),如圖8所示。

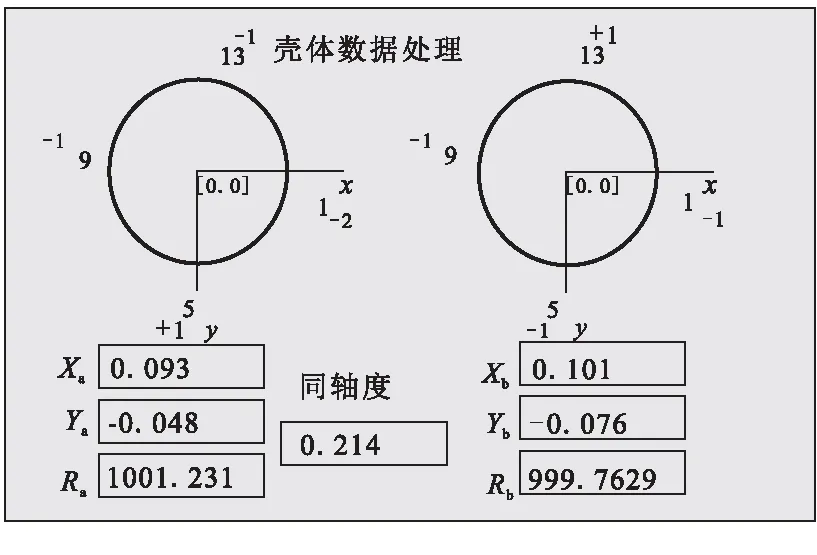

調整結束后,再次在機檢測調整后的薄壁殼體,復檢結果如圖9所示。由圖9可知,調整后,薄壁殼體的同軸度誤差為0.214 mm,同軸度誤差有效地控制在了0.25 mm范圍內,滿足了該型號大型薄壁殼體的裝配精度要求,驗證了本文所提出方法的有效性。

圖8 數據處理界面

圖9 復檢數據處理界面

4 結論

(1)基于西門子840D平臺構建了基于激光測量的大型薄壁殼體在機找正系統的通訊構架,并開發了多功能用戶操作界面。

(2)提出了一種基于裝配工裝緊定螺栓編號和角度對應的快速找正方法。

(3)以某型號大型薄壁殼體為典型零件,對本文所提出的方法和開發的在機測量系統進行了應用驗證。結果表明,找正效率,由原來的10 h縮短為現在的3 h以內,殼體軸線與機床主軸同軸度控制在0.25 mm以內,較大幅度地提升了殼體的裝配效率和裝配質量。