BF皮帶機煤流竄斗檢測裝置設計

趙振華

河北港口集團港口機械有限公司

1 引言

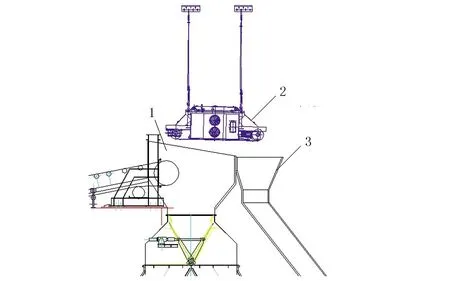

BF皮帶機是下水煤碼頭翻堆線的第一條皮帶機,目的是將煤炭從翻車機底層運輸到轉接塔[1]。為了保證煤炭質量及皮帶不被雜質撕裂,需要在轉接塔的BF皮帶機頭部安裝除鐵器對煤流進行除雜。煤流中的金屬雜質在BF皮帶頭部拋料時會被上方的除鐵器勵磁吸引,順著除鐵器皮帶被運輸到料斗后面的除雜斗中[2]。由于除鐵器的存在,料斗上方并不像其他的落料斗那樣為封閉狀態。如果翻車機司機給料量大或是卸難以控制流量的特殊煤種時,煤流會越過料斗進入后面的除雜斗中(見圖1)。這樣降低了貨運質量,耽誤現場生產效率,還需要定期對返場煤進行清理,增加了清煤工的工作強度。為了減少以上情況的發生,在料斗和除雜斗之間增加了竄斗檢測裝置,編寫檢測程序,添加上位機報警界面,提示司機減量作業。

1.落料斗 2.除鐵器 3.除雜斗圖1 除鐵器、料斗、除雜斗示意圖

2 解決方案

要實現竄斗檢測裝置設計,首先要通過計算避開料斗上方除鐵器,確定檢測裝置安裝位置,然后編寫相關程序并在上位機添加報警界面。

2.1 檢測裝置結構設計

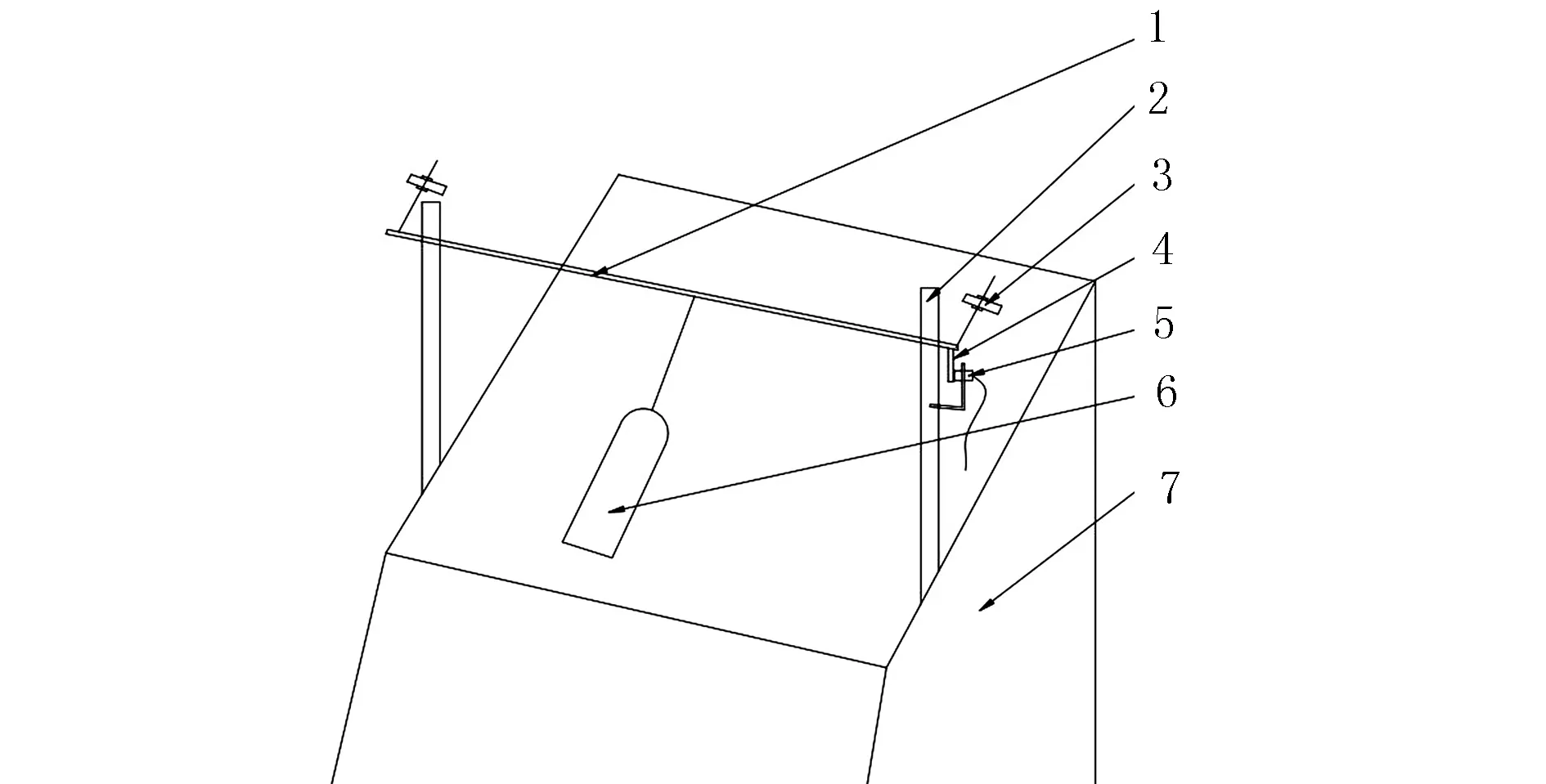

竄斗檢測裝置主要由固定架、煤流擋板、旋轉軸、擋板配重、接近開關、限位擋片等部分組成。其中煤流擋板、擋板配重及限位擋片固定在旋轉軸上,旋轉軸通過固定支架安裝在除雜斗上方,接近開關豎直固定在固定架上(見圖2)。當有煤流越過料斗進入后面的除雜斗時,會首先撞擊煤流擋板帶動旋轉軸轉動,進而引起擋片轉動,接近開關的信號改變上傳到PLC,提醒司機減量作業。

1.旋轉桿 2.固定支架 3.可調節配重 4.限位擋片 5.接近開關 6.擋板 7.雜物斗圖2 竄斗檢測裝置設計示意圖

2.2 檢測裝置設計計算

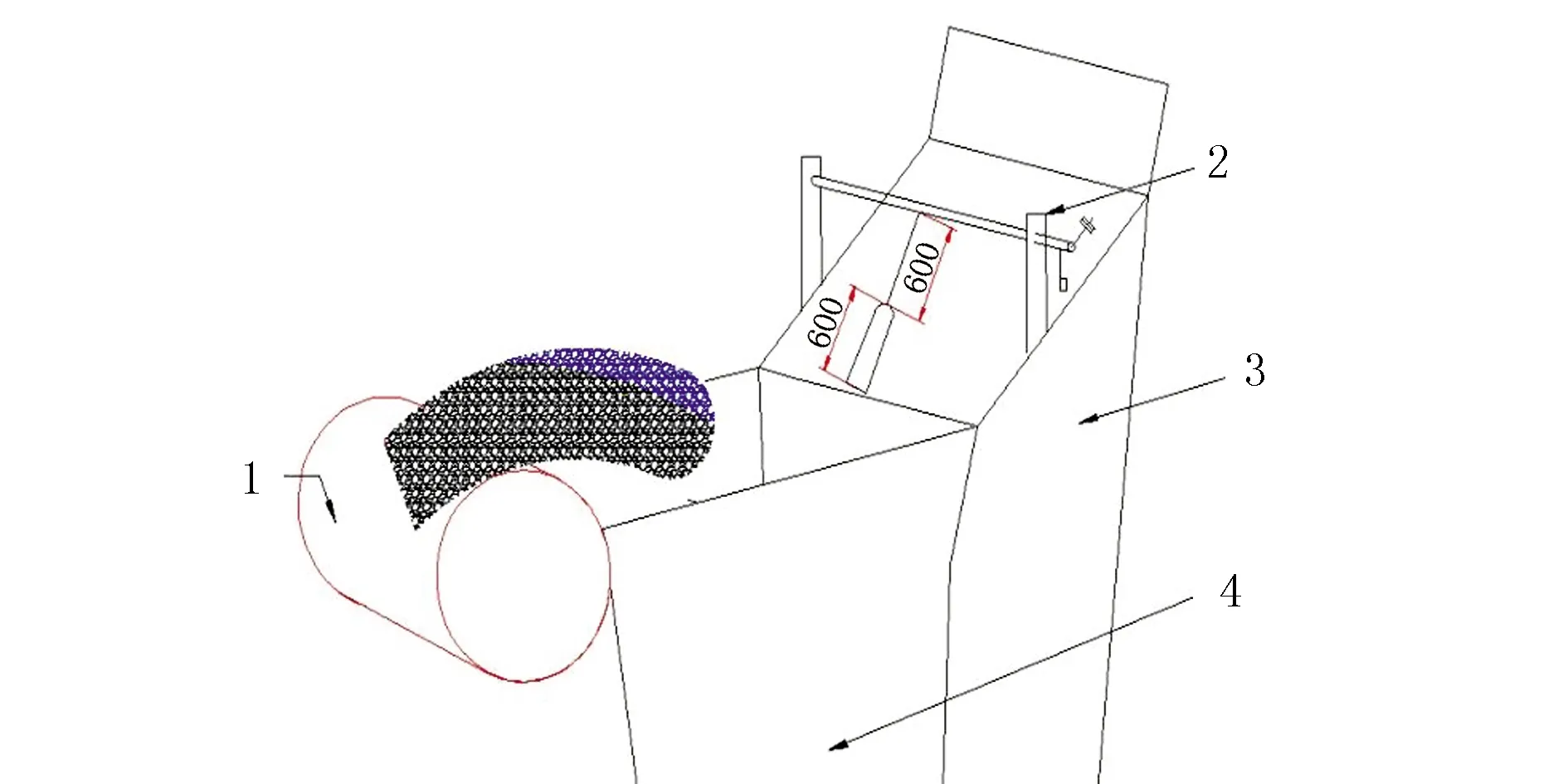

根據現場采集越過料斗后煤流的角度方向數據,可以計算出檢測裝置的擋板所需長度、接觸煤流的角度及安裝位置(見圖3)。

1.拋料滾筒 2.防竄斗裝置 3.雜物斗 4.落料斗圖3 煤流越過料斗示意圖

經過現場實際采集數據,擋板和連接桿各600 mm,擋板接觸煤流的角度為30°,擋板和連接桿質量為3 kg,配重力臂為300 mm。根據擋板和配重力矩平衡,可以計算出檢測裝置配重的質量為3 kg。

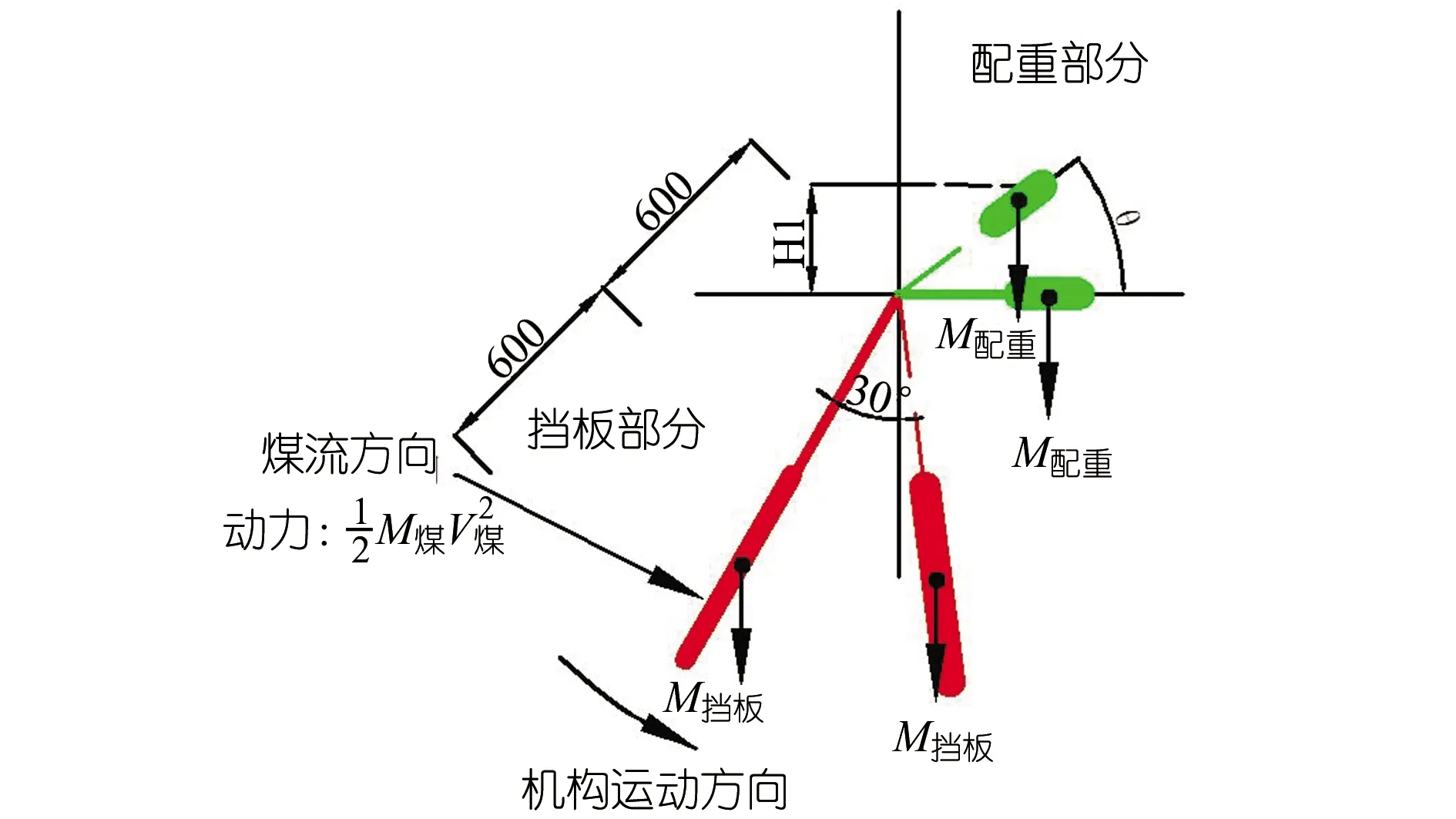

越過料斗的煤流撞擊擋板引起擋板發生定軸轉動,配重同時隨之轉動,對整個碰撞旋轉過程進行分析。

為了求得煤流撞擊擋板后,檢測機構旋轉的最大角度,需要對整個撞擊過程進行能量分析。定義如下物理量:煤流初始速度v0,撞擊后煤流速度v1(未知),撞擊后擋板角速度ω0(未知),擋桿長度l1,配重桿長度l2,煤流重量M,檔桿質量m1,擋板質量m2,配重桿質量m3,配重質量m4,擋桿質量線密度λ1,擋板質量線密度λ2,配重桿質量線密度λ3,配重質量線密度λ4。

此結構可以看成質量離散分布的剛體,設其總轉動慣量為J0,將整體轉動結構分為4部分,分別為擋桿、擋板、配重桿和配重(見圖4),那么總轉動慣量為:

(1)

圖4 煤流撞擊示意圖

(2)

同理得到擋板的轉動慣量為:

(3)

配重桿的轉動慣量為:

(4)

配重塊在配重桿的末端1/3處,其轉動慣量為:

(5)

設煤流撞擊擋板前動能為E0,煤流撞擊擋板后動能為E1,撞擊后擋板的瞬時動能為Ek0,根據能量守恒可得:

E0=E1+Ek0

(6)

根據能量守恒可得:

(7)

ΔEp=Ep1-Ep0

(8)

根據能量守恒定律得:

Ek0=ΔEp

(9)

因為:

ΔEp=m1gΔh1+m2gΔh2+m3gΔh3+m4gΔh4

(10)

式中,

(11)

(12)

(13)

(14)

通過上述公式,最終可求得θ≈13°。

通過擋板和配重勢能的變化計算出軸旋轉角度的變化,可以在轉軸上制作擋片實現檢測裝置側面接近開關的通斷[3](見圖5)。根據現場工況分析,選用直徑為28 mm的接近開關,設計擋片寬度為40 mm,將限位安裝在檢測裝置的固定架上,限位擋片處于豎直方向。因為煤流沖擊時轉動角度較小,所以L1≈28+40=68 mm,可以計算出限位擋片及連接桿長度L=L1cot13°=294 mm,正常狀態下限位擋片應位于接近開關正前面,可以確定接近開關的安裝位置。

圖5 檢測裝置動作前后示意圖

2.3 編寫檢測程序

通過對現場生產觀察發現,在給料量大或者卸特殊煤種時,煤流會沖擊料斗襯板。煤流在越過料斗進入除雜斗內時,會在短時間內撞擊擋板數次。據此現象編寫報警檢測程序,并屏蔽了雜質撞擊擋板發生誤報的情況。

報警的條件是竄斗煤流撞擊到擋板,傳感器動作3次并且這3次的間隔在10 s內。由于煤流中的雜質可能會撞擊擋板,但不會在短時間內連續撞擊,所以為避免發生誤報的情況,傳感器動作1次后10 s內沒有第二次動作,便會在重新計數并清除計時不發出報警。

2.4 上位機界面制作

現場接近開關傳感器采集報警數據發送給變電所PLC,通過生產者消費者標簽實現PLC數據傳遞給翻車機PLC,并在上位機上設計報警功能[4],當煤流量過大發生竄斗時,上位機會彈出提示信息,提醒司機適當減量作業。

3 應用情況及實施效果

目前皮帶機煤流竄斗檢測裝置已在秦皇島煤五期的3條BF線上投入使用1年時間,運行過程中程序判定無誤,運行穩定,很少出現誤報、漏報等情況,在煤流竄斗時能夠有效地提示司機進行減料作業。

4 結語

通過對除鐵器機構存在的不足進行分析,對皮帶機煤流竄斗檢測裝置進行改造,在料斗和除雜斗之間增加檢測裝置、編寫檢測程序、添加上位機報警界面,有效提示司機減量作業,避免竄斗情況的發生,提高了港口裝卸效率[5],對類似工程具有一定的參考意義。