轎車改型開發(fā)中耐撞性及輕量化的研究

王剛剛,張海波,張西富,龔利全,張寶杰

(河南速達電動汽車科技有限公司 技術(shù)中心 產(chǎn)品工程部,河南,三門峽 472000)

隨著汽車工業(yè)的快速發(fā)展,人們對汽車的節(jié)能減排、舒適性及安全性要求不斷提高,各大主機廠著力研發(fā)適應(yīng)各種不同目的和用途的車型以及車輛的更新?lián)Q代,被動安全性又是整車開發(fā)性能的核心。整車被動安全性主要用于保護乘員及減少碰撞對乘員帶來的損害[1]。由此可見,輕量化又是有效解決節(jié)能、安全、環(huán)保的手段之一。因此,一個既能滿足輕量化要求,又具有良好耐撞性的整車結(jié)構(gòu)是各大汽車主機廠研發(fā)產(chǎn)品時所追求的目標(biāo)[2]。近年來,胡遠志等[3]通過有限元法及實車碰撞試驗對某車型的正面耐撞性及輕量化進行研究,在保證車身滿足各性能要求的同時,實現(xiàn)車身輕量化。洪求才等[4]通過對前縱梁、副車架和前防撞梁結(jié)構(gòu)進行優(yōu)化設(shè)計,研發(fā)了一款五星級碰撞車身,并通過有限元法對其進行分析研究,在車身達到輕量化要求的同時,改善了整車安全性。

本研究以速達公司某款車型為基礎(chǔ),進行改型開發(fā),通過優(yōu)化前防撞梁、前縱梁及防火墻等主要吸能部件的結(jié)構(gòu)和材料,研發(fā)了一款既滿足耐撞性、又達到輕量化要求的A 級轎車。通過有限元法及實車碰撞試驗對耐撞性及輕量化方案進行分析和驗證,分析結(jié)果可為后續(xù)車型開發(fā)提供技術(shù)參考。

1 基礎(chǔ)車型仿真分析

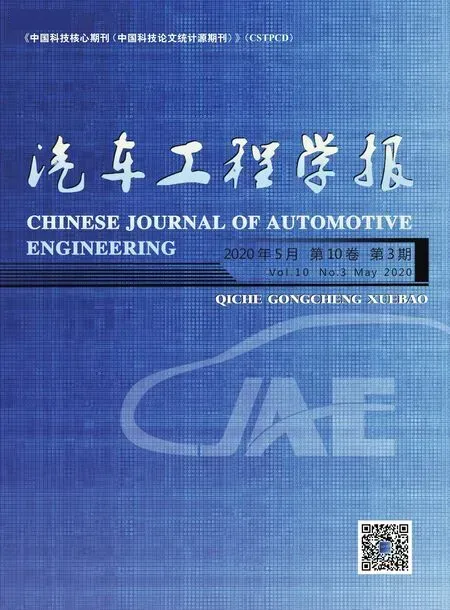

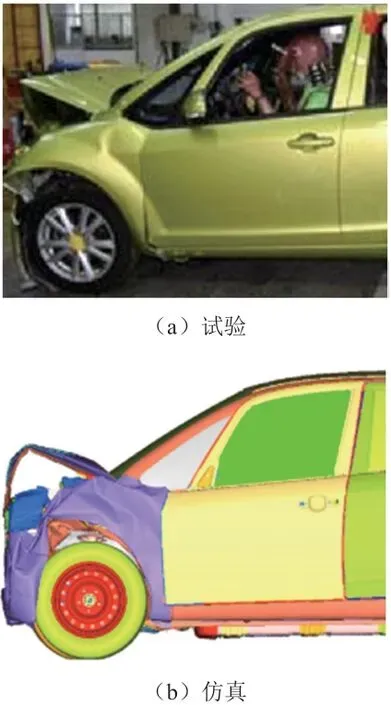

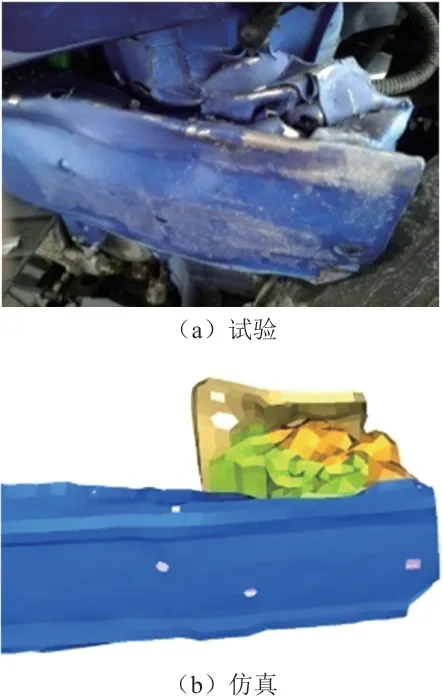

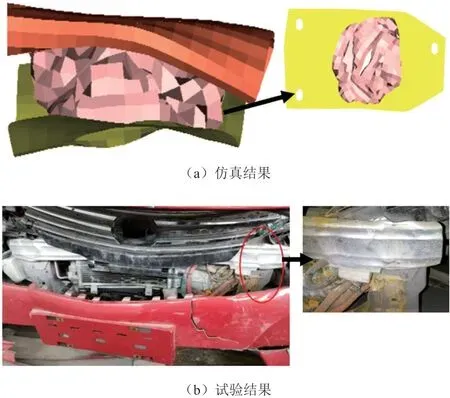

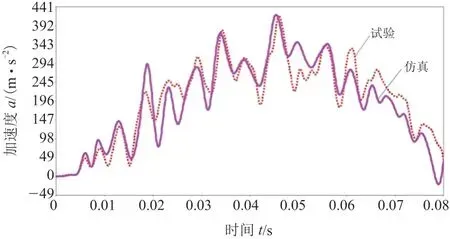

以速達公司某款車型為基礎(chǔ),進行50 km/h 的正面100%剛性墻碰撞試驗,同時建立整車正面碰撞仿真模型,得到如圖1 ~3 所示的碰撞結(jié)果。從前防撞橫梁、吸能盒及車身B 柱左側(cè)碰撞加速度結(jié)果可以看出,前防撞梁、吸能盒變形模式仿真與試驗結(jié)果一致,碰撞加速度曲線的波形變化趨勢及峰值與試驗結(jié)果基本一致,車身關(guān)鍵結(jié)構(gòu)件變形模式經(jīng)過對標(biāo)也與試驗一致,說明建立的碰撞模型能夠準(zhǔn)確地反映試驗狀態(tài),可作為整車仿真分析及優(yōu)化的基礎(chǔ)模型。

圖1 試驗與仿真基礎(chǔ)模型碰撞結(jié)果

圖2 試驗與仿真前防撞梁及吸能盒結(jié)果對比

圖3 車身B 柱下部左側(cè)加速度試驗與仿真結(jié)果對比

2 性能優(yōu)化方案

從碰撞仿真及試驗結(jié)果中可以看出,吸能盒的壓潰變形不理想,偏離軸向壓潰,沒有達到良好的吸能效果,如圖2 所示,這是由于吸能盒截面長方形結(jié)構(gòu)設(shè)計造成吸能效果不理想。考慮到車型開發(fā)及輕量化要求,將基礎(chǔ)車型拼焊的鋼制前防撞梁替換為T6 熱處理工藝的6061 鋁合金前防撞梁,吸能盒優(yōu)化為加長六邊形結(jié)構(gòu)并設(shè)計引導(dǎo)孔,防撞橫梁優(yōu)化為擠壓工藝成型,如圖4 所示。通過碰撞試驗及仿真分析,鋁合金前防撞梁的強度、剛度、壓潰變形及吸能效果均優(yōu)于鋼制防撞梁[5]。

圖4 前防撞梁優(yōu)化

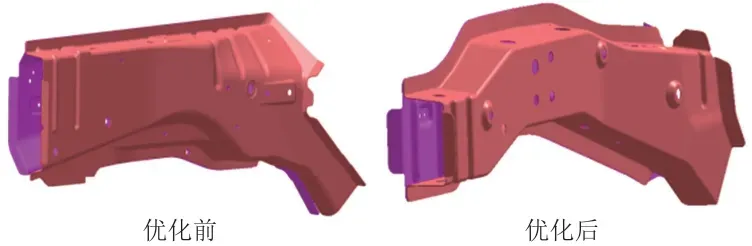

在碰撞仿真結(jié)果與試驗對標(biāo)中發(fā)現(xiàn),縱梁前部和根部無壓潰變形,前縱梁中部折彎變形效果較差,如圖9 所示,前縱梁吸收碰撞能量較少,更多能量傳遞到乘員艙,導(dǎo)致防火墻對乘員艙的侵入量較大。基于車型開發(fā)要求,優(yōu)化前縱梁結(jié)構(gòu),在滿足耐撞性的前提下,輕量化達到最優(yōu)。優(yōu)化方案如圖5、圖6 所示,前縱梁截面結(jié)構(gòu)優(yōu)化,截面結(jié)構(gòu)由原來的寬到窄到寬設(shè)計優(yōu)化為截面寬度基本不變;前縱梁內(nèi)外板結(jié)構(gòu)優(yōu)化,且材料均由B250P1/2.0 mm 改為(B340/590DP)/1.5 mm。

圖5 前縱梁截面及內(nèi)板結(jié)構(gòu)優(yōu)化

圖6 前縱梁外板結(jié)構(gòu)優(yōu)化

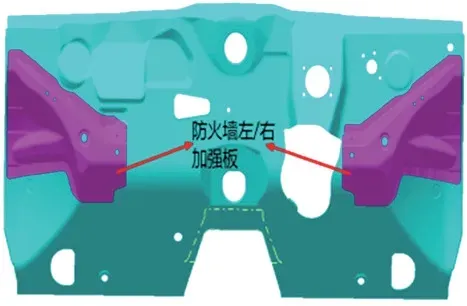

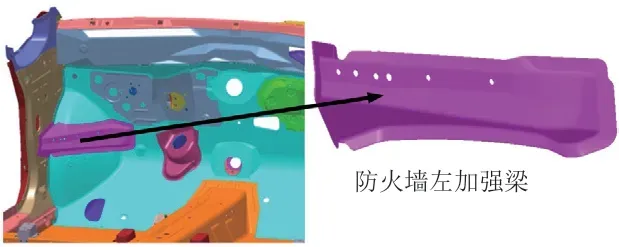

吸能盒和前縱梁沒有達到良好的吸能效果,防火墻的侵入量達到158.5 mm,不利于乘員生存。為了提高車輛的安全性,對防火墻進行優(yōu)化,優(yōu)化方案如圖7 和圖8 所示。防火墻材料由DC05 改為DC04,厚度不變;防火墻左/右加強板材料由B170P1 改為B340LA;防火墻兩側(cè)新增防火墻左/右加強梁,材料為(B340/590DP)/1.2 mm。

圖7 防火墻及防火墻加強板優(yōu)化

圖8 防火墻加強梁結(jié)構(gòu)

3 優(yōu)化結(jié)果分析

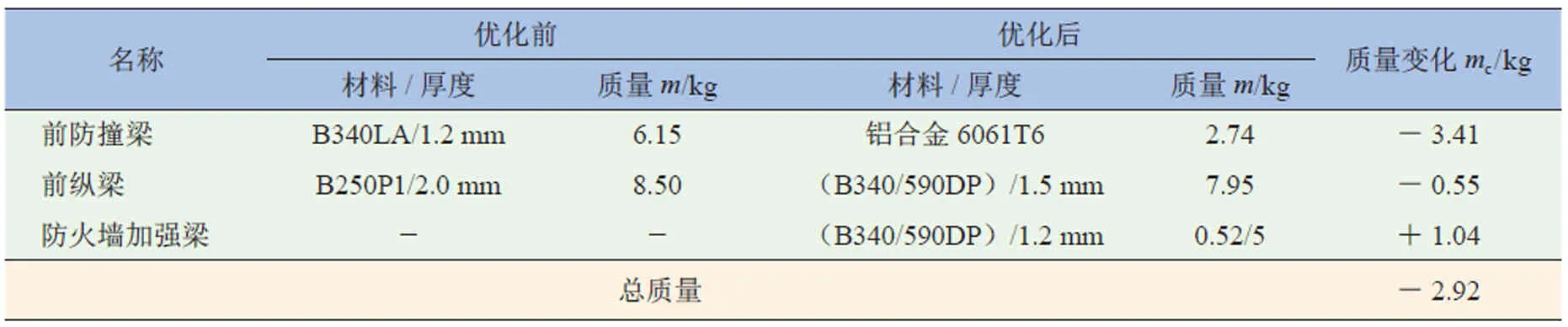

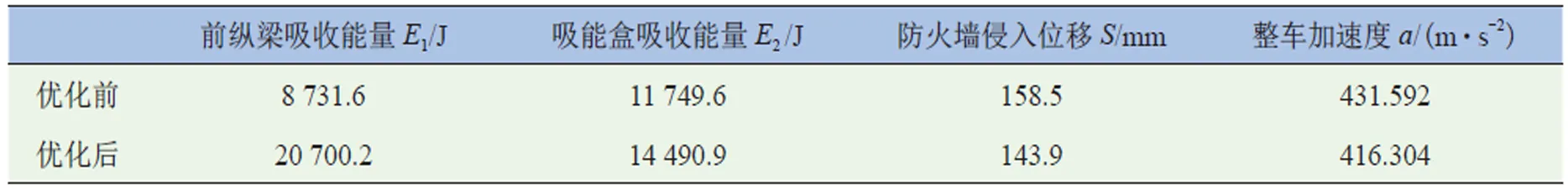

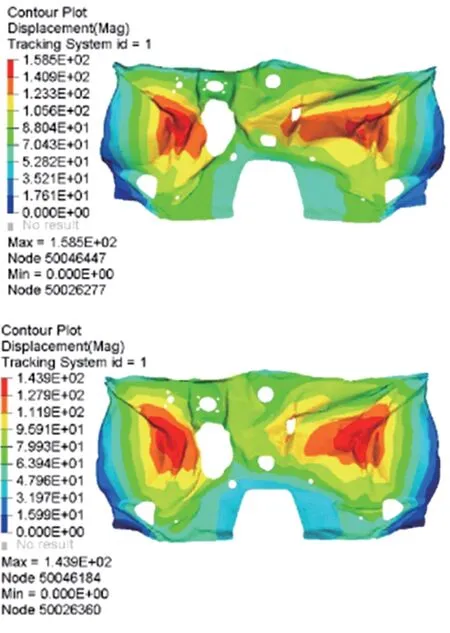

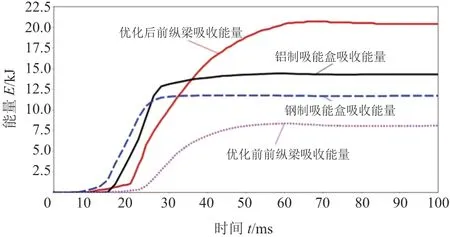

在車輛改型開發(fā)中,根據(jù)前艙布置的變化,對車身前防撞梁、前縱梁及防火墻等部件進行優(yōu)化,在整車耐撞性指標(biāo)達到改型開發(fā)要求的前提下,達到輕量化目的,優(yōu)化前后的質(zhì)量變化見表1。對優(yōu)化方案進行實車碰撞試驗及模擬仿真,結(jié)果如圖9 ~13 所示。前縱梁的變形模式明顯改善,前部和中部發(fā)生折彎變形,變形效果優(yōu)于優(yōu)化前,說明前縱梁的截面形狀影響縱梁的變形模式,前縱梁前后截面形狀設(shè)計一致時,變形效果理想。吸能盒壓潰變形充分,未偏離軸向壓潰,變形效果及軸向穩(wěn)定性優(yōu)于優(yōu)化前。這與圖10 中的試驗結(jié)果相吻合,說明優(yōu)化后的前縱梁和吸能盒吸能效果較優(yōu),使更少的能量傳遞到乘員艙,這也與圖12 的模擬結(jié)果相吻合,說明優(yōu)化后前縱梁吸收能量是優(yōu)化前的2.37倍,吸能盒吸收能量是優(yōu)化前的1.23 倍,同時,優(yōu)化后防火墻的最大侵入位移由原來的158.5 mm降低為143.9 mm,車身B 柱下部加速度由原來的431.592 m/s2降低為416.304 m/s2,見表2。優(yōu)化后碰撞加速度曲線的波形變化趨勢及峰值與試驗結(jié)果基本一致,驗證了優(yōu)化方案的可行性。

圖9 前縱梁變形模式優(yōu)化對比

圖10 優(yōu)化后前防撞梁的變形模式

表1 優(yōu)化部件質(zhì)量變化

表2 優(yōu)化前后結(jié)果對比

圖11 防火墻侵入位移優(yōu)化對比

圖12 前縱梁和吸能盒吸能優(yōu)化對比

圖13 優(yōu)化后B 柱下部左側(cè)加速度試驗與仿真結(jié)果對比

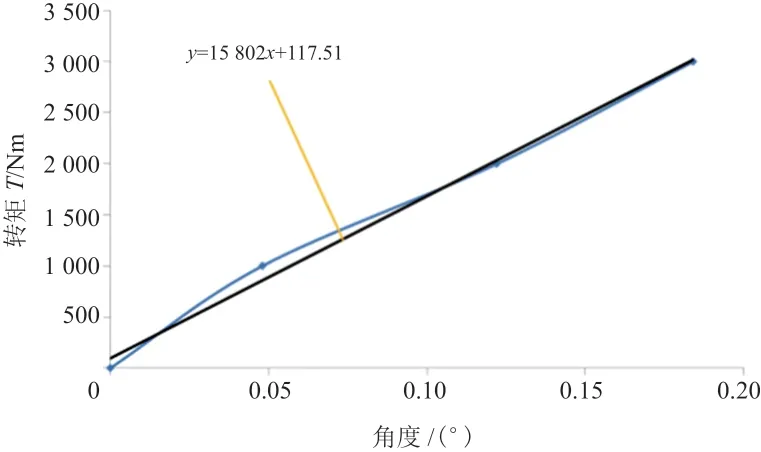

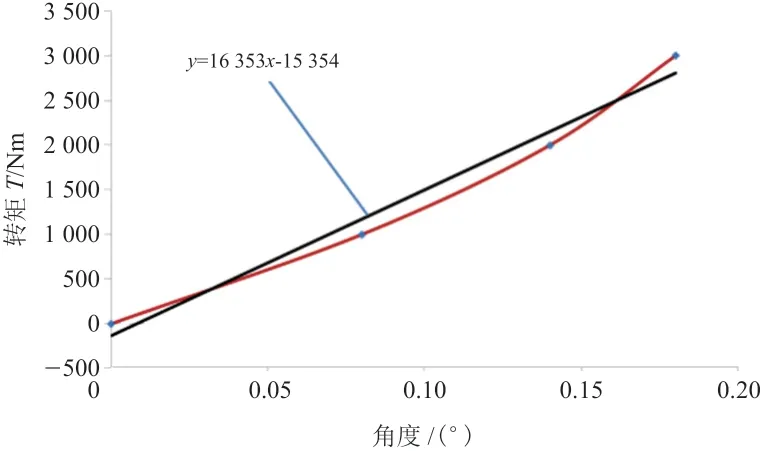

對改型開發(fā)前后白車身的彎曲剛度和扭轉(zhuǎn)剛度進行仿真模擬,通過對試驗數(shù)據(jù)的計算,得到結(jié)果如圖14、圖15 及表3 所示。通過對比可知,改型開發(fā)后白車身的一階模態(tài)、彎曲剛度和扭轉(zhuǎn)剛度得到提高,說明此優(yōu)化方案可以改善整車的NVH 性能。

圖14 優(yōu)化前白車身扭轉(zhuǎn)剛度曲線

圖15 優(yōu)化后白車身扭轉(zhuǎn)剛度曲線

表3 優(yōu)化前后白車身性能對比

4 結(jié)論

基于車型開發(fā)要求,對前防撞梁、前縱梁及防火墻等車身主要吸能部件結(jié)構(gòu)和材料進行優(yōu)化,采用有限元法和實車正面碰撞試驗對優(yōu)化前后車型的耐撞性及輕量化方案進行分析和驗證,結(jié)果表明:

(1)實車碰撞試驗與仿真模擬結(jié)果相吻合,驗證了改型開發(fā)中車型的耐撞性及輕量化方案是可行的。

(2)優(yōu)化后,吸能盒、前縱梁的變形模式明顯改善,吸能效果提升;防火墻的最大侵入量減少14.6 mm;整車加速度降低;白車身一階模態(tài)、扭轉(zhuǎn)剛度和彎曲剛度提升,有效地改善了整車行駛被動安全性能和NVH 性能,實現(xiàn)了車身輕量化。

(3)本研究的優(yōu)化結(jié)果已在速達某款車型得到應(yīng)用,可為其它車輛改型或開發(fā)提供技術(shù)參考。