刮板式換熱器研究現狀及展望

李仕成

(1. 中國水產科學研究院漁業機械儀器研究所,上海 200093; 2. 大連工業大學海洋食品精深加工關鍵技術省部共建協同創新中心,遼寧 大連 116034; 3. 同濟大學機械與能源工程學院,上海 201804)

食品加工、制藥、石油、化工行業經常要面對一些黏稠性、高黏性、含顆粒料液或者需要一定結晶過程的料液產品,通常需要完成對這種料液產品的加熱與冷卻、結晶、巴氏滅菌、蒸煮、消毒、凝膠、濃縮、冷凍、蒸發等連續式生產工藝過程。刮板式換熱器(scraped surface heat exchanger,SSHE)由于其特殊的結構,是完成這些連續式生產工藝過程的理想設備。在刮板式換熱器的處理過程中,料液與傳熱表面相接觸,同時通過刮板連續刮擦傳熱

表面使料液的邊界層不斷地被新料液所取代,在獲得非常高的傳熱系數的同時可以避免傳熱面產生焦化膜等不良現象。由于刮板的刮擦及攪動,可以使物料充分混合,所以刮板式換熱器還具較均勻的熱交換效果優點,此外,由于連續式生產過程中,物料在刮板式換熱器內停留的時間通常只有數秒,因此可以使用較高的溫度梯度瞬間傳熱,而很少會產生其他不期望的副作用。因此刮板式換熱器深受食品加工、制藥、石油、化工等行業廠家的青睞。

在冰激凌生產中,將適當的冰激凌混合原料與空氣一起泵入刮板式換熱器,通過刮板式換熱器夾套中的制冷介質(通常是氨、氟利昂或二氧化碳)的傳熱,以及刮板的強烈攪拌使物料完成混合、冷卻、結晶、半凝固過程,從而獲得細膩滑潤、形體良好、膨脹率高的冰淇淋產品[1-4]。在人造奶油生產中,刮板式換熱器應用于油脂類的急冷工藝,在極高的冷卻效率下,油脂完成充氣、過冷,晶核形成過程,之后通過捏合過程的晶型調整,從而生產細膩光澤、具有一定延展性、穩定性及打發性的人造奶油產品[5-7]。一些食品廠家利用刮板式換熱器具有一定剪切速率和高換熱效率及對顆粒損傷小等特點,將其應用于生產具有一定穩定性的奶油夾心產品[8]、糖果生產的淀粉糊化、乳化劑混合、焦糖化和濃縮等工藝過程[9]和草莓醬、布丁等生產的滅菌過程[10]。一些化工生產廠家利用刮板式換熱器可用于高黏性液體中的結晶性能,將其應用到脫蠟(石油、油和脂肪)、分離(二甲苯和氯化苯)和制備各種脂肪酸等過程[11]。某些大型沼氣廠利用刮板式換熱器回收余熱以增加沼氣產能[12]。部分化妝品生產廠家利用刮板式換熱器的混合及結晶功能改進乳液基口紅的生產工藝[13]。部分明膠生產廠家利用刮板式換熱器完成明膠的濃縮、凝膠過程[14]。還有一些食品廠家有用刮板式換熱器來完成高黏稠物料(酸奶、蔗糖、乳制品、土豆泥等)的連續式高溫殺菌工藝[15]。

國外有4次關于刮板式換熱器的綜述報道[16-18],中國關于刮板式換熱器最早的文獻[19]見于1994年徐文達等,之后關于刮板式換熱器報道的文獻非常少。中國水產科學研究院漁業機械儀器研究所的研究團隊自1996年成功研制以刮板式換熱器為核心的生產人造奶油的急冷機以來,長期致力于刮板式換熱器的設計、制造及應用推廣方面的工作,積累了豐富的經驗、收集了大量一手資料,近年來開發了南極磷蝦梯度蒸煮專用刮板式換熱裝備。

文章首先簡要闡述刮板式換熱器的結構、原理,對目前國外著名的商用刮板式換熱器產品的結構特點、關鍵參數、應用范圍、設計原則進行歸納總結,對近年來國內外學者對刮板式換熱器研究進行系統的歸納,探討刮板式換熱器內部的流動規律、剪切速率、傳熱機制、停留時間和功率消耗機理。

1 刮板式換熱器結構特點

刮板式換熱器幾乎可用于任何可泵送流體或者黏稠料液的連續式處理過程,大部分的刮板式換熱器采用主軸帶動刮板旋轉刮擦傳熱筒的設計。另外一種刮板式換熱器則不采用旋轉主軸設計,通過靠端部的一個氣缸推動刮板沿傳熱筒軸向作周期性的往復運動實現刮擦[20]。此外還有荷蘭特萊特公司設計的一種Terlotherm系列垂直設置的刮板式換熱器,它的多組刮板可同時刮擦物料間隙層內表面和外表面,以在寶貴的生產車間場地內爭取更大的傳熱面積。

1.1 刮板式換熱器結構

文章主要介紹第一種主軸帶動刮板旋轉刮擦傳熱筒設計的刮板式換熱器,實際上,大部分學者的研究都是基于第一種結構的刮板式換熱器。其結構示意如圖1所示。

1. 隔熱層 2. 介質層 3. 刮板 4. 產品出口 5. 旋轉主軸6. 傳熱銷 7. 產品層 8.介質入口 9. 產品入品 10. 介質出口

圖1 刮板式換熱器結構示意圖

Figure 1 Structure diagram of scraped surface heat exchanger

刮板式換熱器主要部件包括旋轉主軸、刮板、傳熱筒等。物料從主軸與傳熱筒內壁形成的環形產品層通過;水、蒸汽、氟利昂、氨等制熱或制冷介質從傳熱筒外的介質層中流過;刮板可浮動地設置在旋轉主軸上,電機帶動主軸旋轉時,刮板在產品阻力和離心力的作用下緊密貼合傳熱筒內壁,刮板連續地刮下產品在傳熱筒內壁表面受熱的物料并不斷地刷新內壁傳熱表面;由于離心力的作用,產品不斷地被強迫接觸被刷新的傳熱筒內壁表面,在提高傳熱效率的同時起到攪拌混合均勻的作用。

大部分情況下,傳熱筒的內壁橫截面是圓形的,主軸和傳熱筒同心設置,但是對于加工非常粘的產品或需增強混合效果的產品,傳熱筒可以設計成橢圓形,橢圓形的設計可以減小筒內物料積聚,通過雙凸輪作用降低過熱,還可以平衡受力,防止主軸發生彎曲;主軸亦可以偏心設置在傳熱筒中間,以減小物料積聚和機械負載。

1.2 刮板式換熱器主要參數

刮板式換熱器主要參數包括刮板的結構及材料、主軸周向刮板的數量、刮板與傳熱筒接觸的角度、產品層的環形通道間隙、傳熱介質層的間隙、傳熱筒直徑、傳熱筒長度、傳熱筒材料及物料層耐壓范圍,不同的加工工藝(例如油脂急冷、巴氏殺菌、加熱和結晶)需求和操作對刮板式換熱器的設計要求也不一樣,它的設計具體細節取決于產品的加工工藝特點。

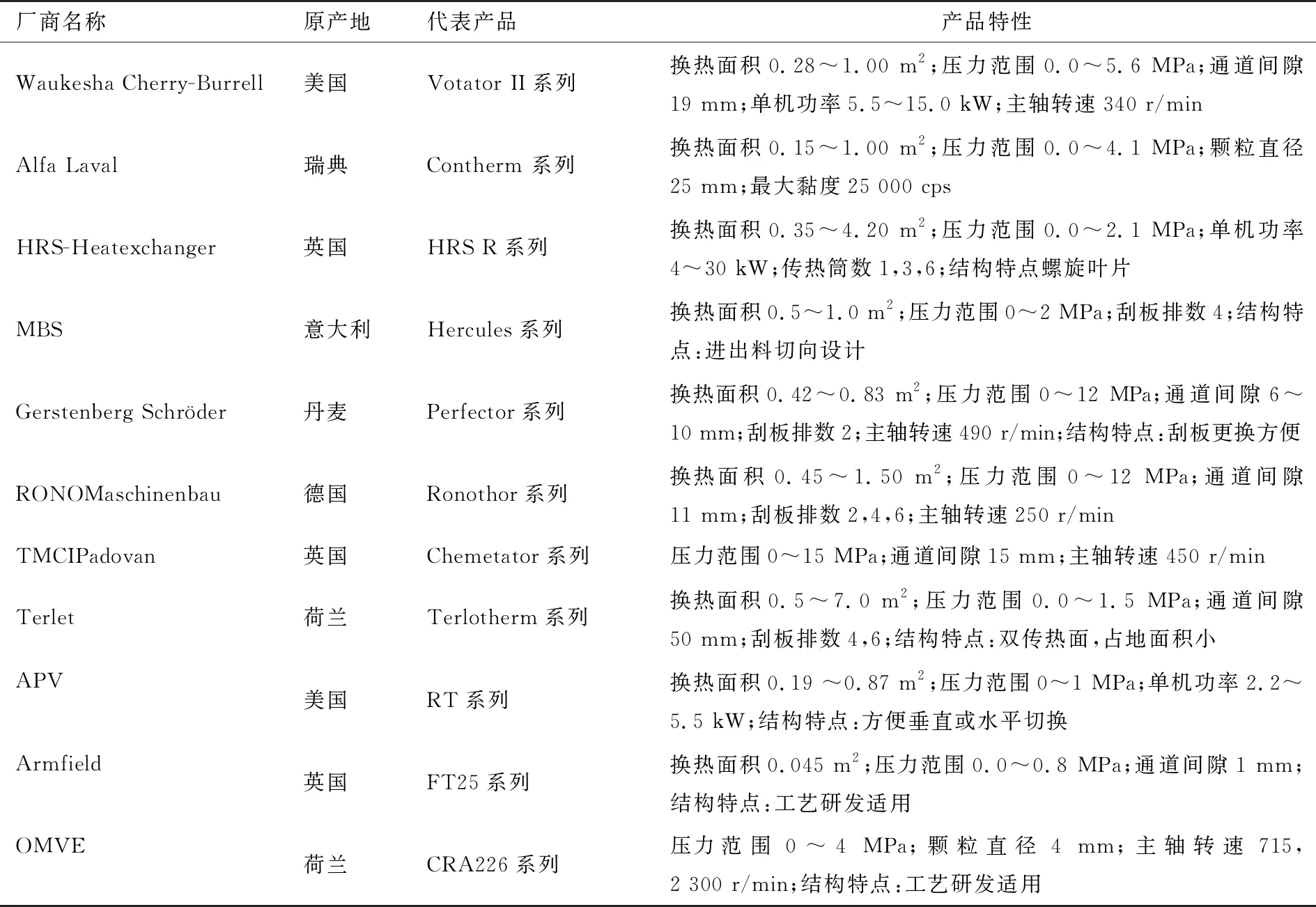

長期以來,刮板式換熱器的設計及制造工藝一直掌握在少數國外商用熱交換器制造商手中,關鍵的零部件技術嚴格保密,表1是目前世界上主要商用刮板式換熱器的設計參數(參數均來自換熱器生產廠商對應的官方網站或收集到的官方產品樣本)。

為了增大整個加工線的生產能力,通常可以將數臺刮板式換熱器進行并聯或串聯以滿足產能要求。由于商用刮板式換熱器的種類繁多,可以滿足特定的處理需求,因此關鍵是確定產品特定的處理需求,并采購最適合的刮板式換熱器。由于刮板式換熱器主要用于食品加工行業,因此它的設計原則也需要關注其與食品接觸的零部件材質選擇方面。只有保證刮板式換熱器衛生設計的安全可靠,才能為食品安全更好地把關。其與食品接觸表面材料應符合食品預期使用要求,如傳熱筒的涂層應具有無毒性、無裂紋、抗剝落、耐侵蝕、抗腐蝕、耐磨損、無吸收性,能承受加工所需溫度和熱處理溫度(如冷凍、殺菌等)。刮板式換熱器與食品接觸的金屬大都選用不銹鋼材料,一般選擇的材質為奧氏體不銹鋼和馬氏體不銹鋼。對于其與食品接觸表面非金屬材料,一般選擇衛生級的合成橡膠、工程塑料、碳化硅等材質,并符合相應的食品加工使用要求。

對刮板式換熱器與食品接觸表面設計要求而言,刮板式換熱器的食品接觸表面,應沒有凹痕、裂紋和裂縫類缺陷,食品接觸表面應可清洗。對于可拆卸的零部件,設計上應確保相關區域在清洗和檢查時易于觀察,可拆卸零部件應易于拆裝。刮板式換熱器里面較復雜的幾何結構和密封件的存在使旋轉主軸、物料進出口以及刮板與軸連接件較難清潔,對于進出料口,可設計成流線型幾何結構,并逐漸改變直徑和流向,盡量減少流動死區;也可以將刮板式換熱器設計為在線清洗方式(CIP),并設計為可排放式結構,確保物料和清洗液能排放干凈,并便于清洗后檢查,在CIP過程中,使用一定振幅和頻率脈動流循環清洗可增加清洗過程壁面剪應力,進而提高清潔度[21]。同樣刮板式換熱器應設計為能達到消毒、殺菌的要求,保障食品接觸表面無污染,能防止微生物直接侵入或污物從外部環境向食品接觸表面侵入,設計上應盡量避免出現流動死區,以避免出現集料現象,防止微生物繁殖。

表1 國外著名廠商刮板式換熱器產品

2 內部流場和剪切速率

刮板式換熱器內部物料的流場是物料沿主軸軸向流動和主軸刮刀旋轉形成的流場,影響該流場的一些關鍵參數有軸向驅動力(壓差力)、物料黏度、有效傳熱區長度、軸向溫度曲線、旋轉主軸外表面與傳熱筒內壁表面的間隙,刀片的數量和位置以及流體的類型(牛頓流體、非牛頓流體)[16-17]。刮板式換熱器中的流動可以通過旋轉泰勒系數(Tar)、旋轉雷諾系數(Rer)和軸向雷諾系數(Rea)來表征[11]。

在沒有刮刀和旋轉泰勒系數(Tar)值的情況下,物料是簡單的流動,通常稱為庫愛特流動(Couette flow)。 在庫愛特流動中,軸向和徑向速度分量為零,當流動的旋轉分量逐漸增加,達到泰勒旋渦的臨界值(Tar,cr)則需開始考慮旋轉流場,這仍然可看作是物料環繞旋轉軸的穩態層流流動,旋轉速度的進一步增加則形成湍流,出現波浪狀的渦旋流動[22-23]。

最早可考證的對刮板式換熱器內部進行可視化流動的文獻來自于文獻[24-25],以有色的聚乙烯顆粒作為示蹤劑,在透明有機玻璃制成的刮板式換熱器模型中研究了庫愛特流動,利用示蹤劑在不同位置注入研究流線模式和速度剖面。對于旋轉泰勒系數小于泰勒旋渦的臨界值的情況,發現流線是同心圓形式,表明該流動是在剪切力下的經典流動;對于無軸向流動(封閉)的情況,流線在兩個刮板之間形成閉環,表明是無壓力驅動的流動。此外,他們還通過在刮板式換熱器入口附近注入示蹤劑脈沖,并在出口處連續采樣,測量了庫愛特流動和泰勒流動兩種狀態下的停留時間分布。Dumont等[26-27]使用視覺和電化學技術研究了刮板對物料流動狀態的影響,發現無論對于牛頓流體或者是非牛頓流體,其流動狀態完全受旋轉刮板所控制,流動模式對流體的屬性具有強烈依賴性;帶刮板和不帶刮板的換熱器的熱行為相同,但是換熱狀態變化的臨界泰勒數值不同,有刮板的換熱器的泰勒數臨界值顯著高于沒有刮板的,而且有刮板的換熱器中測得的剪切速率是沒有刮板的10~100倍。另外刮板式換熱器中的臨界泰勒值與流量密切相關。

Stranzinger等[28]將數值粒子跟蹤法(NPT)用于研究不同刮板幾何形狀和旋轉速度的局部流動行為,并通過數字粒子圖像測速法(D-PIV)進行了實驗驗證。結果表明,刮板片周圍的流動模式主要受刮板存在的控制,對黏性散熱的數值模擬也揭示了刮板周圍存在的較高剪切應力;通過改變轉子速度,刮板角度和刮板間隙等參數,可以顯著影響流動模式,對于高溫敏感的加工過程,建議在均勻溫度場中使用較短刮板和低主軸速度的組合。

類似地,刮板角度和刮板類型的調整被確定為影響特定食品微觀結構的關鍵設計參數。例如,對于需要有效破壞液滴的加工工藝,短的刮板更有利于其乳化過程;對于需要結晶過程的,希望晶體的剪切結構化,因此,垂直于軸的刮板角度則更合適。Wang等[29-30]研究了在層流狀態下運行的刮板式換熱器中剪切稀化行為對流動模式的影響,建立了一個在等溫情況下的刮板式換熱器二維理論模型,并利用核磁共振成像(MRI)技術對模型進行了驗證,發現刮板存在時的流動模式與簡單的環形流動模式不同,具有一個刮板的刮板式換熱器的速度分布呈現拋物線輪廓,其最大值約為傳熱筒內表面和主軸外表面之間距離的1/3,當增加流體的剪切稀化性質時,速度最大值朝向外圓柱移動;還使用兩種方法來評估模擬封閉式刮板式換熱器的混合效果:對于1%羧甲基纖維素試液,在層流條件下,較低的角速度和較低的軸向流速增強了混合效果。

Mabit等[31]利用淀粉粒徑隨懸浮液剪切速率的增大而增大的特性,開發了一種用于研究刮板式換熱器中剪切速率的方法,對淀粉懸浮液的研究表明,刮板的存在確實對輸送產品造成了很大的壓力,在沒有刮板的情況下,采用淀粉的機械膨脹法對高剪切速率下加工產物的體積分數進行了定量分析。在沒有刮板的情況下,當泰勒數大于泰勒旋渦的臨界值時,達到的剪切速率低于引起淀粉顆粒膨脹所需的臨界剪切速率。然而,在有兩個刮板的情況下,淀粉體積分數的增加受到高剪切力的影響。Duffy等[32]使用流體的潤滑理論建立了刮板式換熱器內部流體流動的數學模型,由于流動是三維的,于是將流動狀態分解成由邊界運動和“縱向”壓力驅動的二維“橫向”流動,通過計算揭示了流動的細節,并預測刮板下可能存在的反向流動區域。該模型為刮板,主軸和傳熱筒上的力以及刮板上的扭矩提供相對簡單的分析表達式,助于改進的刮板式換熱器的設計,減少刀片磨損和降低功耗。

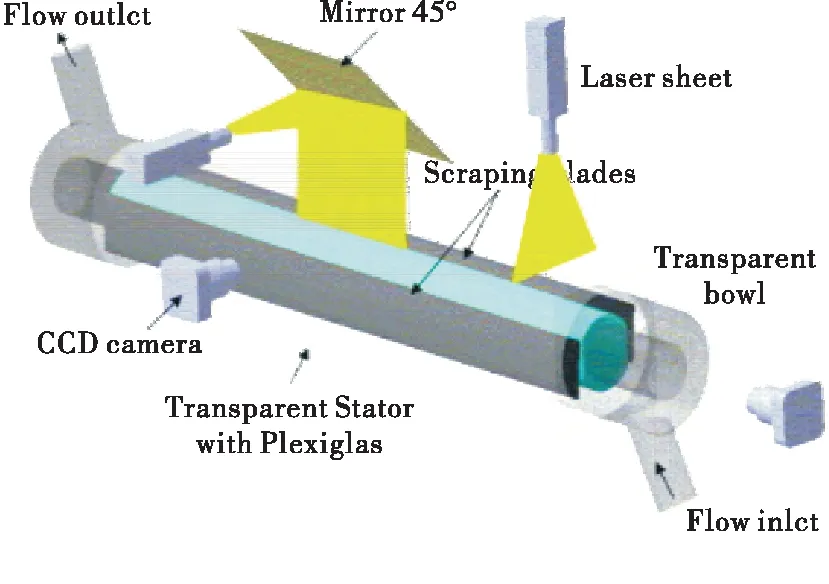

二維粒子圖像測速(PIV)技術被Yataghene等[33]運用到連續流動條件下刮板式換熱器內流場的表征分析上(圖2),采用PIV技術實現了激光片與刮板旋轉之間的同步,可以對獲得的速度矢量進行統計分析。分析表明,刮板式換熱器內部軸向速度存在非常大的軸向異質性。在剪切區的進出口處,軸向速度可達到施加進口質量流對應速度的10倍。切向速度在刮板周圍占主導地位,在刮板尖端附近達到最大值,徑向速度分析表明,物料在主軸壁附近混合不良,刮板兩側的混合效果最好。

圖2 PIV分析中照相機和激光位置的示意圖[33]

Figure 2 Schematic representation of the camera and laser positions in PIV analysis

隨著計算機輔助工程技術以及商用CFD軟件的發展,刮板式換熱器的內部流場及剪切速率的研究越來越深入并趨于可視化。Yataghene等[34]利用Fluent軟件對刮板式換熱器內牛頓流體和非牛頓流體的剪切速率進行了二維模型的數值研究,發現剪切速率的數值模擬預測值和電化學方法測量值有較好的吻合度。Benkhelifa等[35]則考慮熱力學平衡的二維瞬態方法利用多物理場仿真軟件COMSOL求解刮板式換熱器內蔗糖溶液冷卻過程的質量、動量和能量守恒方程,模擬了換熱器各點的壓力、溫度、速度和含冰量的變化,還采用一維徑向瞬態模型,用離散總體平衡方程描述冰晶的形核和生長,得到了刮板式換熱器中粒子數密度、溫度、冰含量和平均晶體尺寸的分布,進一步了解流體流動、傳熱和冰結晶之間的耦合效應。

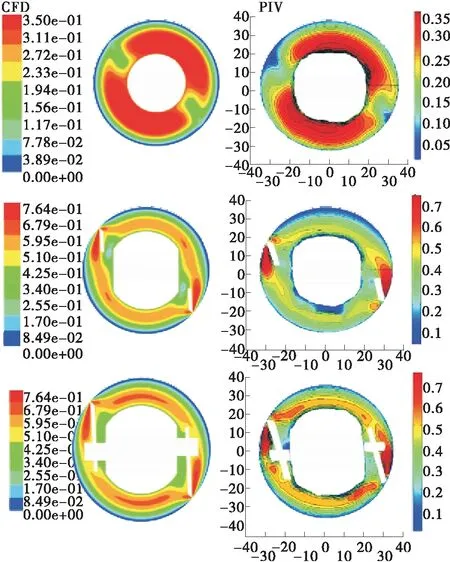

Pawar等[36]利用ANSYS軟件中的CFX-11模塊對有刮板和無刮板的換熱器中的內部流場進行了研究,研究庫愛特流動模型和泰勒渦旋流動模型以及分析旋轉刮板對簡單庫愛特環形流中現有流型的影響,之后采用雷諾應力模型(RSM)和k-ε湍流模型對Taylor渦流(Ta>300)進行了數值模擬。Yataghene等[37]采用Fluent的旋轉坐標系的方法,求解了刮板式換熱器的連續性、動量和能量方程,采用三維方法對刮板式換熱器內部的流體流動和傳熱耦合進行了CFD數值模擬(圖3),并研究了主軸旋轉速度,刮板頂端溫度分布以及混合時間對傳熱性能的影響。Imran等[38]則利用兼有黏性和彈性的二階流體模型對刮板式換熱器內部的流動進行數學建模,利用潤滑近似理論(LAT)來研究刮板式換熱器的速度、流函數、流量、壓力表達式,刮板和壁面受力等流動特性。Hernandez-Parrad等[39]采用COMSOL軟件研究了不同工況下刮板式換熱器內冰激凌的生產過程,考慮了產品物理性能的實際值及其復雜的流變特性,結合流體流動與傳熱的耦合問題,對換熱器內的流體流動、傳熱凍結和黏性耗散現象進行了分析。

圖3 純甘油物料下刮板式換熱器3個橫截面上的流速CFD模擬和PIV試驗結果比較[37]

Figure 3 Comparison of CFD simulation and PIV experimental results of flow velocity with pure glycerine

由于刮板式換熱器大多用于完成非牛頓流體的加熱與冷卻、結晶、巴氏滅菌、蒸煮、消毒、凝膠、濃縮、冷凍、蒸發等過程,在這些過程中溫度對產品物理性能和流變性能的影響很大,同時會發生相變、結晶、乳化、剪切稀化等流體物理性質的變化,且由于主軸旋轉及刮板的存在,使得刮板式換熱器內部的流動模式非常復雜。隨著研究的深入,針對刮板式換熱器內部流場的分析逐漸由單一流體向混合流體過渡。由單一的物理過程(如加熱、冷卻)的流場分析向多物理場耦合機制流體動力學分析研究過渡,這些將給未來的研究者提出極富挑戰性的任務。

3 傳熱特性相關研究進展

在食品加工、制藥和化學行業,使用刮板式換熱器對黏稠或含顆粒料液(熱敏性)的快速加熱、瞬間冷卻是目前最理想的解決方案,刮板式換熱器最大優點是可以不斷地去除交換器內壁附近的物料,防止產生焦化膜,并可以顯著增加傳熱效率。刮板的運動可以防止物料沉積,還可以產生湍流,使熱量傳遞更加均勻。

自刮板式換熱器誕生以來,很多的學者圍繞刮板式換熱器加工各種產品和工藝條件的傳熱機制進行探索,顯然,理解刮板式換熱器中傳熱的基本原理將可以使其得到更好的設計和應用。Huggins[40]報道了刮擦對黏性液體傳熱系數的強烈影響,發現刮板增加了各種黏性流體的加熱和冷卻過程中的熱傳遞速率;Houlton[41]研究了Votator形式的刮板式換熱器中水的傳熱系數,發現總傳熱系數在2 839~6 530 W/(m2·K),夾套側的膜傳熱系數從8 517~23 281 W/(m2·K);Bolanowski等[42]使用刮板式換熱器測量了人造黃油、淀粉、雞蛋、豌豆、蘋果醬、牛奶等的總傳熱系數; Harriot系統地研究了刮板式換熱器中的總的傳熱系數,運用滲透理論對傳熱過程進行定量的分析[43],并于提出了修正算法[44];Lee等[45]詳細總結了刮板式換熱器中關于傳熱特性的數學模型。

3.1 滲透理論及其修正

滲透理論是用于描述刮板式換熱器中傳熱的最廣泛模型之一,在滲透理論應用過程中,忽略液體的對流,并且假設物料在傳熱壁處的滯留膜在刮板刮過之后立即完全與其他物料混合。Skelland[46]將滲透理論應用于刮板式換熱器的傳熱系數研究中,并得出了努塞爾數(Nu)的經驗關系,但未考慮流體流過刮板式換熱器的流速以及黏度對傳熱系數的影響。在實際應用中,滲透理論的另一個局限性是假定黏性液體完全混合,對于水或中等黏度的流體,該理論估算值有較好的精度,然而由于從壁面刮取的流體與環形空間中的高黏度流體不可能完全混合,因此高黏性流體的實際傳熱系數將小于滲透理論預測的值。

20世紀中期,大多數的研究都表明了刮板式換熱器中的傳熱系數存在從層流到湍流的過渡區域性,使得對其傳熱系數的研究變得更加復雜。例如,對于層流到湍流過渡區域的傳熱機制與滲透理論的假設不一致,因為滲透理論忽略了軸向流動效應、入口效應和周邊流體速度。Skelland等[47]利用維度分析來推導刮板式換熱器的傳熱系數的規律,并在湍流和層流過渡區域進行了試驗與分析,提出黏性液體的冷卻過程的傳熱系數計算式。

(1)

式中:

Nu——努賽爾數;

Rea——軸向雷諾系數,取值區間為0.15~5.00;

Rer——旋轉雷諾系數,取值區間為79~194;

Pr——普朗特數,取值區間為1 000~4 000;

D——傳熱筒內徑,m;

Nr——旋轉速度,r/min;

Vz——軸向速度,m/s;

Ds——主軸直徑,m;

s——通道間隙,m;

B——周向刮板數量,片。

Trommelen等[25]認為,在兩次刮擦之間的時間內熱量的滲透之后是一段溫度均衡過程,導致壁上的溫度梯度更高。他們在研究泰勒渦流模型時,考慮到了從邊界層到大部分液體的對流徑向熱傳遞過程,并乘以小于1的系數,以補償邊界層中的不完全溫度均衡,徑向混合的影響以及軸向分散性對溫度的影響。他們的努塞爾數由通過經驗確定的校正因子并修正滲透理論表示:

(2)

式中:

Pe——佩克萊數,取值區間為700~8 640;

Rer——旋轉雷諾系數,取值區間為300~3 600;

Pr——普朗特數,取值區間為119~2 650;

f——補償系數;

B——周向刮板數量,片。

隨后Cuevas等[48]開展了刮板式換熱器中水和大豆提取物的傳熱系數試驗研究,并將試驗得到的傳熱系數與按照Harriot[43]和Trommelen等[25]提出的滲透理論計算公式得出的傳熱系數做比較,得出試驗確定的湍流狀態下的傳熱系數高于滲透理論公式確定的傳熱系數。之后他們利用Wilson威爾遜圖解法來確定傳熱系數,對于水,其傳熱系數hs計算公式為:

(3)

對于大豆提取物,其傳熱系數計算公式為:

(4)

式中:

hs——傳熱系數,W/(m2·K);

Vz——軸向速度,m/s;

Vθ——旋轉速度,r/min;

S——固形物含量,%;

D0——傳熱筒外徑,m;

D——傳熱筒內徑,m。

在該傳熱系數的模型下,處理流體中固體顆粒的存在影響了傳熱系數,高旋轉速度和軸向速度對傳熱系數具有顯著影響,然而后來有學者[37]研究得出,在超過一定旋轉速度后,旋轉速度對傳熱系數的影響并不顯著,在筆者的試驗研究中也觀察到類似的現象。Boxtel等[49]發現水的總傳熱系數是旋轉速度的平方根的線性函數,然而對于黏性假塑性食品,傳熱系數與轉速呈線性比例;Miyashita等[50]發現高普朗特數流體的傳熱系數比Harriot提出的公式計算的值低,卻比Trommelen提出的公式計算的值高。

3.2 傳熱特性的試驗及數值研究

流體進入刮板式換熱器的速度、主軸轉速、刮板的數量及形狀,以及向刮板式換熱器施加的流量(固定或可變)都是影響換熱器傳熱性能的因素。Sun等[51]采用有限元方法對二維穩態條件下的非牛頓冪律流體進行了流體力學和傳熱特性進行數值模擬,發現對于恒黏度流體,高剪切力產生高黏性加熱,最大溫度和熱通量接近刮板尖端。對于剪切稀化流體,在高剪切區降低了黏度,從而降低了局部黏性加熱和局部熱通量。熱遞減在高溫區起到降低黏性的作用,從而降低黏性加熱和壁面熱通量,而最大溫度的位置取決于工藝參數的組合。

Lakhdar等[52]對水—乙醇混合液和蔗糖水溶液冷凍的刮板式換熱器進行了試驗,研究了產品類型和組成、流量、刮板轉速、刮板與壁面距離等參數對傳熱強度的影響,發現不同參數對水溶液凍結用刮板式換熱器內的傳熱有影響,且刮板轉速和溶質濃度對換熱器內的傳熱影響較為顯著。秦貫豐等[53]測定了實驗室刮板式換熱器用于冷凍糖溶液時的傳熱系數,結果表明,有相變(結冰)的換熱系數是無相變的換熱系數的3~5倍。由于黏性摩擦產生的熱量導致高剪切帶局部溫度升高,黏度隨之降低,從而可能顯著改變溫度和速度分布,為此Yataghene等[54]從試驗和數值兩方面分析了牛頓流體和非牛頓流體由于黏性耗散而引起的溫度升高,利用Fluent軟件求解動量和能量方程,進行了包括黏性耗散在內的傳熱模擬,研究了冪律流變行為對剪切稀化液指數和稠度行為對黏性耗散的影響。另外,還對流體流動和傳熱耦合進行了數值模擬,對無相變冷卻過程的熱性能進行了詳細的研究,得出在有黏性加熱情況下,旋轉速度的增加顯著降低了冷卻過程的速度,在針對非牛頓流體的情況下,旋轉速度的增加提高了刮板式換熱器的熱效率。研究還表明,混合時間也對傳熱過程有較大的影響。Smith等[55]研究了具有溫度依賴性的牛頓流體在刮板式換熱器中的穩態非等溫流動,建立該種情況下的數學模型,得到流體的溫度和流動的精確解析解。

由于每種處理產品的特殊物理特性,因此很難將文獻中的數據遷移應用到其他刮板式換熱器當中。為了解決這個問題,Rainieri等[56]利用參數估計方法成功和穩健地估計了產品側努塞爾數和外部側傳熱系數的傳熱相關性。Bayareh等[57]研究了傳熱筒邊界條件以及刮板幾何形狀對換熱效率的影響,采用有限體積法(FVM)模擬了傾斜和垂直兩種刮板的繞流情況。提出了一種新型的刮板,以便提高湍流強度,獲得更大的傳熱速率和更高的效率。D’addio等[58]利用Gambit預處理軟件對一種用于高黏性非牛頓流體(榛子糊)加熱和冷卻的新型刮板結構的刮板式換熱器進行了幾何建模和網格生成,并利用Fluent軟件動參考系模型對其進行CFD數值模擬,估算了不同工藝參數(刮板轉速、流速和壁溫)的整體傳熱系數,發現冷卻時的傳熱系數比加熱時稍高,刮板轉速對換熱系數的影響遠大于流量對換熱系數的影響。

之前的研究大都集中在對刮板式換熱器的總傳熱系數的研究上。在具有低軸向流速的流動狀態下,熱的軸向分散是顯著的,這種現象也稱為刮板式換熱器中的溫度異質性,換熱器壁中各個部位的傳熱系數是不同的,熱傳導的軸向變化影響了刮板式換熱器中的溫度分布。Maigonnat等[59]聲稱,通過對試驗參數的經驗相關性分析來表征傳熱系數是不充分的,因為軸向熱擴散對交換器性能產生不利影響。Dumont等[23]觀察到層流的溫度不均勻性,但高速度旋轉時入口到出口的溫度逐漸均勻化。

為了減小溫度異質性的影響,通常采用提高流速來最小化入口和出口之間的溫差,使溫度的軸向梯度最小化,熱流的軸向分散減小。流速的提高使得刮板式換熱器的大多數工況下的流體是處于湍流狀態的,1990年以前的大多數研究的基本傳熱特性是在層流或過渡流動狀態下進行的,Goede等[60]將滲透理論模型擴展到湍流狀態,稱對于高旋轉速度,滲透理論可用于解釋湍流狀態下的傳熱。秦貫豐等[61]報道了具有相變的刮板式換熱器中的傳熱,發現熱傳遞發生在對應于冷卻、成核和結晶的3個階段。對于具有結晶的階段,觀察到傳熱系數增加。認為,雖然冷卻表面上的晶體形成被認為不利于傳熱,但是在冷卻表面上釋放結晶潛熱實際上增加了熱傳遞,在其試驗中,隨著相變的開始,觀察到傳熱的逐步增加。還觀察到,通過在刮擦循環的時間間隔內平均傳熱,可以將冷卻和成核階段中的非穩態傳熱減少到準穩態傳熱。

經過學者們多年來的研究,發現用于解釋刮板式換熱器中的傳熱現象的基于滲透理論的模型有一定的局限性,需要根據不同的系統和特定的加工條件不斷修正。然而,對于非牛頓產品且含有大顆粒的產品,通過經驗方法確定總傳熱系數是有必要的。未來,對于刮板式換熱器傳熱特性的研究將進一步拓展到多相流傳熱,多階流體的傳熱,考慮相變的傳熱,考慮熱降解傳熱以及具有較強溫度依賴性黏度物料傳熱過程。

4 停留時間分布

刮板式換熱器的另外一個重要設計參數是停留時間分布(residence time distributions,RTD),它是用來表征液相和顆粒在刮板式換熱器內的停留時間,停留時間直接影響食品在刮板式換熱器內的加工過程,特別是熱加工中的使用效率。通過對停留時間的研究,可以了解不同設計特征對液相和粒子傳熱影響的不同,一般情況下,對于熱處理加工過程,停留時間由刮板式換熱器的類型(垂直或水平安裝)、周向刮板數量、主軸旋轉速度、結構參數、物料壓力以及料液的特性(黏度、顆粒等)確定。

Bott等[62]研究了垂直安裝的刮板式換熱器中流體黏度、刮板數及轉速對液態流體相停留時間的影響,通過監測注射的染料脈沖的出口濃度(E曲線)來研究停留時間,并且使用平均停留時間來計算刮板式換熱器內的物料滯留量,在給定流速的情況下,增大轉速下測量到平均停留時間也增加,此外,黏度的增加顯著增加了垂直刮板式換熱器中的平均停留時間。Milton等[63]運用脈沖法(脈沖輸入信號的輸出分布)和階躍法(階躍輸入信號作用下輸出響應)結合示蹤劑對一系列加熱刮板式換熱器、保溫管、冷卻刮板式換熱器中的非牛頓流體進行了研究,根據研究結果來分析肉毒桿菌存活率,發現非牛頓流體的平均停留時間隨著流速的增加而減少。Russell等[64]研究了刮板式換熱器中的稀釋液和冰淇淋混合物停留時間分布,同樣使用示蹤劑響應技術測量流體停留時間,試驗發現,由于隨著流動特性指數的降低,穿過環形間隙的軸向速度分布變得更平滑,軸向流動分散性變小,導致剪切稀化程度(流動行為指數)比表觀黏度的大小對停留時間的影響更加顯著。Taeymans等[65]研究了在刮板式換熱器處理過程中液相和固體顆粒的停留時間差異。得出在特定的操作條件下,固體顆粒的平均停留時間略長于液相的結論。并總結了影響停留時間的因素主要有:顆粒粒徑、粒度分布、固相濃度、固液密度差和液相黏度,以及基于操作工藝的因素,如流速、刮板速度、刮板式換熱器結構參數等。Alhamdan等[66]研究了料液當中的固體顆粒形狀(立方體、圓柱體、球體)、顆粒濃度、顆粒類型、流體黏度對停留時間的影響,發現圓柱形顆粒的停留時間比立方體顆粒長,降低顆粒濃度和增加流體黏度都可以縮短停留時間,另外發現刮板式換熱器的主軸轉速在30~90 r/min,轉速的增加或減少對停留時間沒有影響。Lee等[67-69]研究了工藝參數對由馬鈴薯顆粒組成的模型食物系統的停留時間的影響。發現刮板式換熱器的安裝方式(垂直與水平安裝)、黏度、流速、粒徑等參數對停留時間有影響。通常,垂直安裝的刮板式換熱器具有較高的平均停留時間,并且比水平安裝的刮板式換熱器具有更寬的停留時間分布,他們用重力對流動模式的貢獻差異解釋這種現象。同時還發現,對馬鈴薯的入口濃度在0%~30%的范圍內增加平均停留時間沒有顯著變化,與Alhamdan等[66]的研究相似的是,在刮板式換熱器中,主軸速度從60 r/min增加到110 r/min對馬鈴薯顆粒的平均停留時間影響很小,表明水平安裝的刮板式換熱器中的大多數單個粒子停留時間分布可以用正態分布或伽馬分布模型來表征。

Chen等[70]采用神經網絡計算方法模擬了垂直安裝的刮板式換熱器淀粉溶液中胡蘿卜立方體的停留時間分布函數——時間分布E(t)曲線和累積顆粒濃度函數分布F(t)曲線,利用反向傳播算法,通過不同的隱藏層數量、每個隱藏層中的神經元數量和學習運行,以及學習規則和傳遞函數的組合,對神經網絡進行了優化,通過一組獨立的試驗數據驗證了訓練后的神經網絡模型,并將神經網絡模型與基于多元回歸技術的常規模型進行了比較。結果表明,試驗值和神經網絡模型預測值有較好的一致性。Arellano等[71]注意到在用刮板式換熱器生產冰激凌過程中,冰體積分數的增加將導致產品表觀黏度的增加,這種影響會改變流體流動特性、停留時間分布和設備內的溫度分布,并通過試驗發現,提高產品流速會導致停留時間分布變窄,從而減少軸向分散,這是由徑向混合增強和產品表觀黏度降低造成的。

Fayolle等[72]為了研究操作條件對于冰激凌品質的影響,建立了一個適用于刮板式換熱器結晶過程中的簡單流動模型,首先在水與蔗糖混合試驗裝置上進行驗證,然后利用中試刮板式換熱器對實際冰淇淋生產過程中的停留時間分布進行了研究(圖4),結果表明,停留時間與流量及刮刀轉速的關系不大,與Milton等[64]的結論有較大出入。Abichandani等[73]通過停留時間分布的研究,預測了刮板式換熱器的流動特性;在不同的流量、刮板數量和主軸速度下進行了32次試驗,繪制了脈沖輸入信號的輸出分布曲線。結果表明,隨著流量的增加,停留時間發生了變化,隨著刮板數量或主軸轉速的增加,傳熱效果有了明顯的改善,然而,與主軸轉速相比,刮板數量的影響更為深遠。Ndoye等[1]研究了混合流速、空氣流速和制冷劑溫度等參數對連續生產充氣冰激凌的結晶過程中刮板式換熱器的停留時間分布的影響,研究發現,混合和空氣流量的增加導致刮板式換熱器內最小停留時間和平均停留時間減少,提出伽馬分布模型能夠很好地描述觀察到的流動現象的觀點,該研究成果具有運用到未來刮板式換熱器中多相流研究的潛力。

圖4 脈沖注入示蹤劑的無量綱出口質量分數分布[72]

Figure 4 Dimensionless outlet mass fraction of tracer for a finite pulse injection

盡管停留時間對產品的結晶或滅菌過程有非常大的影響,但是由于各種加工物料對象存在差異,使得操作參數對刮板式換熱器中停留時間的影響,特別是在含有顆粒和充氣食品中,尚未完全研究透徹。例如,雖然已知密度和粒徑等特性會影響刮板式換熱器中的顆粒流動,但是沒有足夠的研究來量化這些影響,需要進一步對刮板式換熱器中的停留時間進行測量、建模、模擬和預測。在殺菌的過程中,停留時間對食品中的微生物破壞程度密切相關,在結晶加工過程中,平均停留時間與平均冰晶大小直接相關,因此需要在特定產品加工過程進一步對平均停留時間與晶核形成,晶核長大、重結晶等規律進行詳細的研究,以獲得需要的冰晶;在許多食品加工應用中,最終產品的品質和特性與流體的加工歷史密切相關,通常在生產產品時需要在刮板式換熱器中完成熱交換、乳化、結晶、充氣等多個過程,停留時間也受到充氣、溫度梯度等參數的影響,因此隨著研究的深入,多物理場耦合下的停留時間研究也將是一個新的研究熱點。

5 功率消耗

與其他大多數換熱器不同的是刮板式換熱器需要電機帶動主軸旋轉完成熱交換過程,因此應用刮板式換熱器將會產生額外的功率消耗,為了達到節能和經濟性的目的,使刮板式換熱器具有較好的能效比,功率消耗也成為刮板式換熱器的一個研究對象。刮板式換熱器的功耗主要來源于以下4個方面:① 由刮板作用和流體泵送產生的剪切應力;② 刮板的刮擦動作;③ 軸承摩擦;④ 物料層當中流體質量的旋轉。

傳統上,由液體產生的剪切應力產生的因素已被用于表征功耗。由于無法區分各個非流體相關因素,因此尚未用其來表征功率數。有學者[11]使用甘油/水混合物研究了刮板式換熱器中的經驗功率數、雷諾數和刮板數量方面的關系,表明確定經驗功率數的重要因素是主軸轉速、刮板數、流體密度、流體的體積黏度以及與管壁相鄰的流體黏度,而軸直徑的變化對經驗功率數的影響不大。然而,Trommelen等[74]的研究表明經驗功率數和雷諾數之間沒有特別的關系,經驗功率數隨著體積黏度的增加而降低。該研究的經驗功率數表達式源于簡化的刮板式換熱器模型,模型的功率消耗主要來源于環形空間中的摩擦和沿著表面刮擦刮板而產生,而且刮擦動作消耗了大量的能量,刮擦也會導致刮板邊緣和壁之間的薄膜流體的加熱,從而降低物料的黏度。Altiokka等[75]分析了刮板式換熱器中的功耗,認為液體對功耗的貢獻與Trommelen等[74]先前報道的研究相似,摩擦力的貢獻與軸的旋轉速度呈比例,沒有間隙的刮板式換熱器的功耗比標準間隙的大約高30%。Bolanowski等[41]研究了具有主軸偏心設置和同心設置的刮板式換熱器中花生醬冷卻過程中的功耗。與同心設置相比,偏心設置的刮板式換熱器功耗平均降低了41%,偏心設計的刮板在每次旋轉期間改變角度并擠壓產品,導致均勻的熱傳遞和更低的功耗。Abichandani等[76]在牛奶和奶油的加工過程中研究了刮板式換熱器中的功率變化,在蒸發牛奶期間的功率需求主要用于將產品加速到轉子速度(慣性力)、克服黏性和表面張力,刮削加熱表面上形成的膜,以及攪拌產品。隨著流量的增加,功率沒有顯著增加,但轉子速度和刮板數量的增加導致功率需求增加。秦貫豐等[53]測定了使用實驗室刮板式換熱器冷凍糖溶液時的相變過程的功耗,并對電耗的變化規律進行了分析,結果表明,電耗的變化與冰漿中的冰含量有很大的關系,然而,結冰開始時的初始功耗與冷卻表面溫度無關。

刮板式換熱器的功耗取決于具體加工的產品和過程。目前,理論模型仍不足以表征和量化功耗,但多年來由各種研究人員開發的經驗模型對于所使用的加工和產品條件非常具體。刮板式換熱器功率數特性的預測對于分析刮板式換熱器的生產能效是十分重要的,然而,近年針對刮板式換熱器的功率消耗方面的研究卻很少,因此未來需要更多測量和研究功耗的工作。

6 結論與展望

主軸的攪動及刮板連續的刮擦傳熱使得刮板換熱器具有非常高的傳熱系數,對刮板式換熱器的流場及傳熱特性的研究也日漸深入,目前對刮板式換熱器的總傳熱系數研究較多,但缺少對傳熱筒單側傳熱特性研究,未來應結合相關的學術研究,進行結構優化,材料優化以及與刮板式換熱器的基礎熱力學數據的測定,并綜合利用主動強化傳熱技術與被動強化傳熱技術進一步提高刮板式換熱器的傳熱效果。

長期以來,刮板式換熱器的設計及制造工藝一直掌握在少數著名的商用熱交換器制造商手中,其關鍵零部件的技術嚴格保密,學者的相關研究也主要集中在刮板式換熱器的流場、剪切速率、傳熱特性、停留時間分布、功率消耗以及針對特定產品的應用方面,對于刮板式換熱器的優化及改進研究較少。未來,引入基于可靠性和壽命的設計與制造理念,提高刮板式換熱器關鍵部件(主軸、刮板,傳熱筒)的制造精度,提升制造工藝,增強耐磨性;減少傳熱面積,降低壓降,節約成本,提高產品的可清潔型和設備熱強度等方面尚待完善,如果能夠得到衛生級別更高、換熱效率更高、品質更佳的刮板式換熱器,則可為刮板式換熱器找到更多的應用場景,提升整個刮板式換器產業及其應用行業的科技水平。

許多食品最終產品的品質和特性與流體的加工過程密切相關,相同的刮板式換熱器處理不同成分的混合物可能產生完全不同的結果,如何在切換不同產品線的同時保證得到確定的產品品質是一個難題,對研究者提出了挑戰。處理混合物料的過程,伴隨著溫度的變化通常會發生結晶、凝膠、濃縮、冷凍、蒸發等多個物理過程,如何針對特定的產品開展多相流傳熱過程理論分析以及多物理場耦合機制流體動力學研究,提高研究結論的普適性,尋求開發一套通用設計原則和放大規則,研發對產品加工傳熱、結晶等物理過程的實時檢測、精準控制和智能控制技術是目前具有挑戰性的工作。

感謝東南大學能源與環境學院陳亞平教授,中國水產科學研究院漁業機械儀器研究所沈建研究員、顧錦鴻高級工程師、歐陽杰副研究員,南京工業大學化學化工學院王昌松副教授在論文撰寫及修改中提出的寶貴建議和幫助。