基于ANSYS模擬的基體表面溫度場對納米金剛石膜沉積的影響

鄧福銘, 王 雙, 郭振海, 郝 岑, 趙 鑫, 解亞娟, 許晨陽

(中國礦業大學(北京), 超硬刀具材料研究所, 北京 100083)

金剛石具有優異的物理化學性質,如高的硬度和彈性模量,極低的摩擦系數,很高的斷裂強度和極低的熱膨脹系數,極高的室溫熱導率、聲速、電子遷移率,很大的禁帶寬度,很低的介電常數,極高的破壞場強及極大的電化學電勢窗口等,是一種典型的功能材料[1-3]。熱絲化學氣相沉積法因其結構簡單和制備成本低等特點,被廣泛應用于金剛石薄膜的生產中[4],但熱絲化學氣相沉積的金剛石薄膜的質量受沉積參數影響較大。

已有的研究表明[5-7]:金剛石膜沉積時的熱絲/基體間距,影響基體表面溫度場的均勻性與穩定性。基體表面的溫度過高,會使生成膜上的金剛石石墨化,無法均勻、連續地成膜;溫度過低,石墨與非晶碳大量生成而嚴重影響金剛石的成膜質量。基體表面的溫度場分布不均勻,則生長出的金剛石晶體差異大,金剛石晶體不均勻、不連續,進而影響金剛石膜的均勻一致性,制作刀具時易造成刀具質量穩定性差,而無法投入使用[8]。

在實際生產實踐中,由于無法直接測定基體表面的溫度場分布,了解沉積時的溫度場情況,從而對金剛石膜的沉積質量進行控制及干預,因此只能通過其他方法間接進行,有限元ANSYS分析就是其中一種。通過ANSYS軟件對基體表面的溫度場進行模擬計算與分析,得出較佳的溫度場參數,并通過試驗進行相關參數下的納米金剛石膜沉積生長,驗證其所得到的最佳熱絲/基體間距離,不同熱絲數量及不同熱絲間距等參數,制備出質量較佳的納米金剛石膜。

1 基體表面溫度場的有限元分析

1.1 仿真條件與有限元模型

用HFCVD(hot filament chemical vapor deposition)法沉積金剛石膜時,反應氣體由腔體頂部進氣口進入,流經熱絲發生離解后,在熱絲下方的硬質合金基體表面沉積金剛石膜;基體放置在圓柱形襯底工作臺上,襯底工作臺和反應腔體通過循環水冷卻使其溫度保持穩定;同時,化學氣相沉積腔體中還有排氣口,以及熱絲裝夾裝置等輔助部件。

由于HFCVD反應系統內部結構復雜,系統內多種熱傳遞方式并存,其傳熱過程也較復雜[9-12]。用有限元軟件對HFCVD法沉積的金剛石膜基體表面的溫度場進行仿真研究,并對建模過程做適當簡化。簡化條件如下:

(1)反應氣體導熱率低,且沉積氣壓低,忽略氣體的對流換熱。

(2)熱絲溫度通過調節加熱功率控制,溫度恒定在2 200 ℃。

(3)沉積過程中各物質的熱物理參數保持不變。

(4)反應腔體內的細小零部件對輻射傳熱影響較小,可忽略不計。

(5)沉積系統是一個開放系統,多余的熱量被反應腔體中的冷卻水帶走。且在仿真中,通過定義一溫度恒定的空間節點,來代替系統中未被基體和襯底工作臺吸收的熱輻射。

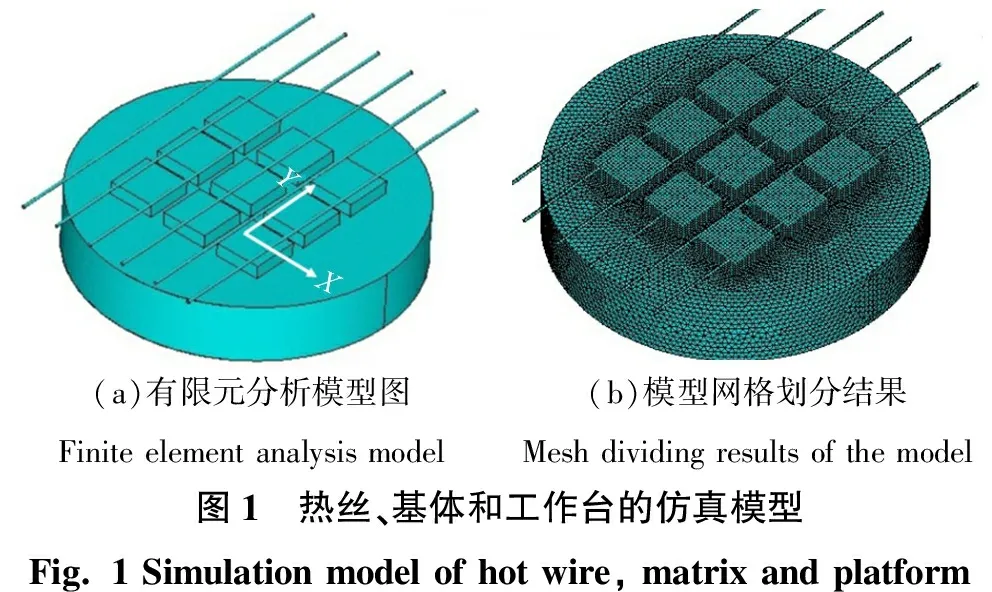

利用ANSYS 14.5建立三維立體模型,其單元類型為SOLID 70體單元,建立的有限元模型如圖1所示。圖1a中的熱絲材料為金屬W,其放置方向為Y軸方向,排列方向為X軸方向;基體為YG6硬質合金,規格為16.0 mm× 16.0 mm× 4.5 mm,放置在Mo襯底工作臺上,工作臺規格為φ55 mm×20 mm。

(a)有限元分析模型圖Finite element analysis model (b)模型網格劃分結果Mesh dividing results of the model圖1 熱絲、基體和工作臺的仿真模型Fig. 1 Simulation model of hot wire, matrix and platform

影響基體溫度場的主要因素包括熱絲數量N、熱絲間距Tw以及熱絲/基體間距H。據文獻[13]知:一般情況下,H在3~11 mm范圍內可生長金剛石膜。因此,分別討論熱絲數量N為4、6、8和10根,熱絲間水平間距Tw為8、10、12和14 mm,熱絲/基體間距H為3、5、8和11 mm時的基體表面溫度場分布。

表1給出熱絲、基體和襯底工作臺材料的物性參數。劃分網格之前,以表1所示的材料物性參數對材料參數賦值;然后對硬質合金基體和襯底工作臺進行Glue布爾操作,進行網格尺寸控制。由于熱絲和YG6基體尺寸較小,設置其網格邊長為1 mm;襯底工作臺尺寸較大,設置其網格邊長為2 mm。得到的模型網格劃分結果如圖1b所示。

1.2 ANSYS模擬結果及分析

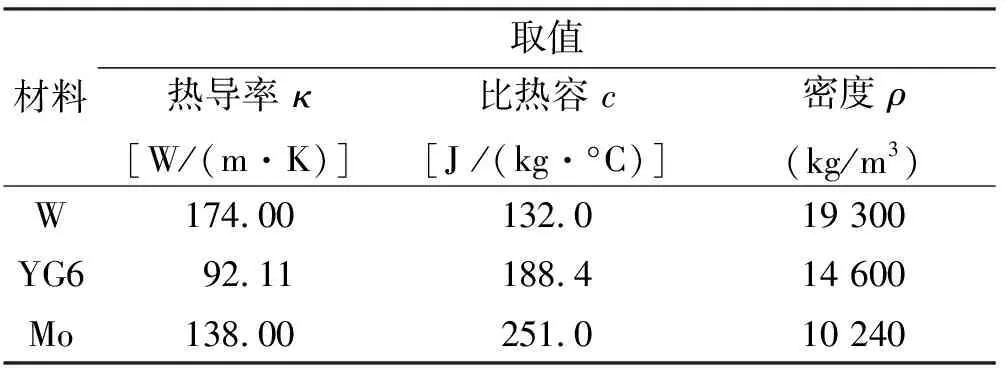

圖2為不同熱絲數量時的基體表面溫度場分布云圖。選取的模擬參數是熱絲數量N為 4、6、8和10根,熱絲/基體間距H固定為8 mm,熱絲間距Tw固定為12 mm。且所有圖中的X方向為垂直于燈絲的方向,Y方向為平行于燈絲的方向。

表1 不同材料的物性參數

(a)N=4(b) N=6 (c)N=8(d) N=10圖2 不同熱絲數量下的基體表面溫度場分布云圖Fig. 2 Cloud chart of temperature field on matrix surface under different number of hot wires

基體表面的熱量來源于熱絲的熱輻射,當熱絲數量增加時,其輻射能量增大,基體表面吸收的熱量增多,導致基體表面溫度升高。從圖2可以看出:熱絲數量增加,垂直于燈絲的X方向的基體表面溫度場均勻性增加,平行于燈絲的Y方向的基體表面溫度場均勻性變化不大。熱絲數量每增加2根,其表面最高溫度增幅分別約為120、80和30 °C(圖2b、圖2c、圖2d),增幅不斷減小。因此,在利用HFCVD法制備金剛石膜時,根據基體數量及尺寸合理選擇燈絲數量即可,既保證沉積反應時的溫度場均勻性,同時又避免燈絲過多而產生不必要浪費。

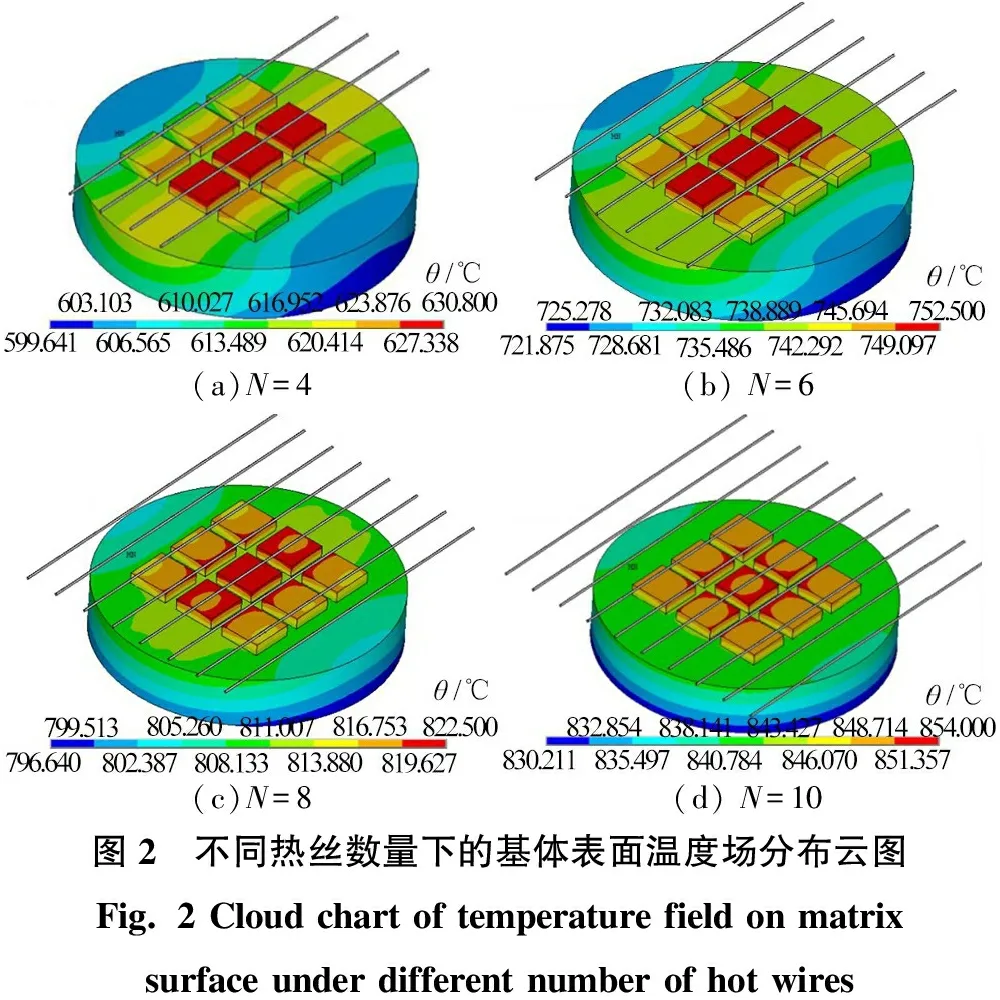

熱絲間距Tw同樣會影響基體的溫度分布。圖3為不同熱絲間距下的基體表面溫度場分布云圖,其模擬參數是熱絲間距Tw為8、10、12和14 mm,熱絲數量N固定為6根,熱絲/基體間距H固定為8 mm。

由圖3可知:當熱絲間距較小時,熱絲集中在基體中心上方,此時沿Y軸方向中部位置的基體溫度明顯高于其他部位的,不同熱絲間距下的最高溫度最大溫差為20 ℃;隨著熱絲間距增大,此溫差變化不大。因此,不同的熱絲間距對溫度場均勻性的影響不大。但平行于熱絲方向的溫度場均勻性優于垂直于熱絲方向溫度場的,因此實際應用中應優先平行于熱絲方向放置基體。

(a)Tw=8 mm(b)Tw=10 mm(c)Tw=12 mm(d)Tw=14 mm圖3 不同熱絲間距下的基體表面溫度場分布云圖Fig. 3 Cloud chart of temperature field on matrix surface under different hot wire distances

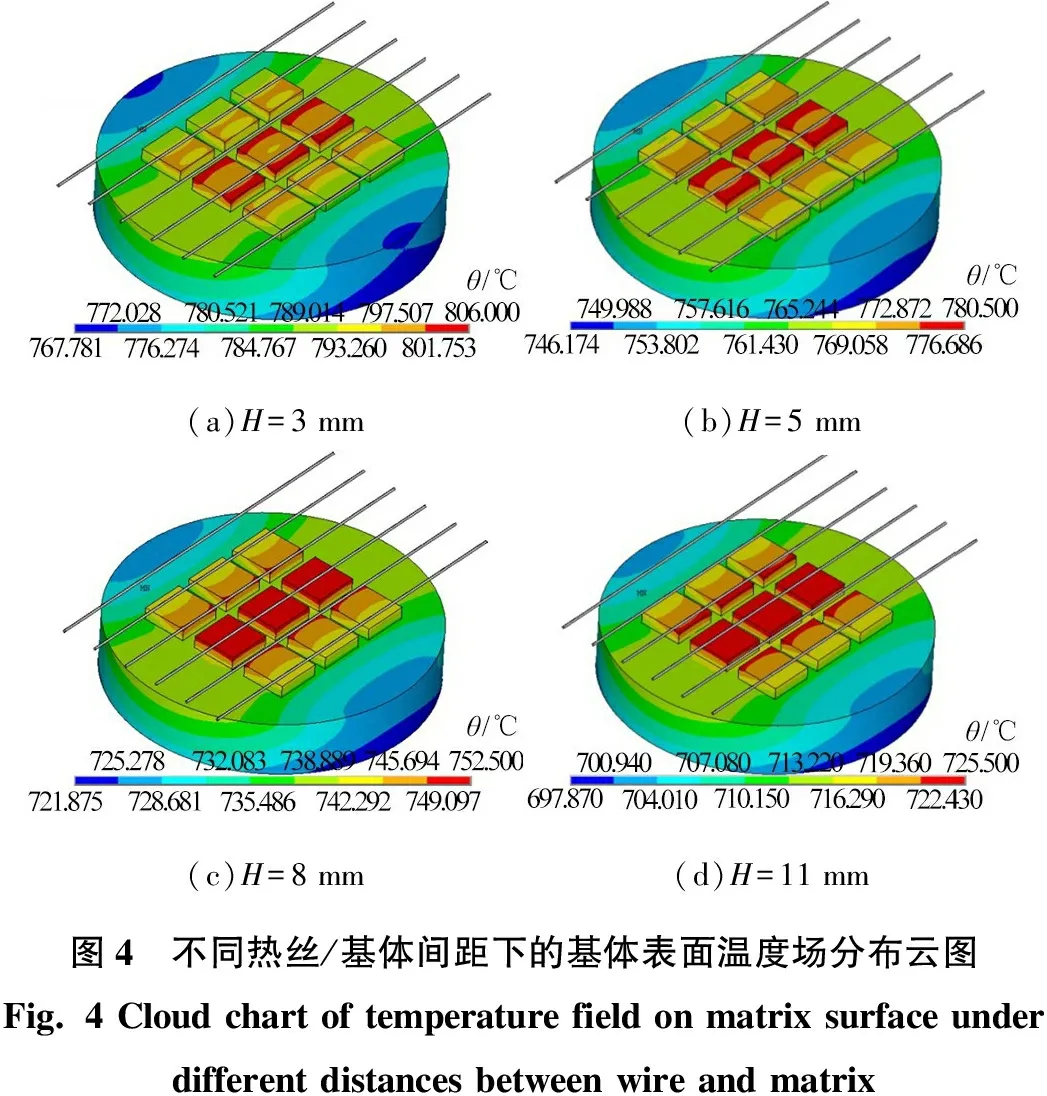

圖4為不同熱絲/基體間距H下的基體表面溫度場分布云圖,選取的模擬參數為熱絲/基體間距H為3、5、8和11 mm,熱絲數量N固定為6根,熱絲間距Tw固定為 12 mm。

從圖4 可看出:X方向的基體表面溫度場差異較大,Y方向的基體表面溫度場較均勻;隨著熱絲/基體間距增大,基體表面整體的溫度顯著下降,基體中心區域與邊緣區域的溫差逐漸減小,整體的溫度場分布趨于均勻。當H=3 mm和H=5 mm時,溫度場云圖中顯示的高溫區位于熱絲的正下方區域,而其他區域的溫度則較低,基體表面溫度場呈現波狀起伏;當H>5 mm時,溫度場云圖中的波狀起伏現象消失。由于熱絲/基體間距較大時,熱絲正下方的熱輻射強度由于距離增大而有所降低,但遠離熱絲的位置由于熱絲間的熱輻射面積疊加,溫度有所提高,使得基體表面平均溫度隨其增大而下降,基體表面整體的溫度場趨于均勻。因此,我們可以作出判斷,在熱絲/基體間距為5~8 mm時,基體表面的溫度場分布較均勻且整體溫度較高。

2 試驗

根據ANSYS模擬計算結果指導實際試驗設計。

(a)H=3 mm(b)H=5 mm(c)H=8 mm(d)H=11 mm圖4 不同熱絲/基體間距下的基體表面溫度場分布云圖Fig. 4 Cloud chart of temperature field on matrix surface underdifferent distances between wire and matrix

由于本次試驗每次只能放置1個基體,因此分別選取熱絲數量N=4、熱絲間距Tw=8 mm即可;由于模擬結果中的最優熱絲/基體間距為5~8 mm,因此分別選取其值為5、6、7和8 mm時進行試驗驗證,找出納米金剛石膜生長的最佳燈絲/基體間距。具體試驗過程如下:

首先,對YG6基體進行預處理。用不同粒度的砂紙先粗后細打磨基體,蒸餾水洗凈后先用酸溶液(H2SO4和H2O2的體積比為1∶10)腐蝕20 s,再用Murakami堿溶液(KOH、K3[Fe(CN)6]和H2O的質量比為1∶1∶10)超聲腐蝕20 min,最后用酸溶液(H2SO4和H2O2的體積比為1∶10)超聲腐蝕3 min。這里的酸溶液腐蝕是為了除去基體中的Co,堿溶液腐蝕是為了適當除去基體表層的部分WC,進一步暴露基體內的金屬Co。基體中存在的Co會增加金剛石膜中石墨的含量,并在金剛石膜沉積過程中抑制金剛石生成,且存在的Co還會使基體與膜的膨脹系數差變大,導致膜與基體的結合性能下降[14]。

其次,將腐蝕處理后的基體清洗干凈后放入金剛石微粉懸浮液中超聲處理30 min,然后將處理好的基體洗凈、晾干,備用。所有的金剛石微粉懸浮液是在丙酮溶液中加入M0.5/1、M1/2、M2/4、M5/10的金剛石微粉,4種金剛石微粉的質量比為1∶1∶1∶1。

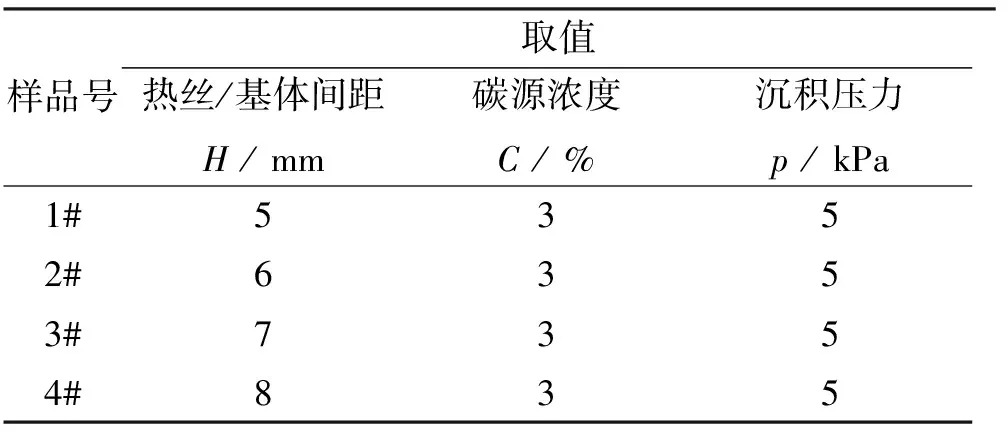

最后,對已處理好的基體進行金剛石膜沉積。為了獲得金剛石晶粒細小、石墨含量低、重復性較好的納米金剛石膜,確定的試驗方案如表2所示。其中的碳源濃度為體積分數。

表 2 不同熱絲/基體間距下的納米金剛石膜沉積方案

3 結果及分析

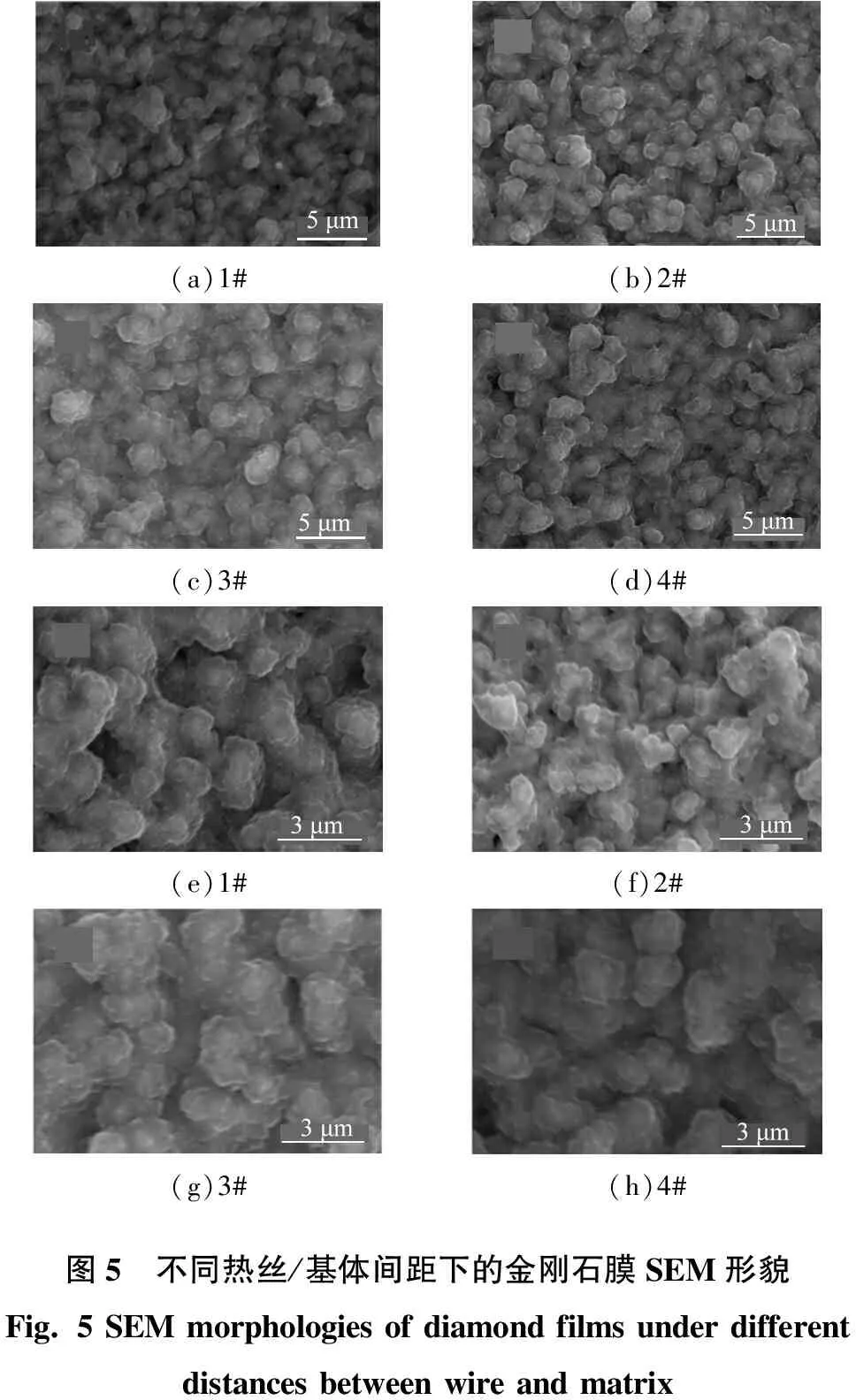

3.1 SEM分析

圖5分別為表2條件下試驗所沉積的金剛石膜樣品表面不同放大倍數下的掃描電鏡(SEM)形貌圖。由圖5可知:4個樣品的表面形貌相似,晶粒均團聚堆積,且根據其放大的圖片可知其晶粒尺寸均在納米尺度。

由圖5還可知:4個樣品的表面晶粒尺寸相當,差別不大;但從表面形貌看,在熱絲/基體間距取7 mm時(樣品3#)沉積的納米金剛石膜的晶粒大小更均勻,且膜表面更平整。這是因為隨著熱絲/基體間距減小,基體表面溫度逐漸升高,利于晶粒長大;但同時,其表面等離子體密度變大,形核率升高,易于獲得晶粒細小的金剛石。二者綜合作用,使得在一定熱絲/基體間距下,所制備的膜晶粒大小相差不明顯。觀察圖5e~圖5h放大的形貌照片,仍只能看到一些納米晶粒團聚的邊棱,難以直接觀察其粒徑范圍。

總之,熱絲與基體間距近時,基體表面溫度較高,生長的金剛石膜晶粒粗化,易形成晶粒間孔洞,同時易生成非晶碳和石墨相;而熱絲與基體間距較遠時,等離子體濃度又會大幅度衰減,降低基體表面活性含碳基團的濃度,降低了金剛石的形核率和生長速率,同時基體表面溫度也會降低,還會生成石墨等非金剛石相[15]。因此,從SEM結果得出以熱絲/基體間距取7 mm時所沉積的金剛石膜質量較佳。

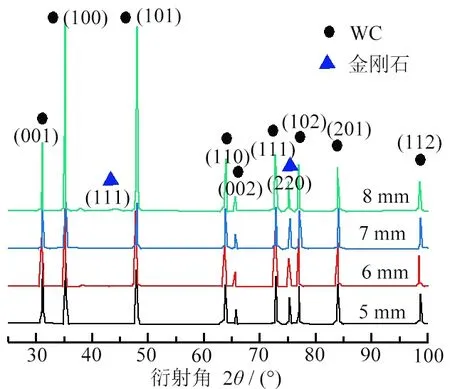

3.2 XRD分析

圖6為不同熱絲/基體間距所沉積的金剛石膜樣品的XRD衍射圖譜,其最大掃描角度2θ為100°,掃描速度為4°/min。從圖6中可以看出:4個金剛石膜樣品的XRD圖譜中,除金剛石的(111)、(220)峰外,還存在WC基體的衍射峰,但不存在石墨(002)雜質峰,說明沉積的4個金剛石膜質量均較好;與此同時,金剛石的(111)峰明顯寬化,說明沉積的金剛石晶粒細小,可能為納米級顆粒。

(a)1# (b)2#(c)3#(d)4#(e)1#(f)2# (g)3# (h)4#圖5 不同熱絲/基體間距下的金剛石膜SEM形貌 Fig. 5 SEM morphologies of diamond films under different distances between wire and matrix

圖6 不同熱絲與基體間距下的金剛石膜XRD衍射圖譜

3.3 拉曼分析

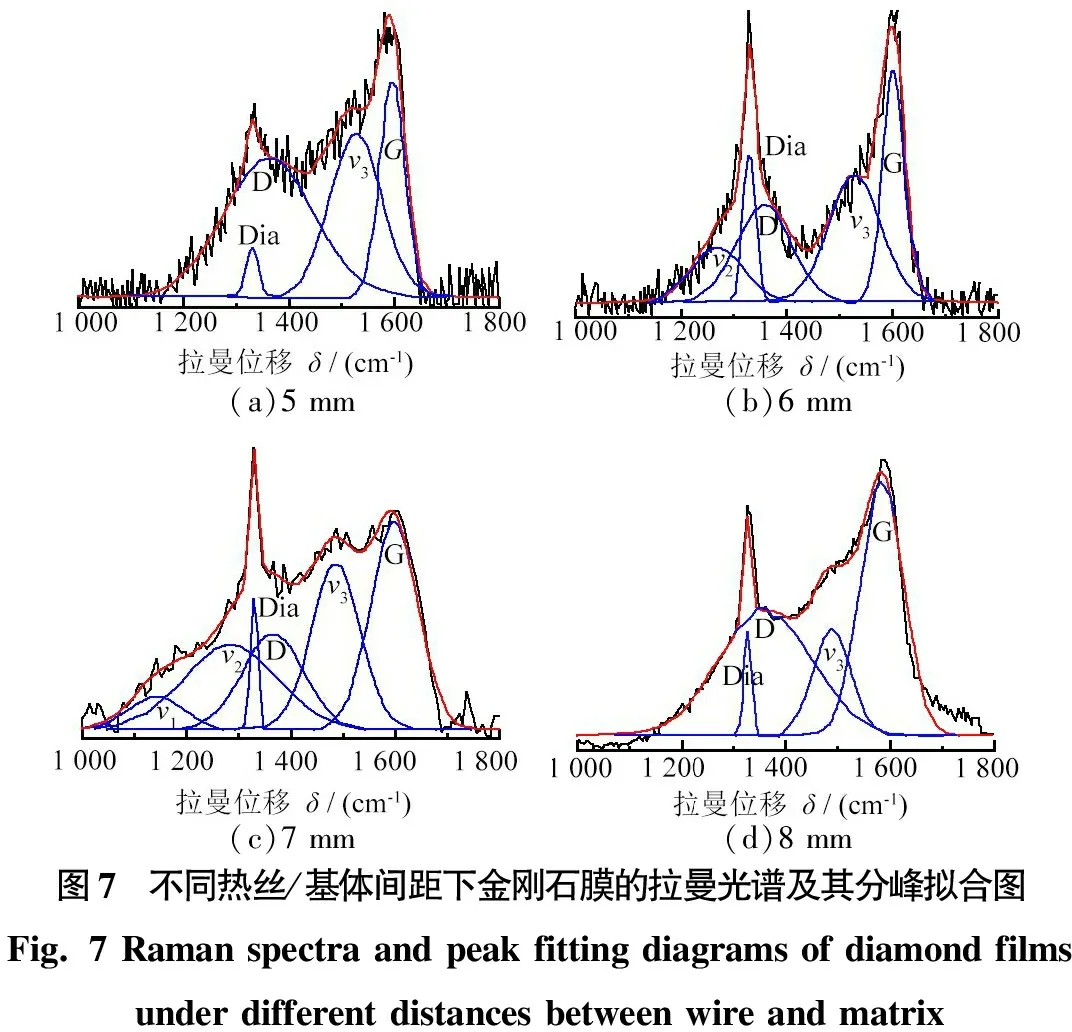

圖7為不同熱絲/基體間距下金剛石膜的拉曼光譜及其分峰擬合圖。從圖7可以看出:各樣品均出現納米金剛石特征峰ν1(1 150 cm-1)、ν2(1 250 cm-1)、ν3(1 450 cm-1)中的1種或多種,其中熱絲/基體間距為7 mm時的金剛石膜3種納米金剛石特征峰均存在(圖7c),熱絲/基體間距為5 mm和8 mm時的金剛石膜只存在ν3納米金剛石特征峰(圖7a和圖7d),而熱絲/基體間距為6 mm的金剛石膜只存在ν2、ν3納米金剛石特征峰(圖7b)。這說明7 mm時所沉積的納米金剛石膜質量較佳,6 mm時沉積的膜質量次之,5 mm和8 mm時沉積的膜質量較差。

(a)5 mm (b)6 mm (c)7 mm (d)8 mm圖7 不同熱絲/基體間距下金剛石膜的拉曼光譜及其分峰擬合圖Fig. 7 Raman spectra and peak fitting diagrams of diamond films under different distances between wire and matrix

與此同時,各樣品均出現1 350~1 360 cm-1處的金剛石峰(D峰)和1 550~1 580 cm-1處的石墨峰(G峰),說明所沉積的金剛石膜中除金剛石外均存在sp2結構的無定形碳[6,16];但所有樣品的金剛石特征峰均與天然無應力的金剛石特征峰(Dia峰,1 332 cm-1)偏離,說明所沉積的金剛石膜均存在殘余應力,其應力大小可用下式計算[17]:

σ=-0.567 × (vm-v0)

(1)

式中:σ為殘余應力,GPa;vm為被測金剛石峰的波數,cm-1;v0為天然無應力金剛石峰的波數1 332 cm-1。

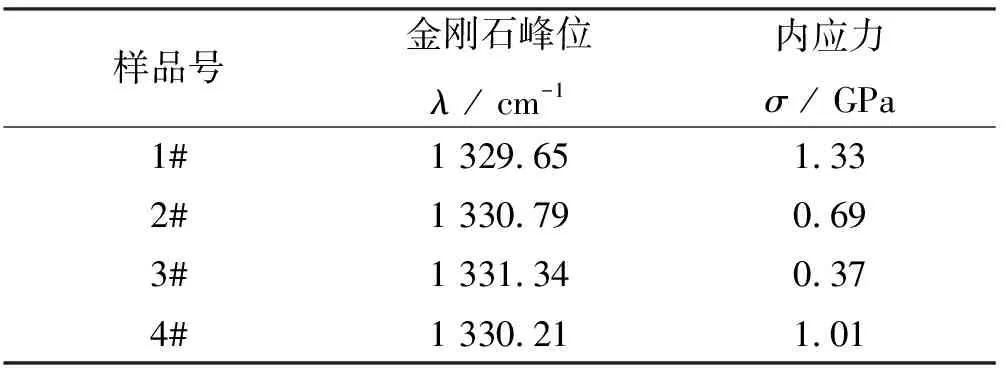

式(1)的計算結果見表3。由表3可知:熱絲/基體間距為5 mm和8 mm時沉積的納米金剛石膜內應力最大(樣品1#和4#),6 mm的次之(樣品2#),而熱絲/基體間距為7 mm時沉積的金剛石膜內應力最小(樣品3#)。因此,當熱絲/基體間距為7 mm時,基體表面溫度適中,溫度分布較為均勻,所沉積的納米金剛石膜質量較好,內應力較小。

表3 不同熱絲/基體間距下的金剛石膜

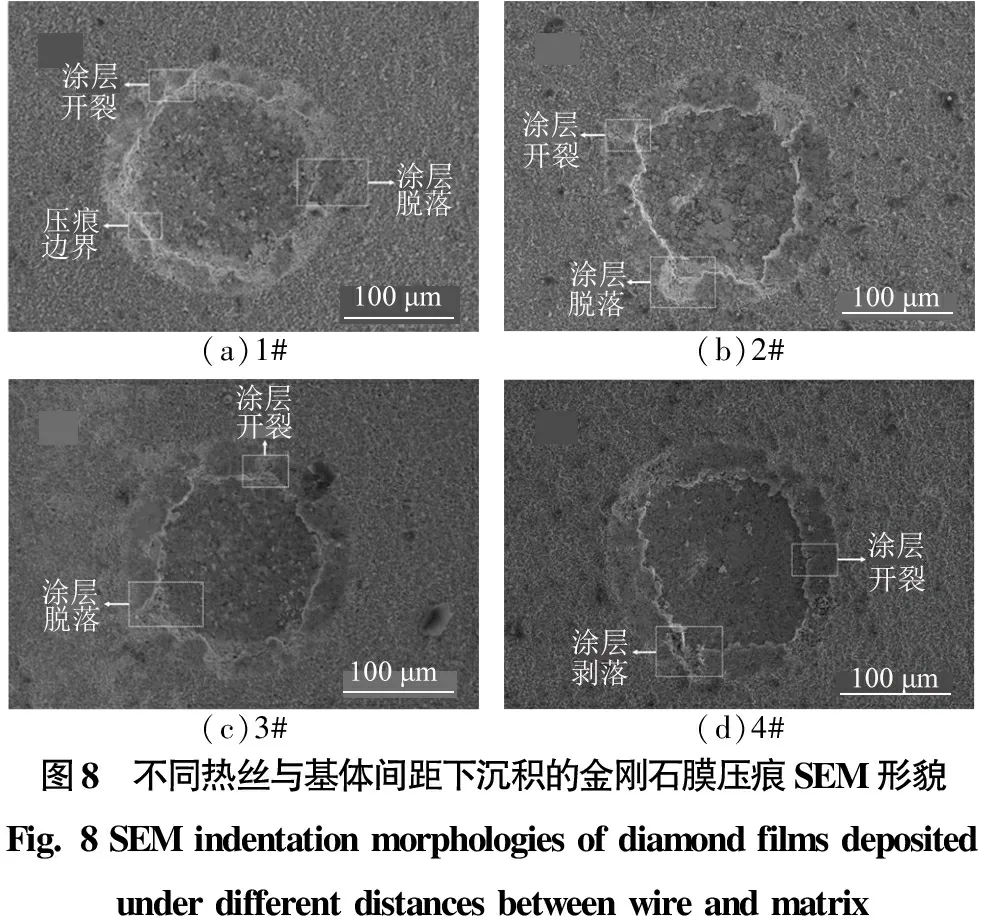

3.4 壓痕試驗

圖8為不同熱絲/基體間距下的金剛石膜壓痕SEM形貌。從圖8中可以看出:4個樣品的壓痕形貌相近,都出現了壓痕邊界開裂、壓痕外緣膜脫落現象,表明這些納米金剛石膜的膜-基結合性能基本相近。利用SEM中的Image J2x軟件計算圖8中各樣品的壓痕面積,其面積分別為0.020 4、0.017 3、0.017 0 和0.018 8 mm2。即2#、3#樣品的壓痕面積較1#、4#樣品的要小一點,壓痕邊緣要整齊一些,邊界開裂要小一些,且3#樣品的壓痕較淺;因而相對來說,沉積的3#樣品的納米金剛石膜的膜-基結合力要稍高一些。

(a)1#(b)2#(c)3#(d)4#圖8 不同熱絲與基體間距下沉積的金剛石膜壓痕SEM形貌 Fig. 8 SEM indentation morphologies of diamond films deposited under different distances between wire and matrix

金剛石膜的膜-基結合力大小不僅與膜內應力有關,而且還與沉積的金剛石純度有關。當熱絲/基體間距較近時,基體表面溫度較高,基體表面等離子體濃度也較高,膜與基體界面生成大量的石墨和非晶碳,影響其膜-基結合性能;當熱絲/基體間距較遠時,基體表面等離子體濃度有所降低,基體表面溫度也隨之降低,原子氫活性下降,刻蝕非金剛石相的能力較弱,也影響其膜-基結合性能[18]。故總的來說,合適的熱絲/基體間距所沉積的金剛石純度較高,再加上其沉積膜的內應力較低,所以膜-基結合性能相對較好。

4 結論

(1)ANSYS模擬結果表明:熱絲數量增加會明顯增大基體表面溫度,基體表面溫度場均勻性增加,但熱絲數量持續增多,溫度場的溫度增幅變小。因此,在實際應用中根據基體數量及尺寸合理選擇熱絲數量即可。熱絲間距對基體表面溫度場均勻性基本無影響,但平行于熱絲方向的溫度場均勻性優于垂直于熱絲方向溫度場的,因此實際應用中應優先平行于熱絲方向放置基體。

(2)熱絲/基體間距對溫度場影響較大,溫度場隨熱絲/基體間距增大,基體表面平均溫度降低,基體表面溫度場均勻性提高。在熱絲/基體間距低于5 mm時,基體表面溫度場呈波狀起伏,溫度場均勻性差;當熱絲/基體間距大于5 mm時,基體表面溫度場波狀起伏現象消失。

(3)當熱絲/基體間距在5~8 mm時,均可得到較高質量的納米金剛石膜,其晶粒形貌相差不大,但不同熱絲/基體間距導致基體表面的溫度場差異,造成金剛石膜殘余內應力不同和金剛石純度不同。其中,當熱絲/基體間距為7 mm時,金剛石膜的內應力最小,生成的金剛石純度最高,其膜的膜-基結合力最佳,金剛石膜質量最佳。