煉油污水深度處理回用技術研究

劉成剛,李云峰,張慶民,馬春香,劉 艷

(1.中石油吉林石化公司 研究院,吉林 吉林 132022;2.吉林化工學院 理學院,吉林 吉林 132022)

煉油能力是衡量一個國家石油化工行業發展水平的重要指標.每年我國煉油產能以4 300萬噸/年的速度遞增,2019年我國達到8.7億噸/年,已發展成為全世界僅次美國的第二大煉油生產國.預計到2025年,我國煉油產能將超過9.2億噸/年[1].煉油一體化是以原油為原料,對原油上游產品進行深加工,在上游煉油和下游化工產品生產中會消耗大量的自然水,帶來經濟效益的同時伴隨大量的污水產生.水資源的日益缺乏和污水排放量大已成為影響石油化工行業建設和發展的兩個重要因素.特別是《新環境保護法》的頒布和執行,提出國民經濟建設發展與保護環境和節約水資源要相輔相成.目前,與人民生產生活息息相關的石油化工行業被國家發改委確定為五大節水排污重點行業之一.

國內煉油化工裝置在生產過程中排放的大量廢水經過二級處理后,部分排入天然水體中,一方面直接造成了水資源的大量浪費,更嚴重的后果是排污物在土壤和水體富集,造成環境的嚴重污染,以犧牲自然環境為代價換取經濟效益是不可取的[2].面對煉油生產產品持續增長的需求,節水和污水回用技術研究與發展是煉油乃至整個石油化工行業發展不可缺少的因素.依據回用水的標準對二級處理后的出水經過合適的深度處理技術處理后再被利用于生產裝置系統,既節約大量水資源,降低生產成本,又減輕污水的排放對環境的嚴重污染從而實現經濟和環境效益的雙贏.

1 煉油廠污水排放現狀

煉油廠煉油生產過程中排放的污水中裝置終水分析結果為COD高、BOD低,按BOD中的高值計算結果(BOD/COD)<0.3,生化性能較差.需采用適當有效的工藝水處理技術,對高濃度的COD污水進行處理,結合催化劑通過強氧化劑作用將復雜的環烴、分子量大的長鏈烴變為簡單的短鏈烴.

目前,廢水深度處理采用“隔油、吸附、生化”的工藝,設計能力為750 m3/h.日常對污水處理裝置進行監督監測結果顯示,出水達到《污水綜合排放標準GB8978-96》中的一級標準.因裝置原料雜質成分變化和設計能力不足等因素出現較大波動時,二級出水水質達不到回用標準.改進煉油污水深度處理工藝以提高污水循環回用率是解決石油化工行業水資源不足、污水排放引起環境污染問題的有效途徑.

2 煉油廠污水回用工藝方案

煉油廠加工原油中含氮、含硫等雜環類化合物物性穩定且有性[3-5],常規法不易降解,致使原油加工時間長,影響生產進度.同時,在原油加工過程中,用水量大,因需要與水接觸或工藝介質間存在泄露等原因,影響煉油廢水中COD、懸浮物和氨氮三種水質指標的穩定性,增大加工處理難度.采用高級氧化法是一種高效的處理方法.

通過查閱文獻和結合煉油廠生產實際經驗顯示,多種處理工藝組合在處理煉油廢水回用時效果更佳[6-7].為更好的監控出水達標情況,通過在線監測和傳統手工監測手段相比,實現了水質排放實時跟蹤、數據存儲、自動提取、超標報警、自動提取等功能,與手工定期抽查樣品分析相比更具有科學性、準確性和先進性.綜上所述,采用流砂過濾與臭氧催化氧化、臭氧消毒相結合工藝,同時深度處理后的廢水采用在線監測技術對工藝的運行處理的穩定性進行實時跟蹤評價.

3 煉油廢水處理流程

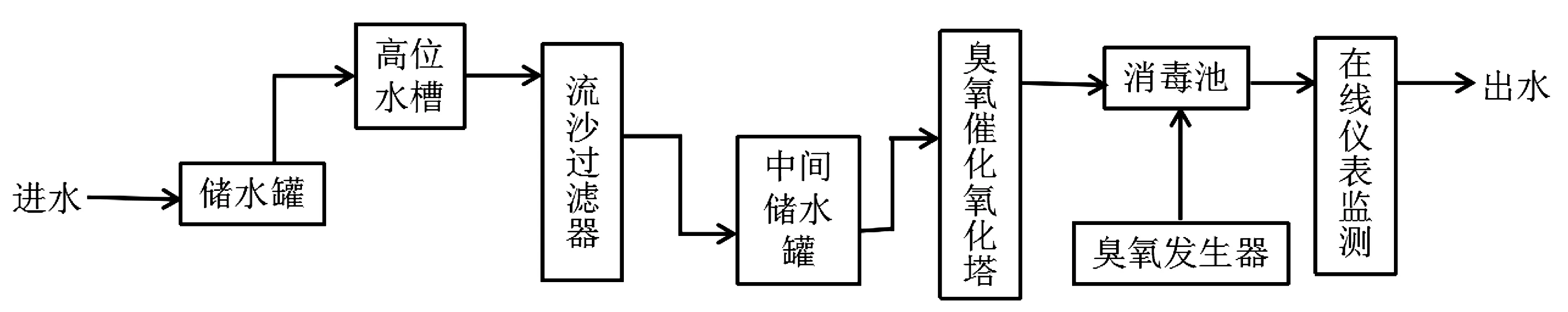

煉油廠污水深度處理采用“流砂過濾-催化氧化-臭氧消毒-在線監測”工藝,經前期對污水進行監測分析,發現超標較多的污染因子有COD、懸浮物(SS)、氨氮和石油類,因此試驗主要考察污染因子COD、懸浮物SS(只在流砂過濾工序考察)、NH3-N、石油類的去除效率來確定最優的工藝參數.利用現有水質COD和NH3-N自動監測分析儀器監測評價最終出水中COD和NH3-N兩項污染物的濃度,進而考察工藝系統連續運行的穩定性.深度處理工藝流程見圖1.

圖1 煉油廠污水深度處理試驗工藝流程簡圖

3.1 流砂過濾工序

流砂過濾工序采用流砂過濾器對煉油廢水進行預處理,廢水從底部進入,經過床層后從頂部排出,脫除煉油廢水中COD、氨氮、懸浮物、油等雜質的工藝過程,也稱為逆流過濾工藝.此工藝過程實現了過濾凈化與洗砂兩工藝環節的有機結合.

流砂過濾器處理過程存在問題主要有:提砂管、濾床堵塞等造成不提砂、油絮狀物等造成空氣分離器噴砂和器漏砂[8].煉油廢水的成份多樣,降解困難,處理工藝復雜,采用流砂過濾工藝具有運行連續穩定,效率高,效果佳等優點,從而使煉油廢水達到國家排放或回收再利用要求.

3.2 催化氧化工序

臭氧催化氧化工序指在特定催化劑下,臭氧反應生成氧化性非常強的(·OH),來迅速提升廢水中高濃度、不易降解有機物的氧化效率,降低廢水COD、石油類、氨氮、總磷和總氮等污染物含量,主要包括均相和非均相兩種臭氧催化氧化工藝,為煉油廢水有效處理,獲得達標水提供技術支持[9-11].

3.3 臭氧消毒工序

催化氧化后的水再流入以臭氧為消毒劑的消毒池,從底部通入臭氧發生器產生的臭氧進行前兩段工序的最后消殺,其目的是消殺水中的糞大腸菌群.最后經過臭氧消毒池過濾的出水進入回用系統.

3.4 在線監測評價工序

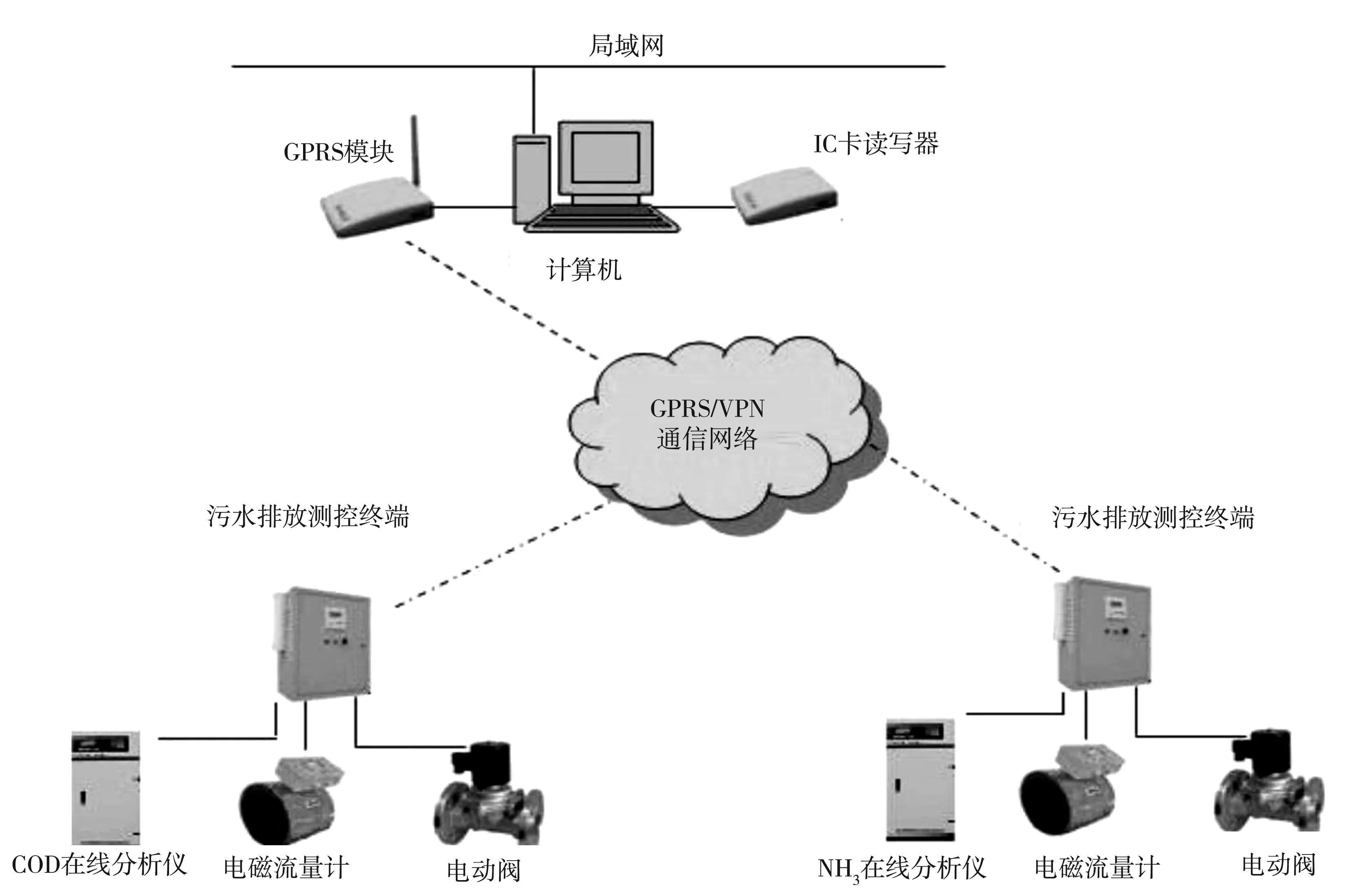

在前三道工序中每個工序優化過程中,最終出水均采用在線監測技術對污染因子進行跟蹤監測考察[12].經過臭氧消毒池的出水采用在線監測技術對水中的COD、氨氮兩項污染物進行自動監測評價,達到不同優化階段、不同工藝條件下出水污染因子的大數據統計分析,進而評價所選工藝在不同運行參數處理后的出水滿足回用指標要求的可行性和連續運行的穩定性.在線監控系統見圖2.

圖2 廢水在線監控系統示意圖

4 工藝實驗與優化

4.1 流沙過濾工藝實驗

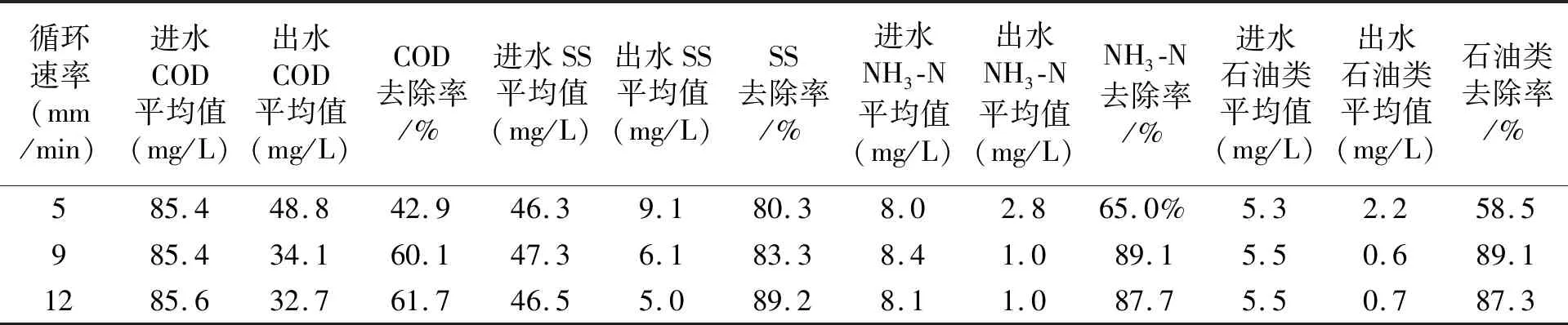

煉油廠廢水經水泵提升到儲罐,利用離心泵將儲罐中的廢水提升到高位水槽,再流入流砂過濾器的布水器,廢水中懸浮物在石英砂表面攔截,被污染的石英砂利用氣提裝置進行清洗.由于砂子、水在動力空氣的作用下摩擦,進而使砂子中的雜物進行洗脫.此工藝實驗采用空氣壓縮機輸出動力,輸出的空氣壓縮流量與砂循環速率成一定的線性正比關系,當空氣壓力設為0.3 MPa時,空氣壓縮流量可以控制在3.0~7.0 m3/h,本實驗空氣輸出流量分別采用3.5、4.5和6.0(m3/h),通過計算對應的砂循環速率為5、9和12(mm/min),最佳循環速率由污染因子COD、懸浮物(SS)、氨氮、石油類的去除效率來確定.主要參數見表1.

表1 不同循環速率下的主要污染因子去除率

當循環速率分別為5 mm/min,9 mm/min和12 mm/min時4個主要污染因子的去除率分別為下降20%以上,提高20~30%以內,提高20%以內.循環速率過低(5 mm/min)導致還有一部分污染物未過濾降解,處理的水達不到補充水的標準.當循環速率過高(12 mm/min)由于三相流動特性的限制及受管路系統的摩擦阻力影響,提砂動力增大,導致流砂過濾器負載增大,生產成本明顯提高,對主要污染因子的去除率提高不大.實驗表明,9 mm/min為最佳循環速率,在此循環速率下出水能滿足循環水補充水水質標準.

4.2 臭氧催化氧化工藝實驗

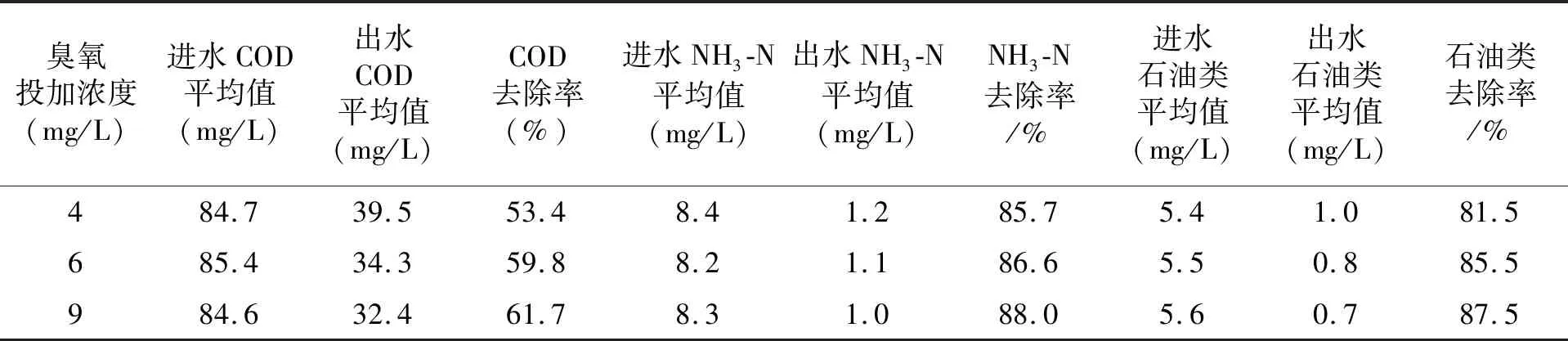

在流砂過濾器的最佳循環速率為9 mm/min的試驗條件下,投加到氧化塔內的臭氧氣體濃度分別為4.0、6.0和9.0(mg/L),優化調整臭氧氧化時間分別為20 min、35 min和45 min,來確定最優的臭氧投加濃度和臭氧接觸氧化時間.運行參數及試驗數據見表2.

表2 不同臭氧投加濃度下的主要污染因子去除率

當臭氧投加濃度為4.0 mg/L時,可以看出三個主要污染因子的去除率并不理想,部分出水不能滿足《再生水用作循環冷卻用水的水質控制標準》的指標要求;當臭氧投加增至6.0 mg/L時,與濃度為4.0 mg/L比較,三個主要污染因子的去除率提高6%,繼續增加臭氧濃度到9.0 mg/L,去除率增加不明顯僅為2%.同時考慮臭氧投加量增大,工藝運行成本的增加,生產效率降低.因此,建議臭氧投加濃度為6.0 mg/L.

4.3 臭氧消毒處理工藝實驗

在流砂過濾器的最佳循環速率為9 mm/min,臭氧投加濃度為6.0 mg/L的條件下,臭氧消毒時間為10 min,分別投入臭氧1.5 mg/L和2.5 mg/L濃度的氣體.

當投入濃度為1.5 mg/L時,出水糞大腸菌群為650個/ml到2 400個/ml,均值為1 750個/ml.《再生水用作循環冷卻用水的水質控制標準》中規定的糞大腸菌群≤2 000個/ml,35%的出水超過了此項指標.當臭氧濃度為2.5 mg/L時,出水中糞大腸菌群數為360個/ml到940個/ml,均值為520個/ml,符合控制標準的要求.實驗表明,臭氧在臭氧池最佳投加濃度為2.0 mg/L.

4.4 在線監測評價工序

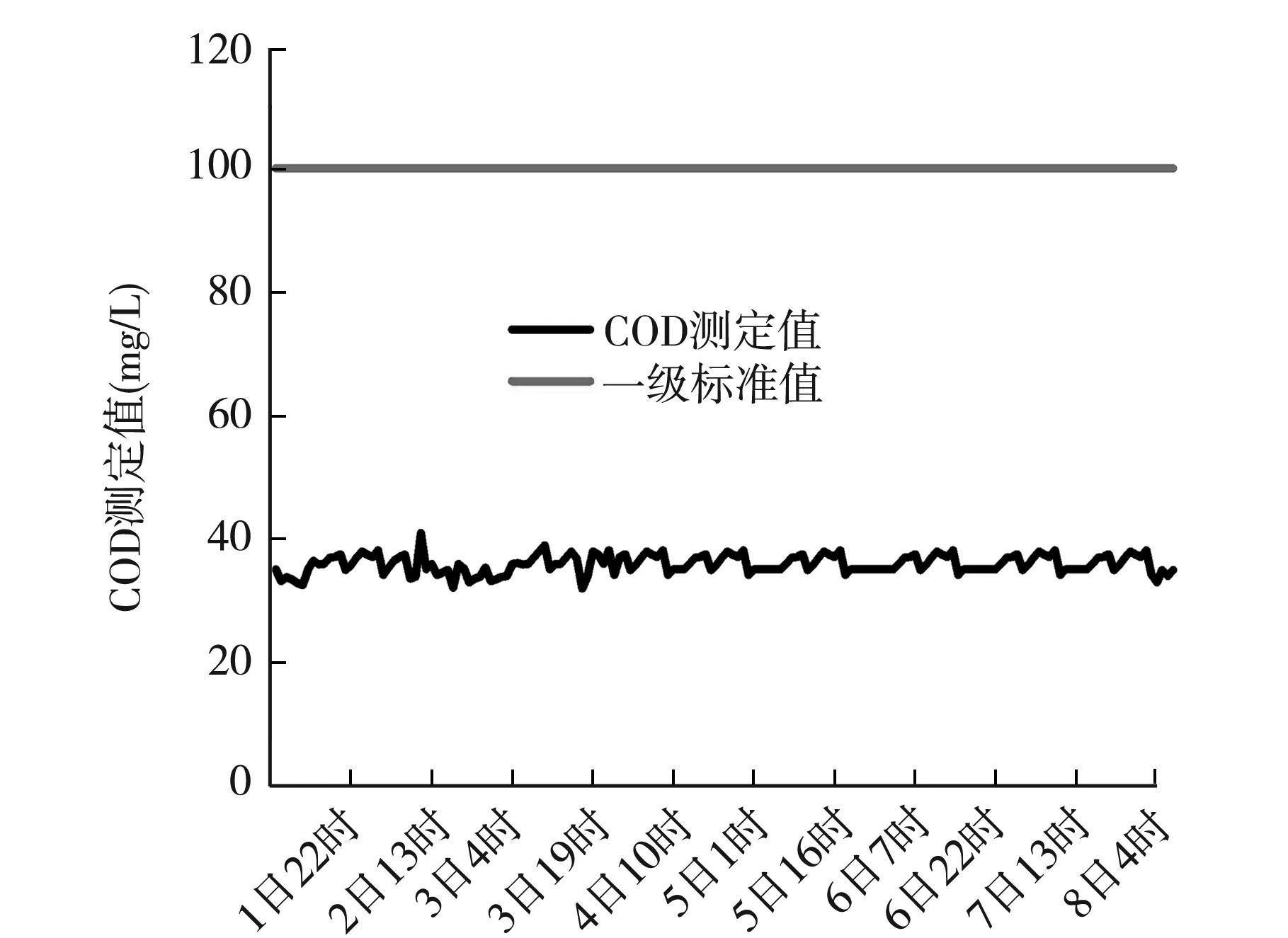

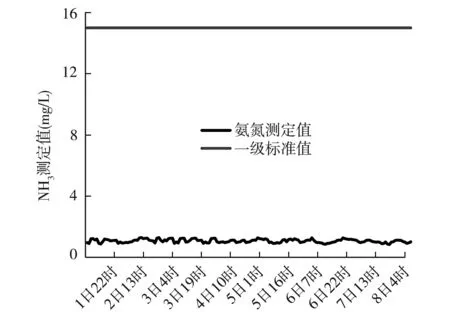

在前三道工序每個實驗期內,出水均利用自動監測數據分析各階段工藝運行情況.重點評價確定最優工藝參數后,采用在線監測技術對水中的主要COD、氨氮兩項污染物進行自動監測,評價所選工藝在不同運行參數處理后的出水滿足回用指標要求的可行性和連續運行的穩定性.對工藝采用最佳優化參數連續運行7天,評價出水中COD、氨氮穩定情況見圖3、圖4.

從在線監測儀器分析數據統計分析,可以說明出水中COD的分析值均在32~40 mg/L,氨氮在0.8~1.3 mg/L,出水總體比較穩定.但偶爾出現偏高的數據,通過分析主要原因:一是上游來水濃度偏高,可采取控制好上游高濃度來水沖擊,適當調節流砂循環速率和催化氧化濃度;二是在線儀器零點和量程漂移,可采取定期按照《HJ 355-2019水污染源在線監測系統(CODCr、NH3-N等)運行技術規范》的要求開展質控樣比對和日常維護工作.

測試時間圖3 COD在線監測情況

測試時間圖4 氨氮在線監測情況

5 結 論

采用“流砂過濾-催化氧化-臭氧消毒-在線監測”工藝,經試驗深度處理煉油廠煉油污水得到最優的工藝參數是:在一定空氣壓力下流砂過濾器砂循環速率為9 mm/min,臭氧投加濃度為6.0 mg/L;臭氧接觸消毒時間在10 min基礎上,臭氧投加濃度為2.0 mg/L.煉油廠廢水經該裝置污水深度處理二級生化處理后,出水能達到《污水綜合排放標準GB8978-96》中的一級標準.