基于隱式參數化的車身多學科輕量化設計

孫輝 閆高峰 葛緒坤 吳澤勛 王德遠 童邦榮

摘要:為實現整車綜合性能的快速方案驗證和優化設計,在新車型設計階段構建車身隱式參數化模型,并對其進行模態、剛度和安全等綜合性能計算,驗證參數化模型的有效性。基于靈敏度分析、試驗設計(design of experiments,DOE)方法和近似模型優化等策略,對某白車身進行多學科輕量化設計。優化設計結果表明,白車身的模態、剛度和安全性能均滿足設計要求。

關鍵詞:隱式參數化;白車身;靈敏度;多學科優化;輕量化

中圖分類號:TP391.92;U462.3文獻標志碼:B

0 引言

在新車型項目開發早期,如何快速對車身進行多種拓撲設計方案的預研分析并確定優化方案,實現仿真驅動設計,已成為汽車企業的核心競爭力之一。在車身快速優化方面,諸多學者研究基于隱式參數化建模結合多學科集成優化的設計方法,并取得一定的成果。但是,在車身集成優化策略方面,先基于靈敏度分析對整車優化變量進行批量、高效篩選,再綜合考慮安全性能、NVH性能和剛度性能等要素進行多學科集成優化的研究較少。

借鑒現有研究基礎,在某電動汽車新車型設計階段引入隱式參數化建模技術,對車身進行隱式參數化逆向建模,并將懸架、動力總成和電池包總成等的有限元模型與整車模型耦合,研究車身彎曲扭轉剛度、模態性能和碰撞安全等多方面內容;以“試驗設計一近似模型一優化設計”為優化策略,基于靈敏度分析和多學科優化法,對車身尺寸和截面形狀進行集成優化,并評估優化方案的有效性。

1 隱式參數化建模

1.1 隱式參數化技術

傳統顯式建模技術面向零件層面進行設計,利用復雜的結構參數而非數學描述實現模型的建立和修改,因此難以實現復雜裝配關系的設計,當優化過程中參數變化較大時,極易造成零部件間連接關系失效,導致模型錯誤。

隱式參數化技術面向整體系統進行設計,結構模型由數學關系定義,其幾何結構一般分為基點、基線和截面3種類型,可通過調整基點的位置、控制基線的曲率、優化基準截面的形狀等控制模型,通過MAP拓撲關系實現零部件之間的連接。當模型中的任何參數,如位置、大小和形狀等發生變化時,與其相關的所有幾何參數及其連接關系均同步變化,并可同步生成滿足網格質量要求的有限元模型,確保模型的連續性和連接的可靠性。

1.2 隱式參數化建模

為實現模型快速優化,避免數據之間的往復轉換,基于隱式參數化建模軟件SFE Concept建立某目標車型隱式參數化白車身模型:首先建立白車身發動機艙、前地板總成、后地板總成、側圍、頂蓋和風窗玻璃等子系統參數化模型,然后利用MAP映射關系連接封裝各子系統模塊,最后通過接頭連接裝配白車身參數化模型。最終建立的白車身參數化模型見圖1。

2 參數化模型驗證

2.1 參數化車身模態剛度性能驗證

將建立的隱式參數化模型與已驗證的有限元模型進行模態性能和剛度性能對比,見表1。參數化模型與有限元模型車身l階扭轉頻率的誤差僅為0.50%,扭轉剛度的誤差僅為0.85%。結合表1其他數據可知,車身參數化模型與有限元模型的誤差可控制在5%以內,說明精度滿足要求,可以作為后續優化的輸入條件。由表1可知,地板的模態均小于企業目標值50Hz,不滿足要求,原因是該車型為電動汽車,車身底部需要布置電池包,因而車身地板需整體抬高,導致中通道高度減小,須在后續工作中進行優化。

2.2 參數化車身碰撞安全性能驗證

進行參數化車身安全性能評估時,將車身模型和子系統模型(如底盤、電池包總成、動力系統和開閉部件等)組合在一起,耦合成整車模型并進行配重校核。根據新車評級規程C-NCAP進行100%正碰安全性能仿真分析,對比供給函數均衡(supplyfunction equilibrium,SFE)模型仿真結果,考察整車碰撞性能、評估加速度等關鍵指標。

在正碰模擬中,有限元模型前圍板動態最大侵入量為95mm,SFE模型的分析結果為99mm,誤差為1.1%;有限元模型的最大加速度為39.5g,SFE模型的最大加速度分析值為40.9g,誤差為3.5%:兩者均在有效誤差范圍內。正碰模擬的加速度曲線對比見圖2。SFE參數模型的正碰分析結果與有限元模型的結果基本一致,證明所建立的參數模型具有較好的一致性。

3 多學科集成優化

車身的輕量化是集設計、材料和制造技術等多方面于一體的復雜多系統性工程,應綜合考慮車身的各種性能,如車身模態頻率、彎曲和扭轉剛度,以及車輛的安全性能等,是多學科集成優化設計過程。

首先,對車身整體結構進行厚度相關靈敏度分析,快速篩選對車身性能不敏感和對質量比較敏感的零部件;然后,基于試驗設計(design ofexperiments,DOE)方法建立近似模型,對近似模型尋優,得到滿足不同工況條件的可行優化方案。車身整體結構優化流程見圖3。

3.1 靈敏度分析

在對車身進行多學科輕量化優化時,合理選取設計變量可有效縮小變量選取范圍、提高計算效率。在進行DOE采樣前,先采用相對靈敏度分析對白車身進行變量批量篩選,從而快速確定車身輕量化零部件及其設計變量。變量選取須去除地板、前圍板、側圍、頂蓋等具有固定厚度的鈑金件,以及各種線束、管路支架等對質量貢獻量較小的結構件。

根據所選變量對車身進行靈敏度分析,其目標函數和約束的數學表達式為

式中f(m)為白車身的質量f0(Mt)、f0(Mb)、f0(St)和f0(Sb)分別為車身扭轉模態頻率、彎曲模態頻率、扭轉剛度和彎曲剛度的初始值f(Mt)、f(Mb)、f(St)和f(Sb)分別為車身扭轉模態、彎曲模態、扭轉剛度和彎曲剛度;xi為設計變量。

以設計中的165個車身板厚為初始設計變量,對其進行模態和剛度靈敏度分析。在此基礎上,計算得到相應的相對靈敏度分析結果。靈敏度貢獻量后20位的零部件篩選結果見圖4,從中選取對性能不敏感的前48個設計變量(共計零件88個)。

根據靈敏度分析結果和工程經驗,將車身碰撞優化變量劃分為安全件部分和非安全件部分,分別進行優化,零部件的具體劃分結果見圖5和6。

3.2 白車身多學科集成輕量化

3.2.1 試驗設計(DOE)方法

DOE方法是以概率論和數理統計為理論基礎,在整個設計空間中選取有限個能反映整個設計空間特性的樣本點的設計方法。為分析參數對性能的影響趨勢,評估參數的最佳取值方案,采用優化拉丁法制定DOE矩陣,分別計算車身剛度、模態和安全性能;基于響應面方法(response surface methodology,RSM)構建近似模型,進而以非支配遺傳算法為優化算法進行尋優。

3.2.2 模態剛度優化

考慮到該車型前期模態剛度性能驗證時地板模態不達標,根據靈敏度分析結果、中通道截面尺寸和人機要求,在SFE中將中通道名向截面變量范圍設置為0-23mm,其余非安全件厚度變量增減范圍為±20%,對剛度和模態性能采用優化拉丁法進行采樣,共200個樣本點,對每個變量取5個水平進行研究,非安全件試驗設計計算流程和響應面優化流程分別見圖7和8。

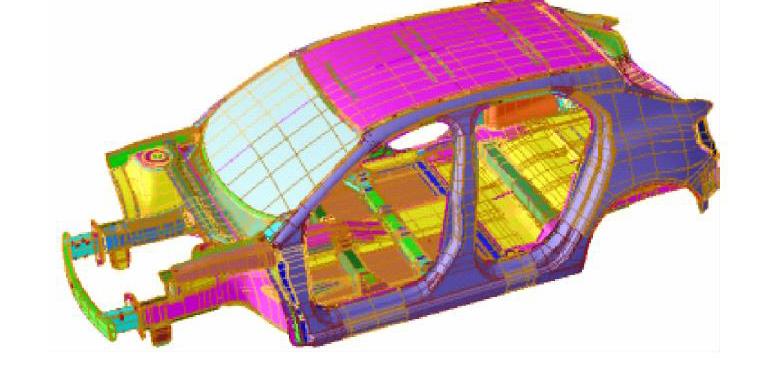

綜合考慮所有性能和變量最佳水平組合方式,以白車身質量最小、扭轉剛度最大和地板模態最大為多目標優化函數,基于響應面尋優得到非安全件部分厚度優化結果,見圖9。將中通道截面Z向抬高21mm,變化前、后中通道截面形狀對比見圖10,優化前、后車身結構性能對比見表2。由此可知,參數化模型非安全件優化后整車質量減小6.4kg,輕量化率為1.9%,且模態性能和剛度性能等均滿足設計要求。

3.2.3 碰撞安全性能優化

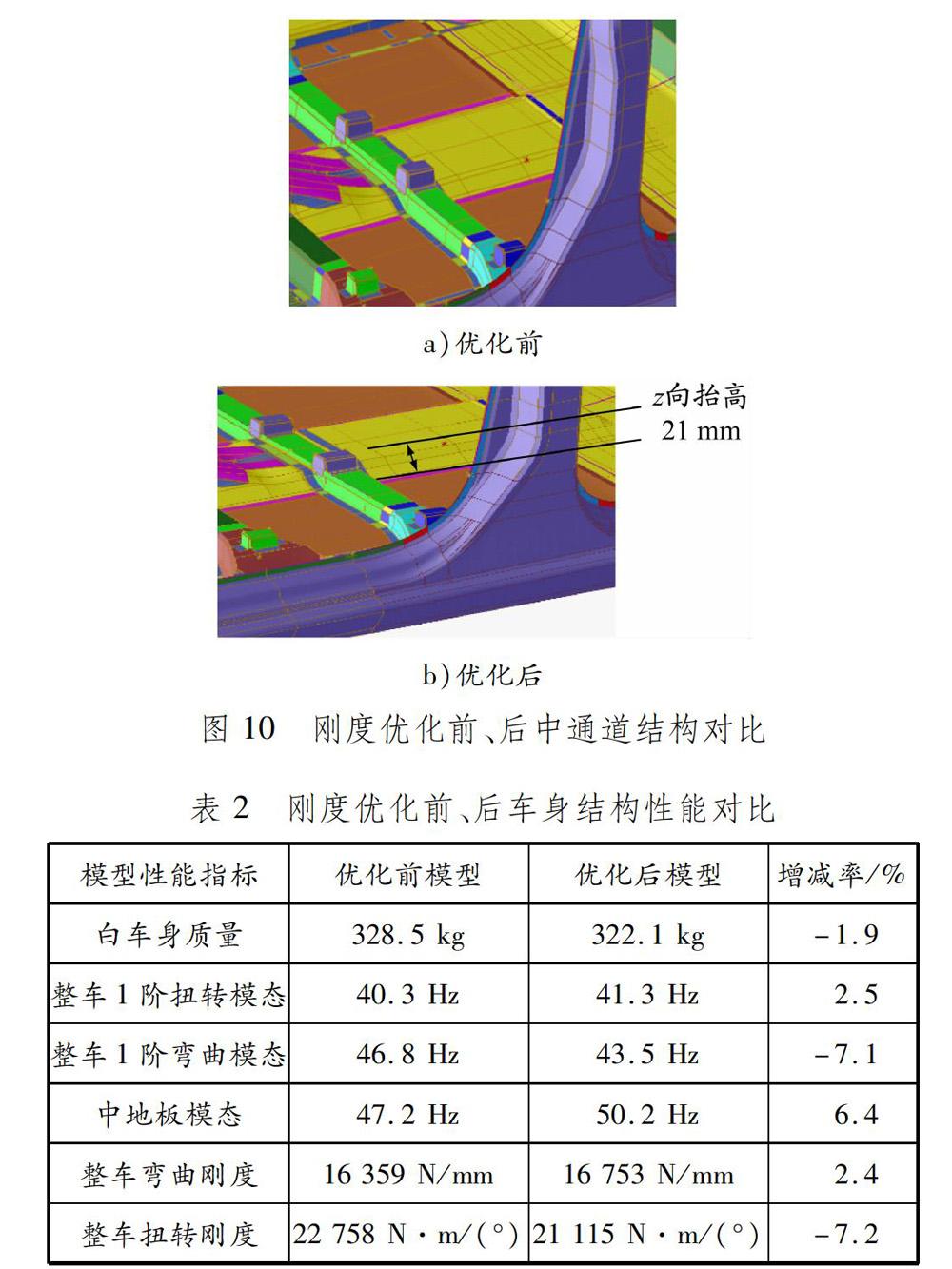

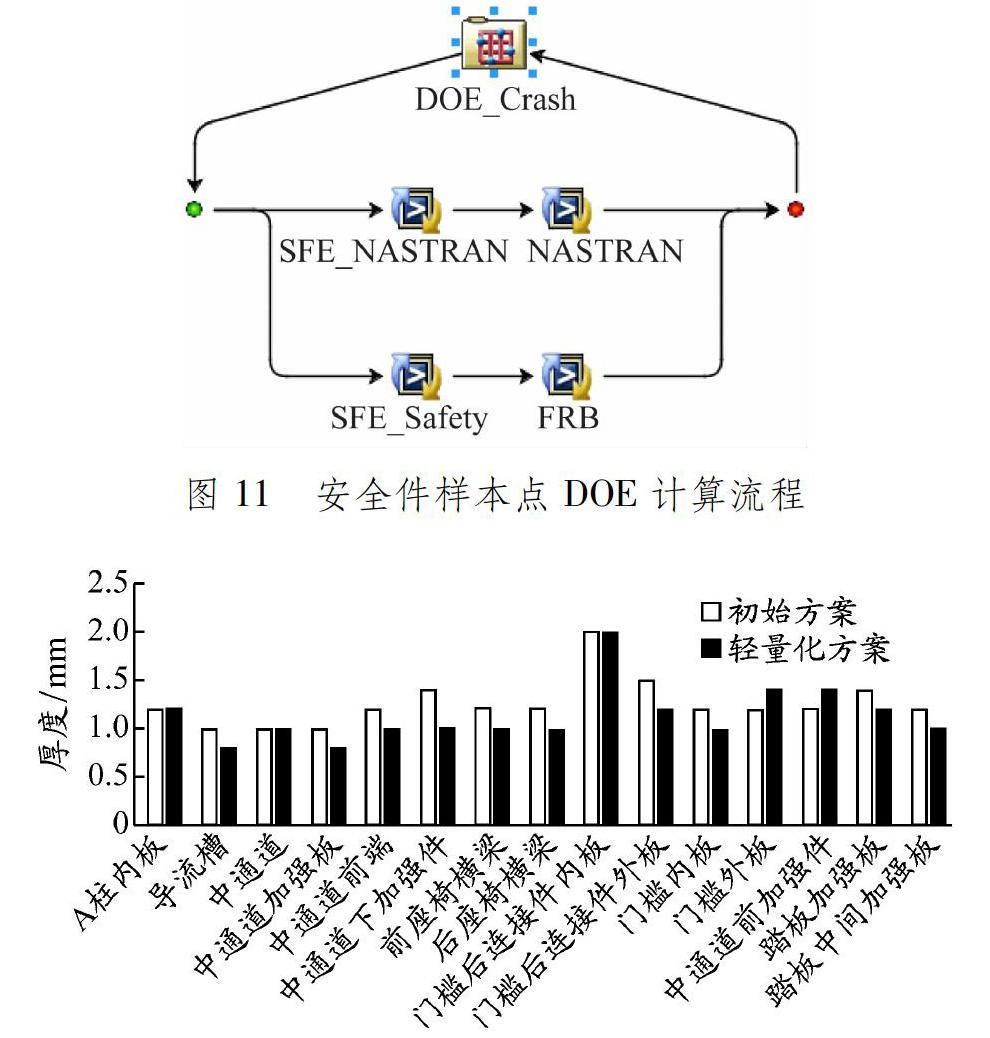

在進行碰撞模型計算時,安全件的厚度變量增減范圍設置為±15%。采用離散取值的正交數組設計方法,對每個變量取3個水平進行研究,正碰樣本點為40個。以安全件質量最低、前圍板侵入量最小為目標函數,以剛度模態性能和安全性能不小于基準模型為約束條件,對安全件進行優化并對優化結果進行驗證。碰撞安全性DOE計算流程見圖11。車身部分安全件厚度優化結果見圖12。

優化后正碰工況車身前圍板的最大入侵量為108mm,整車加速度為40g,100%正碰加速度曲線對比見圖13。安全件質量共減小4.5kg,同時其各項性能均達到目標要求。

4 優化設計性能驗證

為驗證整車優化方案的可行性,將參數化模型綜合優化方案代人有限元模型中,并對其綜合性能進行分析,剛度和模態的優化結果對比見表3。由此可知:優化后的車身質量減小10.9kg,輕量化率為3.2%,1階扭轉模態頻率提高2.7%,扭轉剛度提高3.6%;彎曲模態頻率降低2.2%,彎曲剛度降低6.7%,但仍均滿足目標要求。通過進一步的驗證可知,優化方案可滿足安全目標要求,與SFE模型優化結果基本吻合,具體性能結果不再詳細闡述。

5 結束語

基于隱式參數化、模塊化等建模方法建立某電動汽車新車型白車身的全參數化模型,驗證白車身的剛度、模態和安全性能,并與已經驗證的有限元相關模型進行對比。通過靈敏度分析對整車優化變量進行批量篩選,基于DOE、近似建模和工程經驗優化等多種組合的優化策略,對白車身進行輕量化設計。優化后白車身質量減小10.9kg,輕量化率達3.2%,且車身整體性能均滿足要求。因此,基于隱式參數化技術的多學科集成優化可在車型開發過程中加快優化速度,實現仿真驅動設計。