餐余地溝油固化過程中的脫酸處理研究

李格樂,王潤霖,吳小康,王 穎,翦英紅

(吉林化工學院 資源與環境工程學院,吉林 吉林 132022)

地溝油的不恰當“回用”,會產生嚴重的食品安全問題[1-2],其最好的解決辦法就是將地溝油循環利用,變廢為寶.近幾年,地溝油資源綜合利用的研究越來越多[3-8],如利用地溝油制備生物柴油[4-5]、混合脂肪酸[6]、浮選劑[7]、皂粉[8]等綜合利用技術.其中有些產品的生產技術已日趨完善,如生物柴油,就已經有了大規模的產業化生產[9].

地溝油是一種熱量值很高的廢油脂,可作為一種燃料加以推廣、利用,以往研制的生物柴油就是其重點發展的方向之一.本項目組經過多年的研究和開發,把收集來的地溝油經過除雜、脫膠、脫酸等處理后制備成固體燃料塊,可作為一種新型的燃料劑在市場上廣泛使用.利用廢棄油脂制備固體燃料塊的研究,國內外的報道不多[10],本項目組主要是參考了國內外利用液體酒精制備酒精塊[11-12]的工藝進行制備研究.但在研究過程中,發現廢棄油脂的酸值對固體燃料塊的制備影響較大.所以,在正常固化之前,應對油脂進行脫酸處理.本文采用酸催化酯化法將地溝油中游離的脂肪酸轉化為脂肪酸乙酯,可達到脫酸的目的.脫酸后的地溝油固化效果良好,可滿足制備固體燃料塊的要求.

1 材料與方法

1.1 試驗儀器

恒溫磁力攪拌器(上海鷹迪儀器設備有限公司)、AL104電子天平(精密度0.000 1 g)(梅特勒-托利多儀器(上海)有限公司)、3K15高速離心機(最大轉速26 000 r/min)(Sigma,德國sigma公司)、常規玻璃器皿等.

1.2 試驗試劑

甲醇(天津市大茂化學試劑廠),無水乙醇(天津市大茂化學試劑廠)、KOH(天津市大茂化學試劑廠)、酚酞(天津市凱信化學工業有限公司)、乙醚(天津市凱信化學工業有限公司)、無水亞硫酸鈉(天津市大茂化學試劑廠)、檸檬酸(天津市大茂化學試劑廠)、磷酸(天津市大茂化學試劑廠)、濃硫酸(天津市大茂化學試劑廠)、硬脂酸(天津市大茂化學試劑廠)、固體石蠟(天津市大茂化學試劑廠)等,均為分析純.

餐余地溝油樣品主要來源于某高校食堂,或家庭.相應的食用油采購于某大型超市.

1.3 試驗內容

1.3.1 樣品除雜

將回收的地溝油用篩網重復過濾多次,以除去體積較大的固體不溶物,將得到的液體進行靜置分液.取上層油層離心分離,以除去地溝油中的小體積不溶物與大部分蛋白質.將離心管內上層液體回收,得到相對較為清澈的地溝油.

將地溝油放入恒溫磁力攪拌器中加熱,同時加入檸檬酸和磷酸混合溶液,持續攪拌30分鐘.用氫氧化鈉調節pH值后,再持續攪拌30 min.然后加入蒸餾水,攪拌、靜置后離心分離,以除去地溝油中的膠體等雜質成分,可得到清澈的地溝油.

用恒溫磁力攪拌器加熱到105 ℃,直至無水泡冒出后,冷卻至室溫.地溝油中加入無水亞硫酸鈉,直到有亞硫酸鈉固體出現,再加入少量無水亞硫酸鈉.攪拌、靜置,過濾,除去亞硫酸鈉,即可得到無水地溝油.

1.3.2 地溝油的脫酸處理

取適量地溝油于三口燒瓶中,加入一定量的乙醇溶液,在恒溫磁力攪拌器攪拌下緩慢加入濃硫酸.加熱、回流,30~60 ℃下酯化反應1~1.5 h,終止反應,冷卻至室溫.靜置分層,得下層油脂物質.

1.3.3 地溝油的酸值測定

采用國標中的方法[14]測定油脂的酸值,具體操作為:稱取3.00~5.00 g油脂,置于錐形瓶中,加人50 mL中性乙醚—乙醇混合液,振搖使油溶解,置于熱水中,溫熱促其溶解.完全溶解后冷至室溫,加入酚酞指示液2~3滴,以氫氧化鉀標準溶液(0.050 mol/L)滴定,至初現微紅色且0.5 min內不退色,即為終點.記錄滴定消耗體積,按照計算公式計算油脂的酸值.具體的計算公式如下:

酸值(A.V)=VC×56.1/m

通過前30 min的測量數據,應用灰色預測模型預測后十多分鐘的覆冰增長狀態,符合灰色系統理論的基本思想,因此用灰色預測模型預測未來十多分鐘內的導線覆冰增長規律具有可行性。由于未來十多分鐘的氣候與前30 min內的氣候有類似的客觀規律,利用灰色預測模型進行超短期預測,不會有太大誤差。

其中:V為所用KOH溶液的體積,mL;C為所用KOH溶液的濃度,mol/L;m為油脂的質量,g;56.1為KOH的摩爾質量,g/mol.

2 結果與討論

所謂酸催化酯化脫酸,主要是指在酸催化下酸與醇酯化,將脂肪酸轉換為脂肪酸酯的過程.其中,醇種類及用量、硫酸用量、溫度、反應時間等,是脫酸效果好壞的關鍵.

2.1 醇種類及其用量的影響

2.1.1 醇種類的影響

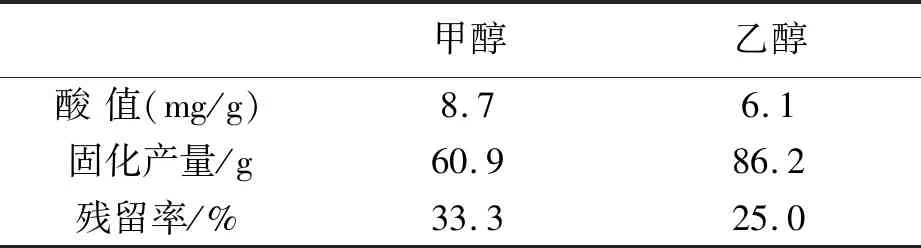

理論上講,所有的醇同系物均可作為酯化的反應物,并且,單考慮固化效果,醇的碳鏈越長,脂肪酸酯的碳鏈增加越多,固化效果更好.但從成本、環保、安全等角度考慮,常見的甲醇、乙醇應是最佳選擇.本實驗對甲醇、無水乙醇的固化效果進行了研究,實驗結果見表1.

表1 醇種類對固化效果的影響比較

根據表1結果判斷:從酯化效果看,乙醇明顯優于甲醇.所以本實驗在后續的制備過程中,均采用無水乙醇做反應物.

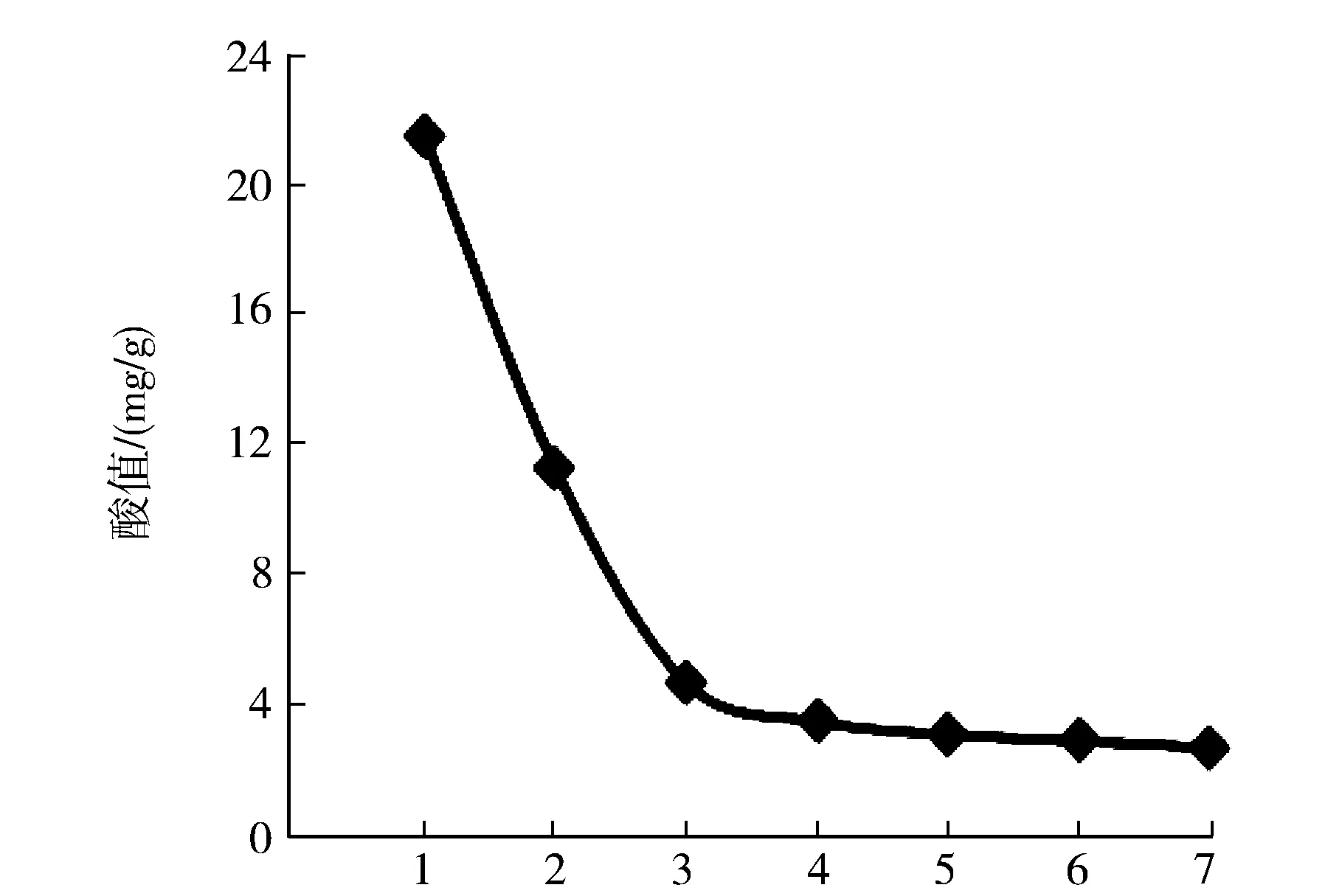

2.1.2 乙醇用量的影響

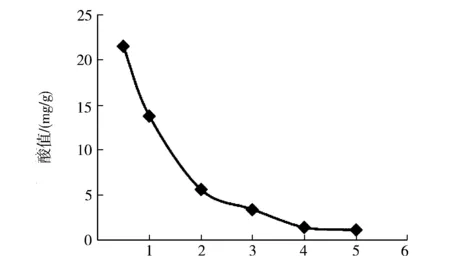

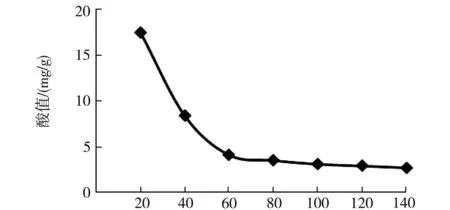

固定地溝油和濃硫酸的用量,根據加入的無水乙醇量,考查其對油脂酸值及固化效果的影響情況(圖1).

乙醇/油脂比值

乙醇/油脂比值圖1 無水乙醇用量對酸值、固化產量的影響

根據圖1可直觀的看出,隨著乙醇量的增加,油脂酸值是逐漸下降的,固化產量也存在最大值.綜合比較酸值及固化產量的變化情況可以確定:油脂和無水乙醇比為1︰3時,油脂的酸值降低到較低水平,固化燃料塊的產量較高.再增加乙醇用量,雖然固化產量大大增加,但酸值水平降低較緩.所以,選擇油脂和無水乙醇比1︰3為最佳脫酸條件.

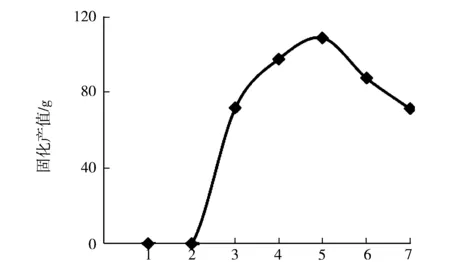

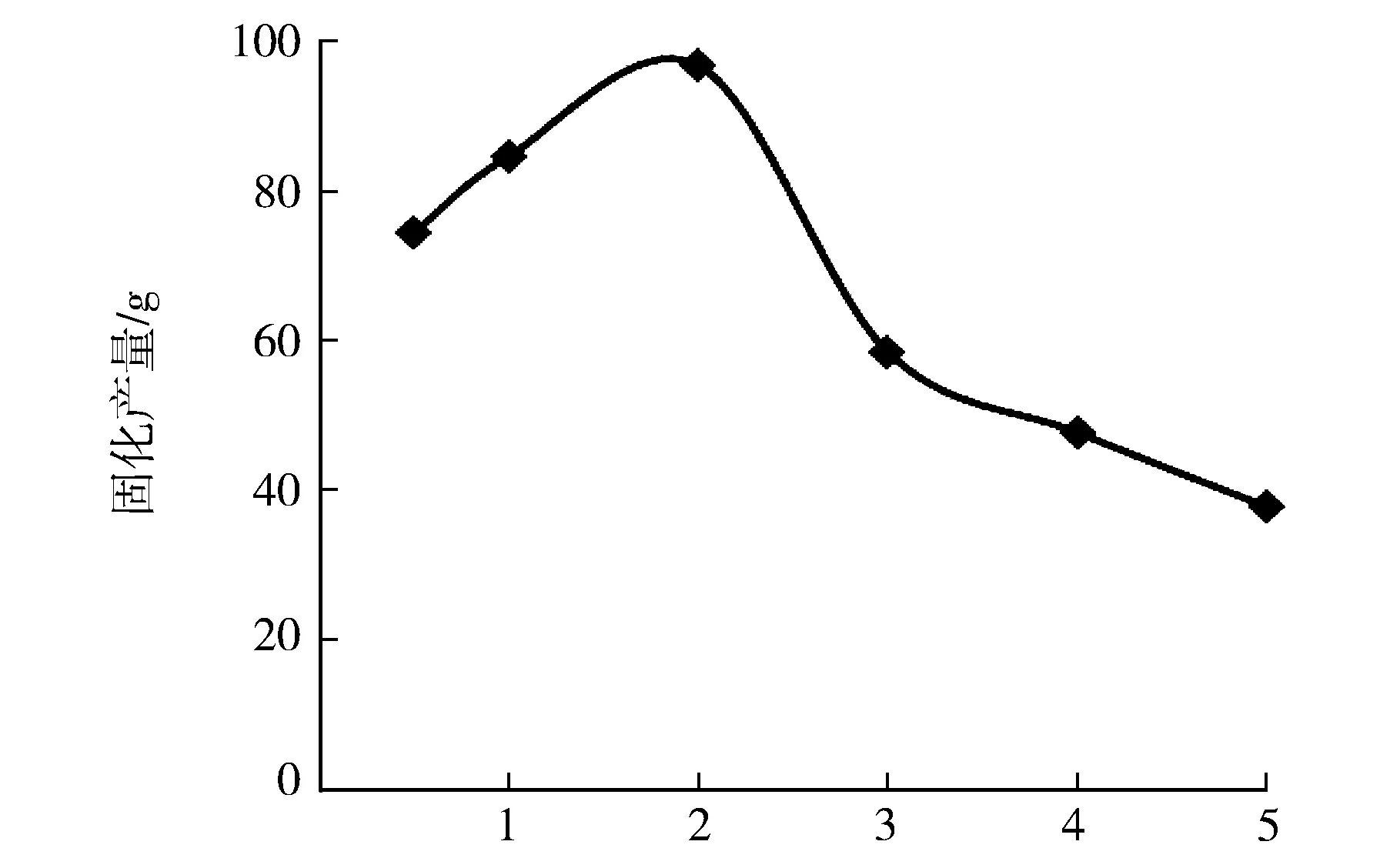

2.2 硫酸催化劑用量的影響

通過預實驗,最終確定選用硫酸為酯化的催化劑.采用油脂酸值及固化產量為定量指標,在固定其他實驗條件,通過僅改變濃硫酸的用量來考察硫酸催化劑對地溝油脫酸處理的效果.具體的實驗結果見圖2.

硫酸用量/mL

硫酸用量/mL圖2 濃硫酸用量對酸值、固化產量的影響

根據圖2可知,隨著濃硫酸的用量增加,油脂的酸值基本上是降低的.尤其是酸值較高時,即使加入少量的濃硫酸,酸值從21.5迅速下降到13.8,直至下降到5.6;即使低酸值狀態下,增大濃硫酸用量,也可將油脂酸值降低至1.4~1.1.所以,采用濃硫酸做催化劑,可大大降低油脂酸值.

從固化產量指標看,隨濃硫酸用量增長,油脂的固化呈現出“先增多后減少”的規律,其中當濃硫酸用量為2 mL時,固化產量達到最大.在燃料塊燃燒實驗中,可以發現此時燃料塊燃燒后產生的殘留率也最小.

綜上所述,油脂酸值、產品固化、以及燃燒效果三方面的結果均表明:對于50 mL地溝油樣品而言,2 mL濃硫酸是餐余地溝油脫酸的最佳條件.

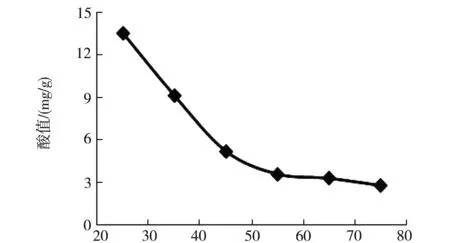

2.3 溫度的影響

圖3為溫度對油脂酸度、固化產量的影響圖.可以看出,溫度在降低油脂酸度、提高固化產量方面的效果十分明顯,45 ℃時,酸值可降低至5.2 mg/g,固化產量達到最大101.9 g,應為最佳條件.

溫度/℃

溫度/℃圖3 溫度對酸值、固化產量的影響

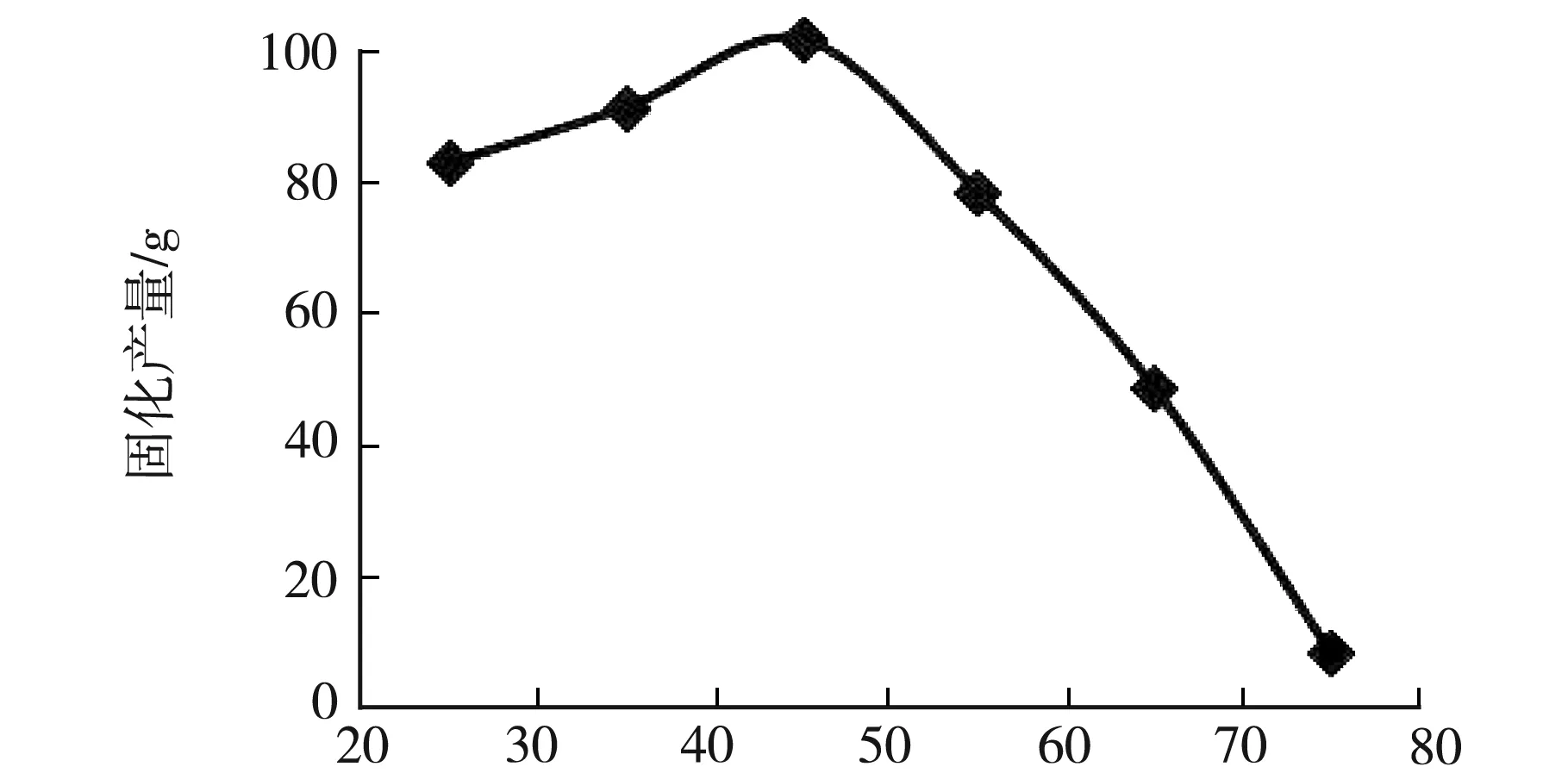

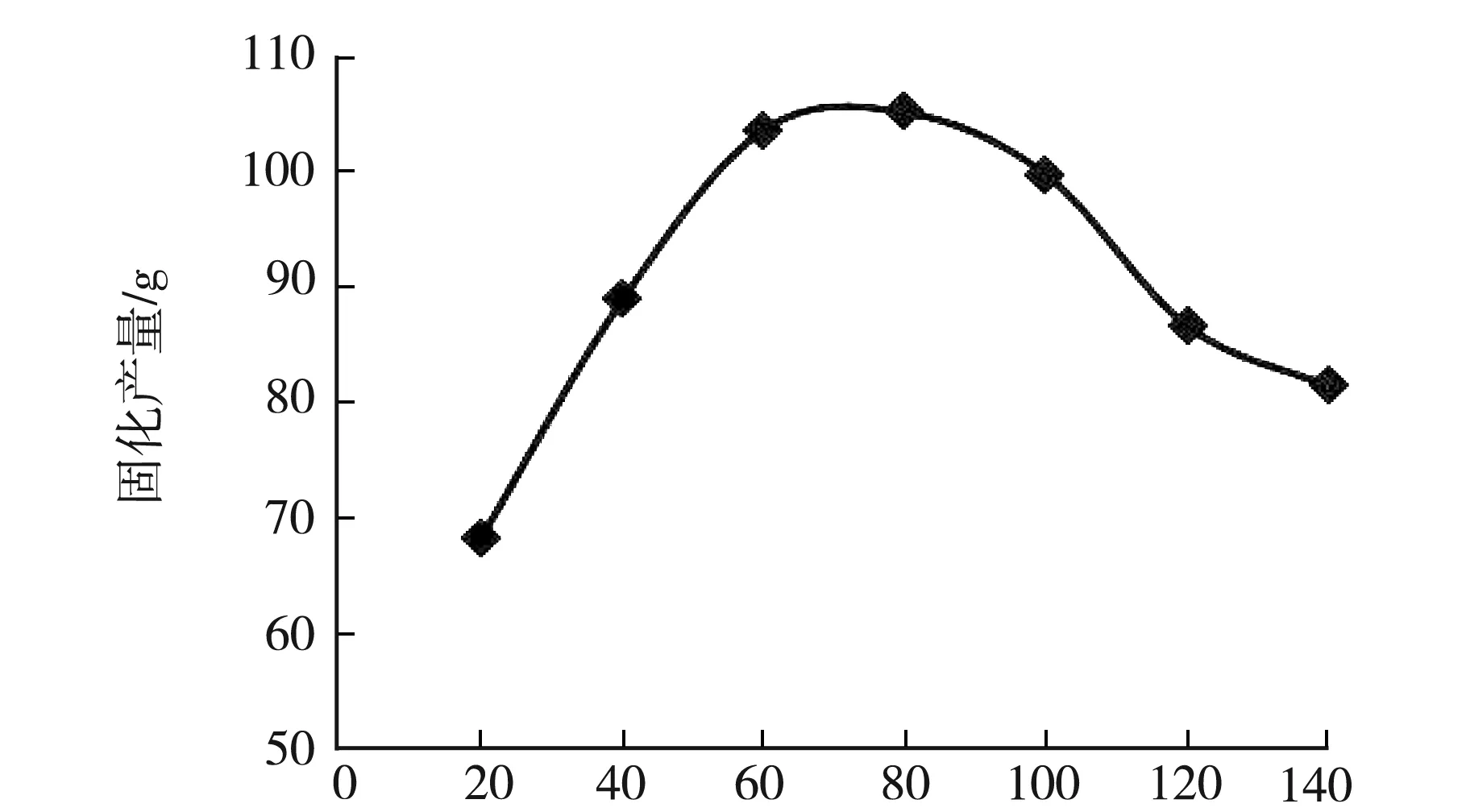

2.4 反應時間的影響

圖4為反應時間的影響效果圖.實驗結果表明:當時間為60 min后,油脂的酸值降低至4.1 mg/g,固化得到的燃料塊質量達到103.6 g.延長反應時間,降低酸值的效果十分不顯著,并且由于乙醇的揮發,導致固化產量有所降低,所以將反應最佳時間確定為60 min.

t/min

t/min圖4 反應時間對酸值、固化產量的影響

2.5 實際應用效果

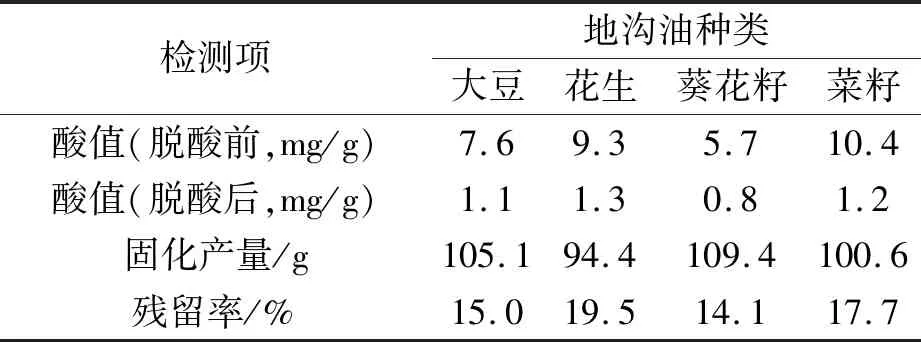

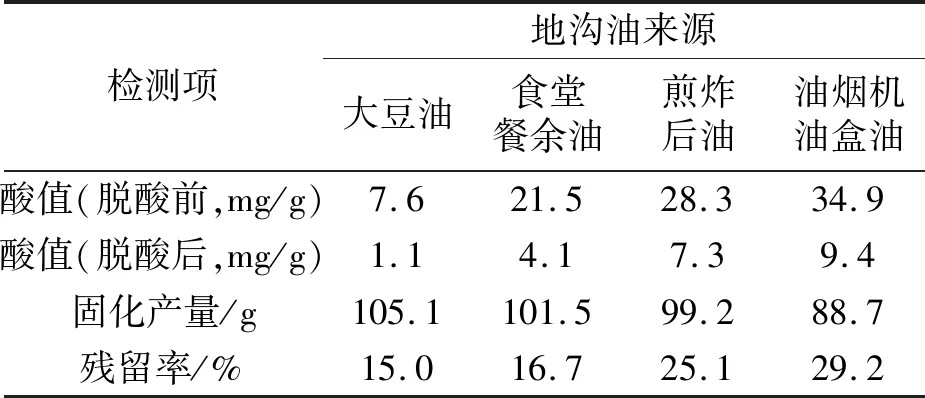

地溝油來源不同,其游離的脂肪酸含量是不一樣的,最終也會導致油脂的固化效果不盡相同.本試驗以大豆餐余油做空白對照,分別對地溝油的種類和來源進行了實際應用考察,結果見表2和表3.

表2 油脂種類對脫酸、固化性能的影響

表3 不同來源的地溝油對脫酸、固化性能的影響

采用不同種類的食用油,經過相同的炒、燉過程后,可得到相應的餐余地溝油,然后進行脫酸、固化操作,其脫酸及固化效果如表2所示.可以看到,經過脫酸處理后,餐余油的酸值均降低至1.0左右,脫酸效果較好.采用本餐余油制備固體燃料塊,從反應過程可直接觀察到幾乎所有的油脂均被固化,最后得到質地較硬、具有一定柔軟度的乳白色固體燃料塊,其產量最高可達109.4 g,而相應的燃燒殘留率均低于20%,最低為14.1%.脫酸、固化效果較佳.

表3為大豆餐余油、食堂餐余油、煎炸后油、家庭油煙機中殘余油等不同來源地溝油的脫酸、固化效果的應用考察結果.可以看到:通過脫酸操作后,不同來源的地溝油的酸值,得到大大降低,其中食堂餐余油的酸值從21.5 mg/g,降低至4.1 mg/g.在未添加助燃劑的條件下,也可獲得性能俱佳的固體燃料塊,其固化產量可達101.5 g,殘留率為16.7%.但來源于家庭油煙機油盒中的殘余油,是餐余油長期累積產生的,基本為膏體,油脂成分比較復雜,酸值只能從34.9 mg/g降低至9.4 mg/g,其固化的效果也并不太理想,殘留率、固化產量均不如前三種地溝油油脂.

3 結 論

以濃硫酸為催化劑,無水乙醇為酯化劑,在攪拌加熱下進行酸催化酯化反應,將地溝油中游離的脂肪酸轉變為脂肪酸乙酯,對餐余地溝油進行脫酸預處理,將廢油脂的酸值大大降低,解決了地溝油制備固體燃料塊過程中因酸值高而固化效果不佳的問題.