邁向智能制造時代的數十年探索

——訪Tebis中國總經理莊曉林

■ 《金屬加工》記者 李一帆 曹雪雷

第一次工業革命,蒸汽機使機器代替人工成為可能;第二次工業革命,人類進入了電氣時代;第三次工業革命,信息技術、航天技術蓬勃發展,變革不僅局限于工業,更對人們的生活方式產生了深遠的影響。每一次工業革命都是對生產力的巨大提升,如今,數字化、智能化已成為新的趨勢,沒有人能準確預測這次變革的終點,但大到國家、小到科研機構和企業,以及每一個投身其中的人,都在為推動智能制造新時代的到來而努力探索。

在工業生產中,智能制造離不開CAD/CAM/MES等工業軟件。作為連接計算機和實際生產的重要工具,工業軟件涉及研發設計、生產控制、信息管理等方方面面。《金屬加工》作為行業知名媒體,一直關注著工業軟件的創新發展。在眾多工業軟件中,Tebis以其全面的技術實力、豐富的實踐經驗和卓越的咨詢服務,占據著智能制造的“咽喉”位置。在《金屬加工》(原名《機械工人》)創刊70周年之際,我們特別邀請到Tebis中國總經理莊曉林,與大家分享Tebis的發展歷程和技術優勢。

為智能制造而生

1980年以后,CAD/CAM技術進入快速發展期,相應的軟件技術(如優化設計、有限元設計、數據庫技術等)迅速提升,出現了很多商品化軟件,推動了CAD/CAM技術的應用和推廣。1984年,Tebis應運而生,成立于德國慕尼黑。創始人之一的Bernhard Rindfleisch在創辦Tebis之初有一個夢想:他想讓全球的企業都可以通過智能自動化數控編程實現高效安全的智能制造。他見證了Tebis輝煌的發展歷史——從最初的兩個人發展到成為全球卓越的工業4.0數字化智能制造云平臺軟件與服務公司,遍布全球主要的工業國家和地區。

成立初期,Tebis的發展勢頭已十分強勁。據莊總介紹,1986年,Tebis V1.0版本問世,成為全球最早基于PC機開發的主流CAD/CAM軟件之一;1990年,Tebis發行第一代AutoMill?技術,實現跨多曲面加工,該技術的創新在當時的模型制造業引起不小的轟動;1991—1996年,Tebis發展迅猛,業務高速增長,開始全球擴張,在全球主流的工業國家成立分公司。

以技術突破為先

身處日新月異的科技發展浪潮之中,工業軟件更需要保持其技術優勢。在業務擴張的同時,Tebis在技術突破方面也從未懈怠。1997年,Tebis第二代Automill?技術誕生,在拓撲結構上進行高精度的數控計算,這標志著優質的曲面質量的重大突破,也是Tebis時至今日仍保持領先的原因;2000年,Tebis做到了將客戶的刀具和機床集成在數字孿生鏡像環境中;2004年,Tebis能夠在軟件環境中存儲客戶的制造經驗;2008年,Tebis在CAD/CAM系統中集成了自主研發的基于數字孿生鏡像的虛擬機床技術。

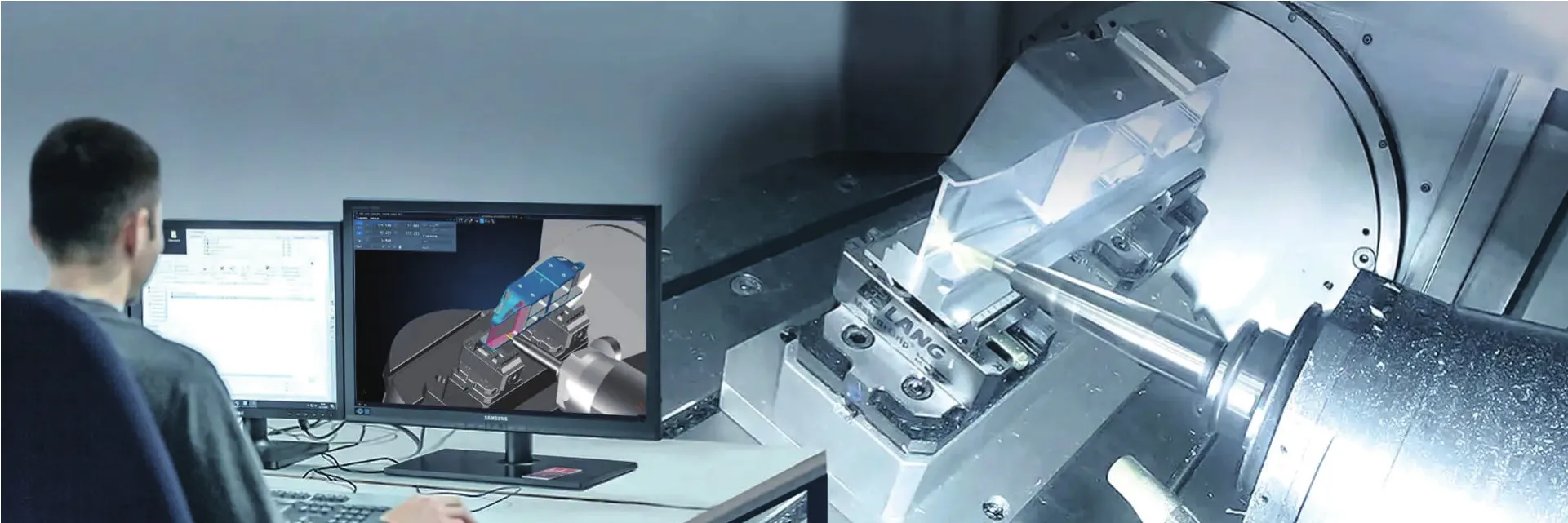

Tebis虛擬機床技術可以在3D環境下復現整個制造現場,在計劃階段就可以對復雜制造過程進行虛擬和優化,直接在電腦上模擬加工操作,并檢查是否與所有組件發生碰撞。通過Tebis數字孿生鏡像技術(見圖1)可以輕松實現多機床操作和無人值守的安全生產。

創新仍在繼續,2009年,Tebis深度集成了ProLeiS MES智能制造執行系統;2010年,第三代Automill?技術與Job Manager集成,可以管理所有加工類型與過程;2017年,Tebis收購ProLeiS智能制造執行系統(MES),打造CAD/CAM和MES軟件一體化解決方案。如今,Tebis已實現CAD/CAM和MES系統深度集成,定制企業云端中央制造經驗數據庫,并支持用戶擴展、優化、標準化加工與編程,積累和共享企業加工經驗,提升制造過程高效安全水平。

智能制造是一個循序漸進的過程,任何智能制造要實現,都必須先標準化再數字化,最終才能達到智能化,標準化是一個管理過程,Tebis正是把標準化、數字化、智能化三個階段全面統一的數字化智能制造云平臺(見圖2),提高加工安全性和質量的穩定性,降低刀具消耗成本,提高機床運行效率,從而提高工作效率。

以智能模具(見圖3)為例,其智能化主要體現在三方面。第一,模具的多樣性使得對不同設計工具的需求顯著增加,復雜的模具制造需要一個標準化的制造過程;第二,監測系統升級,包括數字化制造過程、嵌入式診斷系統(EDS)、檢測和評估制造過程相關數據;第三,自優化過程,利用新的輔助系統使制造過程穩定,通過機床的接口優化制造過程。

圖1 Tebis數字孿生鏡像技術

為客戶創造高價值

立足于不斷突破的技術水平,Tebis逐漸得到越來越多用戶的認可,在CAM領域還被冠以“奔馳”美譽。1993年,Tebis進入中國市場,時值中國制造的高速發展階段,為了給中國客戶提供更優質的服務,2012年,Tebis在中國建立了子公司,又于2017年在成都成立分公司,助力西部智能制造大發展。

在中國智能制造的廣闊市場中,汽車、航空航天等行業的眾多知名企業都選擇了Tebis軟件,典型客戶包括上汽大眾、中國一汽、普什模具、海斯坦普以及長城汽車等。提及Tebis能夠在中國打開市場的原因,莊總認為主要有以下三點:第一,Tebis秉承德國制造的先進技術,中國智能制造必然需要建立標準化、數字化、智能化的制造過程,這正是Tebis的強項;第二,Tebis本地技術專家都具有豐富的實踐經驗,積累了眾多成熟的項目經驗,可定制企業云端中央制造經驗數據庫,并支持用戶擴展;第三,Tebis擁有自己的企業咨詢部門,咨詢顧問擁有眾多項目成功經驗,可以為全球制造項目提供咨詢服務。2017年,Tebis榮獲德國前總統Christian Wulff先生頒發的“最佳咨詢大獎”,2018—2019年,連續兩年獲得德國經濟周刊“最佳咨詢大獎”,這些足以證明Tebis咨詢的卓越實力。

圖2 數字化智能制造云平臺

圖3 智能模具示意

客戶的實際案例更具有說服力。據介紹,在與一個客戶開展合作時,剛開始,客戶對于標準化并不是很理解,在Tebis團隊與其多次溝通交流并展示德國項目的成功經驗后,客戶同意在項目初期制定企業標準化。之后呈現的效果十分顯著,編程效率大幅度提升。客戶反饋Tebis可以對機床設備精準測量、完整建模,包括機床幾何體、運動裝置等所有組件。虛擬機床結果更加精確,且集成在一套軟件中,從而使客戶能夠方便快捷地借助虛擬機床進行規劃、檢測和優化,數字孿生鏡像過程快速、高效且安全。

隨著中國制造業的轉型升級,用軟件“激活”硬件的重要性越發凸顯。莊總表示,中國已經成為Tebis的重要戰略市場,Tebis將繼續加大對中國的投入,通過將先進技術與本地制造發展融合,實現標準化、數字化及智能化制造過程,降本增效,助力中國智能制造的高速發展。

未來,Tebis將繼續圍繞數字化智能制造云平臺展開研究,把中央制造經驗數據庫統一存儲在云端,客戶端可以實時調用標準化的數據庫,也可以實時更新云端庫數據,用一個云平臺滿足制造需求。在智能制造的大趨勢下,工業軟件將成為機械加工行業的核心競爭力。得“軟硬皆施”者得天下,將軟件與硬件互通互聯,通過云平臺統籌管理,實現數字化、智能化生產,將成為提升企業競爭力的利器。