熔模鑄造易斷內澆口工藝方案研究

何敬全

摘 要:隨著國家近幾年對傳統制造業的重視,國內機械制造業正在以高速度發展.其中熔模鑄造在標準與非標準的機械零件制造中都占據了重要地位.鑄造的生產效率也越來越高,生產周期要求越來越短.本文主要研究鑄造后期鑄件與模組的快速分離(震動落件)的內澆口設計.

關鍵詞:易斷內澆口;震動落件

傳統的鑄造落件方式主要是切割方式使鑄件與模組分離,其缺點是勞動強度大,有粉塵,噪音大.已不能滿足現階段環保要求.易斷內澆口就是在傳統震殼基礎上把鑄件內澆口作出改善,利用震動產生應力達到內澆口與鑄件間出現斷裂來實現落件.

1.易斷內澆口設計:

(1)易斷內澆口設計時需滿足對鑄件熱節的補縮,而避免產生縮孔,縮松情況;

(2)易斷內澆口斷口要小才能保證在較短時間內能起到震落效果以保證生產效率 ;

(3)需要考慮斷口的角度與高度,才能可以利用型殼的溫度來滿足補縮.避免斷裂時傷到鑄件表面;

(4)滿足排蠟要求,盡量減少蠟殘留.可采用設計成豎放式,橫放式,偏心式;如圖二、圖三、圖四。

2.易斷澆口尺寸(圖一):

(1) 根據鑄件熱節大小確定.一般按鑄件熱節圓直徑0.6%~0.8%

(2) 不銹鋼材質可選擇2~3.5mm;碳鋼與合金鋼材質可選擇2~10mm.首要可行性是要保證蠟件組樹后在吹蠟屑時不易吹斷;

(3) 當a尺寸較大時,d相應要選擇小些,這樣可以起到一定增加補縮效果.一般可按70°~120°;

(4) 可根據制殼層數選擇10~15mm ;

(5) 根據鑄件熱節大小確定.一般按≥1.2%鑄件熱節圓直徑。

3.易斷澆口對排蠟影響:排蠟是熔模鑄造中考慮成本的重要一環,排蠟不干凈不但會增加成本(排不出的部分會在型殼焙燒時燒掉),而且還對鑄件表面質量有一定的影響。因此在設計澆口時要考慮滿足排蠟要求,如圖四、圖五是易斷澆口擺放的兩種通用方法:

(1)平放澆口(圖三)優點是應力集中,容易震落,缺點排蠟不干凈,為了增加排蠟可在斷口位做成偏心形式可稍微增加排蠟,對批量大的鑄件可降低一定的成本(圖六)。

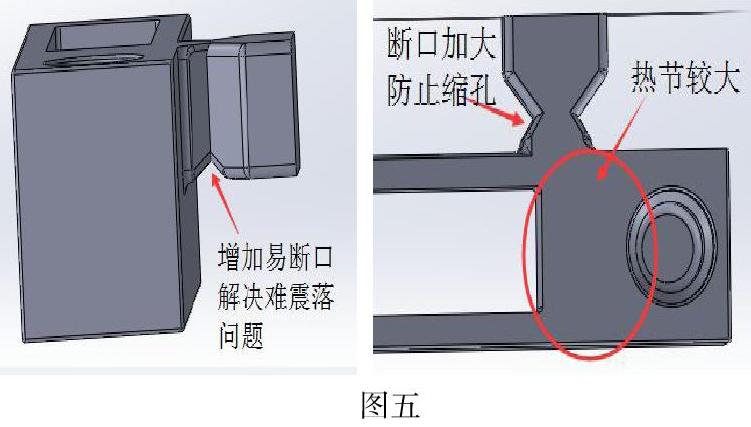

(2)豎放澆口(圖四)優點是排蠟干凈,但如果斷口b尺寸較大時震落時間會相對較長.適合熱節較小的鑄件.為了解決這種澆口的缺點,可在底部增加一缺口來增加應力點,達到斷口b尺寸可較大,補縮效果較好而且較易震落。如圖五

4.易斷內澆口設計合理性評估

(1)評估易斷內澆口設計是否合理,前提是保證鑄件質量是否得到保證,內澆口作為一個鑄件在收縮過程能否得到有效補縮具有重要意義。在要求較高的比如有密閉要求的鑄件,我們要通過氣密性檢測、X線探傷來確定是否合理。初次試驗鑄件出來經探紅外線,探傷轉角位有輕微縮松,初步懷疑是斷口補縮不足,通過修改內澆口f尺寸,增加熱量,打通斷口過小,改善補縮通道后,再次通過探傷發現縮松消失。

(2)易斷內澆口的設計是為了提高生產效率,判定指標就是震落時間的控制,以鑄造廠所選用的震殼機使用氣壓0.4~0.6Mpa為例,一串鑄件震落時間約為20~50秒為合適時間.時間過少型殼未能有效清除,時間過長不能有效提高生產效率,特殊結構的鑄件還有可能局部位置易出現震裂情況。如出現震斷時間過長或震裂,可適當修改斷口b的尺寸,但要保證不出現縮松,縮孔情況。

(3)斷口高度c和角度d是影響易斷口質量的其中兩個參數,c越大斷開后殘留的澆口就高,后工序磨削澆口的勞動量就大,還會增加鋼材和砂帶的損耗.但過低的d也易出現震斷時傷到鑄件,表面做成缺內的情況.因此不適合過高,震斷后保留2~3.5mm是比較合適的澆口殘留的量。澆口的設計時要綜合考慮的方面:角度過大會影響斷口的補縮性,過小容易影響制殼操作。

5.結語:

在鑄造業競爭日益增大的環境下,提高生產率,降低生產成本已成為企業生存發展的重要手段。易斷內澆口作為提高生產率,降低勞動強度的的設計,相信是一種很好的研究發展方向 .因為它在一些結構比較復雜、傳統內澆口放置后難以進行切割的鑄件中,也可以得到更好的應用。

參考文獻:

[1] 中國鑄造協會.熔模鑄造手冊[M]. 北京:機械工業出版社,2000

[2] 陳國楨.鑄件缺陷和對策[M]. 北京:機械工業出版社,2002