探煤專項(xiàng)方案及揭煤防突預(yù)案分析

吳建標(biāo)

(中鐵十二局第三工程有限公司,山西 太原 030024)

1 工程概況

高坡隧道全長(zhǎng)7939m,我單位承擔(dān)進(jìn)口端4568m的施工任務(wù),其中高坡隧道1#橫洞工區(qū)為低瓦斯工區(qū),承擔(dān)正洞施工任務(wù)1789m;高坡隧道2#橫洞工區(qū)為高瓦斯工區(qū),承擔(dān)施工任務(wù)為:正洞2779m,平導(dǎo)及橫通道2977.56m,橫洞440m。

該隧區(qū)位于云貴高原北部揚(yáng)子準(zhǔn)地臺(tái)滇東臺(tái)褶帶,地質(zhì)構(gòu)造復(fù)雜。斷裂褶曲均比較發(fā)育,地層巖體破碎,以東西向構(gòu)造為主,線路多大角度穿越構(gòu)造線。隧道在區(qū)域上位于三眼井向斜北部翹起端,次一級(jí)斷裂,褶曲相當(dāng)發(fā)育。

2 探煤專項(xiàng)方案

2.1 超前地質(zhì)預(yù)報(bào)設(shè)計(jì)概況

主要預(yù)報(bào)方法為地質(zhì)調(diào)查法、物探法、超前探鉆法、超前導(dǎo)坑法。隧道穿越含煤地層段,超前地質(zhì)預(yù)報(bào)以超前鉆探為主。超前鉆探法主要采用加深炮孔探測(cè)和超前鉆孔探測(cè)的方法。

其中,對(duì)穿越煤層段超前鉆探的目的:

a.前方巖體破碎程度及范圍、巖體裂隙及發(fā)育情況探測(cè)。b.煤層分布、厚度、傾角及走向,煤的破壞類型探測(cè)。c.前方巖體瓦斯賦存及瓦斯壓力探測(cè)。d.瓦斯涌出預(yù)測(cè)及涌出初速度測(cè)試。

超前探孔具體要求:在距煤層法線距離30m或進(jìn)入高瓦斯段開(kāi)始,進(jìn)行超前鉆孔探測(cè);距離煤層法線距離10m,進(jìn)行突出危險(xiǎn)性預(yù)測(cè)。前探鉆孔長(zhǎng)度按穿透煤層頂?shù)装宀恍∮?m考慮,并且搭接長(zhǎng)度不應(yīng)小于5m。根據(jù)前探鉆孔情況,確定進(jìn)行突危險(xiǎn)性預(yù)測(cè)的合理掌子面位置。

2.2 垂直煤層探測(cè)

進(jìn)入2#橫洞工區(qū)范圍后,根據(jù)設(shè)計(jì)煤層傾角首先進(jìn)行一個(gè)與煤層接近垂直的鉆孔,鉆孔直徑65mm,鉆孔傾角約79°,預(yù)計(jì)鉆孔長(zhǎng)度35m,以后每隔20m進(jìn)行一次,直至探測(cè)到煤層。垂直煤層鉆孔示意圖如圖1。

圖1 垂直煤層鉆孔示意圖

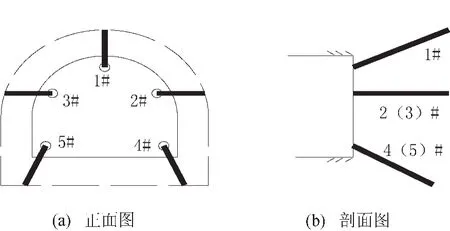

2.3 加深炮孔

加深炮孔在高坡隧道全段落實(shí)施,布孔方式根據(jù)《關(guān)于進(jìn)一步加強(qiáng)高風(fēng)險(xiǎn)隧道超前地質(zhì)預(yù)報(bào)工作要求的通知》 (成貴畢節(jié)指函 [2015]83號(hào))文的相關(guān)要求,布置在隧道開(kāi)挖輪廓線周邊范圍(原則上不大于40cm),外插角按20~30度控制;隧道底部加深炮孔(超長(zhǎng)炮孔)位置距離隧道軌頂不大于40cm,俯角不小于30度;孔深應(yīng)較爆破孔(或循環(huán)進(jìn)尺)深2m以上。風(fēng)鉆在隧道開(kāi)挖工作面鉆小孔徑淺孔獲取地質(zhì)信息,平導(dǎo)每斷面均勻選取5孔,正洞可根據(jù)實(shí)際情況增加,孔深不小于5m。加深炮眼施工時(shí)做好記錄,記錄內(nèi)容為:鉆進(jìn)速度是否均勻,卡鉆情況、及對(duì)應(yīng)鉆孔深度;眼孔出水情況,出水對(duì)應(yīng)鉆眼深度,水流色澤、流量;眼孔是否有氣泡溢出、氣泡溢出情況描述;碴樣色澤、碴屑是否含泥或其它雜質(zhì),碴屑雜質(zhì)情況描述,來(lái)探測(cè)前方圍巖的地質(zhì)情況。平導(dǎo)加深炮孔布置如圖2、正洞加深炮孔布置如圖3所示。

圖2 平導(dǎo)加深炮眼布置示意圖

圖3 正洞加深炮眼布置示意圖

3 煤與瓦斯突出危險(xiǎn)性預(yù)測(cè)的指標(biāo)及方法

3.1 預(yù)測(cè)方法

依據(jù)《鐵路瓦斯隧道技術(shù)規(guī)范》 (TB10120-2002)之6.2.2規(guī)定“瓦斯突出危險(xiǎn)性預(yù)測(cè)應(yīng)從以下五種方法中選用兩種方法,相互驗(yàn)證。石門(mén)揭煤可采用瓦斯壓力法、綜合指標(biāo)法或鉆屑指標(biāo)法,對(duì)于煤巷掘進(jìn)宜采用鉆孔瓦斯涌出初速度法、鉆屑指標(biāo)法或‘R’指標(biāo)法。”

1) 瓦斯壓力法;2) 綜合指標(biāo)法;3) 鉆屑指標(biāo)法;4)鉆孔瓦斯涌出初速度法;5)“R”指標(biāo)法。

本次工作是進(jìn)行煤與瓦斯突出危險(xiǎn)性預(yù)測(cè),屬石門(mén)揭煤瓦斯突出危險(xiǎn)性預(yù)測(cè),同時(shí)參照隧道煤層賦存條件以及隧道施工技術(shù)條件,本次煤與瓦斯突出危險(xiǎn)性預(yù)測(cè)采用以下四種方法作為主要預(yù)測(cè)指標(biāo)。

1) 煤層瓦斯含量測(cè)定法;2) 瓦斯壓力法;3) 綜合指標(biāo)法;4)鉆屑指標(biāo)法。

3.2 煤與瓦斯突出危險(xiǎn)性預(yù)測(cè)指標(biāo)測(cè)定

1)煤層瓦斯含量測(cè)定,首先向煤層施工取樣鉆孔,及時(shí)采取煤層新鮮煤樣,然后裝入煤樣罐進(jìn)行密封,在井下進(jìn)行常壓自然解吸,并測(cè)定瓦斯解吸速度,將解吸后的煤樣罐送入地面實(shí)驗(yàn)室,進(jìn)行粉碎前常壓瓦斯解吸,之后進(jìn)行粉碎常壓瓦斯解吸,記錄地面瓦斯解吸量;根據(jù)煤樣瓦斯解吸模型、井下瓦斯解吸速度、采樣損失事件計(jì)算取樣過(guò)程中的瓦斯損失量;根據(jù)實(shí)驗(yàn)室工業(yè)分析、孔隙率等參數(shù),計(jì)算常壓不可解吸瓦斯含量;將常壓解吸的瓦斯量校正后,與常壓不可解吸瓦斯含量相加即為煤層瓦斯含量。

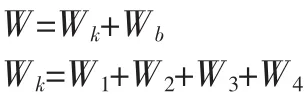

煤層瓦斯含量W可由下式進(jìn)行計(jì)算:

式中:Wk—可解吸瓦斯量,cm3/g;

W1—井下解吸瓦斯量,cm3/g;

W2—損失瓦斯量,cm3/g;

W3—粉碎前瓦斯解吸量,cm3/g;

W4—粉碎后瓦斯解吸量,cm3/g;

Wb—常壓不可解吸瓦斯量,cm3/g,Wb采用下式進(jìn)行計(jì)算:

式中:Wb—常壓不可解吸瓦斯量,cm3/g;

a,b—煤的吸附常數(shù);

Ad—煤的灰分,%;

Mad—煤的水分,%;

F—煤的孔隙率,m3/m3;

γ—煤的容重(視密度),t/m3。

2)煤層瓦斯壓力測(cè)定,瓦斯壓力是標(biāo)志煤層瓦斯賦存狀態(tài)的一個(gè)重要參數(shù)。在研究礦井煤與瓦斯突出、瓦斯涌出、瓦斯抽采時(shí),它是一個(gè)關(guān)鍵性的基礎(chǔ)參數(shù)。瓦斯以游離和吸附狀態(tài)賦存于煤的微孔隙和裂隙中。一般情況下,瓦斯壓力越大,煤層瓦斯含量就越大,瓦斯壓力與埋藏深度和局部構(gòu)造應(yīng)力等因素有關(guān),與成煤年代、煤的變質(zhì)程度無(wú)關(guān);淺部瓦斯壓力較小,隨著開(kāi)采深度的增加,瓦斯壓力一般近似線性增加,在地質(zhì)構(gòu)造帶,強(qiáng)大的構(gòu)造應(yīng)力作用可使煤體中的孔隙和裂隙變小,甚至閉合,瓦斯流通性大大減弱,瓦斯占據(jù)孔隙減小,出現(xiàn)局部瓦斯壓力增高帶;在一些開(kāi)放性構(gòu)造帶,瓦斯運(yùn)移使瓦斯壓力減小,因而,瓦斯壓力在煤層中將呈現(xiàn)與采深的線性相關(guān)性和局部的非均勻性。

煤層原始瓦斯壓力的測(cè)定嚴(yán)格按國(guó)家安全生產(chǎn)行業(yè)標(biāo)準(zhǔn)的規(guī)定進(jìn)行。采用注漿封孔,主動(dòng)式測(cè)壓法,采用N2罐補(bǔ)氣,補(bǔ)氣壓力0.5MPa,每個(gè)鉆孔補(bǔ)氣時(shí)間為1h。瓦斯壓力測(cè)定步驟如下:

準(zhǔn)備測(cè)壓器材,壓力表:根據(jù)地質(zhì)勘探測(cè)定的瓦斯壓力值約為1MPa,選用量程為其1.5倍以上的壓力表,本次用的壓力表量程2.5MPa,精確到0.01MPa;測(cè)壓管:本次測(cè)壓管為φ8×2mm的紫銅管;注漿管:施工現(xiàn)場(chǎng)配備,選用φ16×2mm的無(wú)縫鋼管;封孔材料:采用水泥、膨脹劑、速凝劑混合封孔,水灰比為 2∶1,水泥∶膨脹劑∶速凝劑=8∶1∶1,封孔深度為4m;生膠帶:密封各測(cè)壓管接頭用;三通:連接測(cè)壓管、氮?dú)夤夼c壓力表。;氮?dú)夤蓿菏┕がF(xiàn)場(chǎng)配備,壓力0.5MPa。

布置測(cè)壓鉆孔,采用超前探測(cè)鉆孔,封孔與補(bǔ)氣

①封孔:進(jìn)行測(cè)壓設(shè)備安裝并封孔,孔口2m左右采用錨固劑、木屑加速凝劑進(jìn)行封孔,成型后進(jìn)行注漿。注漿采用手持式注漿泵,待控漿管流出水泥漿液停止注漿,控漿管采用2m一根的無(wú)縫鋼管連接,共2根4m。封孔長(zhǎng)度4m,鉆孔穿過(guò)煤層0.5m左右。封孔示意圖如圖4。

②補(bǔ)氣:采用N2罐補(bǔ)氣,補(bǔ)氣壓力0.5MPa,每個(gè)測(cè)壓鉆孔補(bǔ)氣時(shí)間為1h。

圖4測(cè)壓封孔示意圖

3)鉆屑瓦斯解吸指標(biāo)測(cè)定,鉆孔取樣同第2條,使用儀器為WTC型突出預(yù)測(cè)儀,測(cè)定時(shí)每鉆進(jìn)2m,取一次鉆屑作解吸特征測(cè)定。取樣時(shí),應(yīng)備好秒表、篩子,鉆孔鉆到預(yù)定深度時(shí),用組合篩子在孔口接鉆屑,同時(shí)啟動(dòng)秒表,一面取樣,一面篩分,當(dāng)鉆屑量不少于100 g時(shí),停止取樣,并繼續(xù)進(jìn)行篩分,最后把已篩分好的φ1-3mm的煤樣裝入WTC儀器的煤樣罐內(nèi),蓋好煤樣罐,準(zhǔn)備測(cè)試。當(dāng)秒表走到t。時(shí)(通常規(guī)定t。為1~2 min),啟動(dòng)儀器采樣鍵進(jìn)行測(cè)定,經(jīng)5 min后,當(dāng)儀器顯示t。時(shí),用鍵盤(pán)輸人to,按監(jiān)控鍵,儀器顯示Lo,輸人Lo按監(jiān)控鍵,儀器進(jìn)行計(jì)算

4)平均堅(jiān)固性系數(shù)f測(cè)定,測(cè)定步驟:①將搗碎筒放置在水泥地板或2cm厚的鐵板上,放入試樣一份,將2.4kg重錘提高到600mm高度,使其自由落下沖擊試樣,每份沖擊3次,把5份搗碎后的試樣裝在同一容器中;②把每組 (5份)搗碎后的試樣一起倒入孔徑0.5mm分樣篩中篩分,篩至不再漏下煤粉為止;③把篩下的粉末用漏斗裝入計(jì)量筒內(nèi),輕輕敲打使之密實(shí),然后輕輕插入具有刻度的活塞尺與筒內(nèi)粉末面接觸。在計(jì)量筒口相平處讀取數(shù)L即粉末在計(jì)量筒內(nèi)實(shí)際測(cè)量高度,讀至毫米)。

當(dāng)L≥30mm時(shí),沖擊次數(shù)n,即可定為3次,按以上步驟繼續(xù)進(jìn)行其他各組的測(cè)定。

當(dāng)L<30mm時(shí),第一組試樣作廢,每份試樣沖擊次數(shù)n改為5次,按以上步驟進(jìn)行沖擊、篩分和測(cè)量,仍以每5份作一組,測(cè)定煤粉高度L。

堅(jiān)固性系數(shù)的計(jì)算

堅(jiān)固性系數(shù)按下式計(jì)算:

式中:f—堅(jiān)固性系數(shù);

n—每份試樣沖擊次數(shù),次;

L—每組試樣篩下煤粉的計(jì)量高度,mm。

測(cè)定平行樣3組 (每組5份),取算數(shù)平均值,計(jì)算結(jié)果取一位小數(shù)。

3.3 軟煤堅(jiān)固性系數(shù)的確定

如果取得的煤樣粒度達(dá)不到測(cè)定f值所要求粒度 (20~30mm),可采取粒度為1~3mm的煤樣按上述要求進(jìn)行測(cè)定,并按下式換算:

當(dāng) f1~3>0.25 時(shí),f=1.57f1~3-0.14

當(dāng) f1~3≤0.25 時(shí),f=f1~3

式中:f1~3—粒度為1~3mm時(shí)煤樣的堅(jiān)固性系數(shù)。

5)放散初速度測(cè)定

測(cè)定步驟

①把2個(gè)試樣用漏斗分別裝入△P測(cè)定儀的2個(gè)試樣瓶中;②啟動(dòng)真空泵對(duì)試樣脫氣1.5h;③脫氣1.5h后關(guān)閉真空泵,將甲烷瓶與試樣瓶連接,充氣 (充氣壓力0.1MPa)使煤樣吸附瓦斯1.5h;④關(guān)閉試樣瓶和甲烷瓶閥門(mén),使試樣瓶與甲烷瓶隔離;⑤開(kāi)動(dòng)真空泵對(duì)儀器管道空間進(jìn)行脫氣,使U型管汞真空計(jì)兩端汞面相平;⑥停止真空泵,關(guān)閉儀器空間通往真空泵的閥門(mén),打開(kāi)試樣瓶的閥門(mén),使煤樣瓶與儀器被抽空的死空間相連并同時(shí)啟動(dòng)秒表計(jì)時(shí),10s時(shí)關(guān)閉閥門(mén),讀出汞柱計(jì)兩端汞柱差P1(mm),45s時(shí)再打開(kāi)閥門(mén),60s時(shí)關(guān)閉閥門(mén),再一次讀出汞柱計(jì)兩端差P2(mm)。

瓦斯放散初速度指標(biāo)的計(jì)算

瓦斯放散初速度指標(biāo)按下式計(jì)算:

同一煤樣的兩個(gè)試樣測(cè)出△P值之差不應(yīng)大于1,否則需要再重新進(jìn)行測(cè)定。

4 揭煤施工

根據(jù)施工組織設(shè)計(jì)的要求,平導(dǎo)超前于正洞施工,因此先進(jìn)行平導(dǎo)的揭煤工作。根據(jù)設(shè)計(jì)資料顯示,該隧道揭露的煤層為近水平煤層,平導(dǎo)采用一次性全斷面揭煤較困難,采用分段揭煤方法,在進(jìn)行瓦斯排放措施并檢驗(yàn)有效以后首先進(jìn)行平導(dǎo)揭煤施工,先揭掌子面的下半段,再揭掌子面的上半段。

正洞采用上下臺(tái)階法進(jìn)行揭煤施工,在進(jìn)行瓦斯排放措施并檢驗(yàn)有效以后進(jìn)行正洞揭煤施工,先揭下臺(tái)階煤層,再揭上臺(tái)階煤層。

5 結(jié)語(yǔ)

隧道執(zhí)行了兩個(gè)“四位一體”的綜合防突措施后,經(jīng)效果檢驗(yàn)為無(wú)突出危險(xiǎn)工作面。正常情況下,掌子面是安全可靠的,但由于形成突出的因素隨機(jī)性很大,還有可能由于施工水平、儀器誤差、工作人員的知識(shí)水平、責(zé)任心等一系列因素,發(fā)生誤判。為此,必須采取安全防護(hù)措施,其目的在于當(dāng)突出預(yù)測(cè)失誤,避免造成人員傷亡的一種措施,從而建立起防止突出事故的第二道保障線。