擴散滲析法分離純化萃余酸技術研究

黃春梅,陳澤恩,張 峰,紀鎂鈴

(1. 廈門市科寧沃特水處理科技股份有限公司,福建 廈門 361000;2. 甕福紫金化工股份有限公司,福建 龍巖 364200)

溶劑萃取法是目前廣泛采用的濕法磷酸凈化方法,其技術核心是將雜質含量較高的濕法磷酸通過有機溶劑萃取分離得到凈化磷酸(工業級磷酸或食品級磷酸)。目前溶劑萃取法凈化磷酸P2O5萃取率僅能達到50%~70%,副產品萃余酸中含有大量的P2O5,原酸中的Fe3+、Mg2+、Al3+等金屬離子殘留在萃余酸中,國內萃余酸的利用主要集中在生產磷酸一銨、磷酸二銨等農用化肥[1-3]。為提高萃余酸的回收利用價值,開發新的萃余酸回收利用技術對濕法磷酸凈化產業的可持續性發展具有現實意義。

擴散滲析是一種以跨膜濃度差作為傳質推動力的膜分離技術,其技術關鍵在于利用陰離子交換膜對H+與金屬離子的選擇透過性不同實現酸和鹽的有效分離,從而達到凈化酸的效果[4-7]。采用擴散滲析技術進行酸及金屬鹽混合體系的處理已有較多研究報道[8],主要應用涉及H2SO4、HCl、HF、HNO3和各類有機酸廢液的酸回收,涵蓋鋼鐵工業、稀土工業、濕法冶金工業、鈦白粉工業等[9-10]。擴散滲析法用于磷酸回收的報道較少,韓國浦項產業科學研究院[11]探索了擴散滲析工藝在半導體行業廢蝕刻液中回收磷酸的應用。擴散滲析法分離純化萃余酸回收P2O5的技術探索目前尚未見報道。

筆者提出采用擴散滲析法分離純化萃余酸的技術思路,對擴散滲析法分離純化萃余酸工藝進行了實驗探索。

1 實驗部分

1.1 實驗原料及裝置

實驗原料:萃余酸(w(P2O5)47.69%、w(Fe2O3)0.39% 、w(MgO)3.15% 、w(Al2O3)1.77%),甕福紫金化工股份有限公司;純凈水。

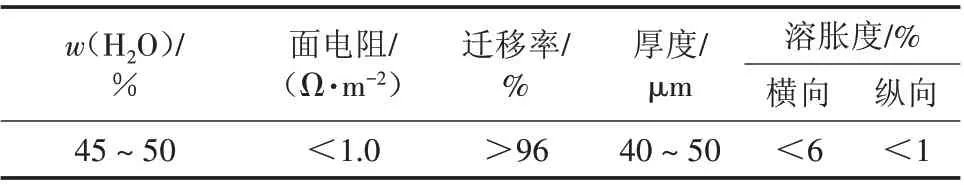

實驗中所用到的離子交換膜為廈門市科寧沃特水處理科技股份有限公司生產的DD-A-8 型離子交換膜(磷酸分離專用膜),其性能指標如表1所示。

表1 DD-A-8離子交換膜基本性能指標

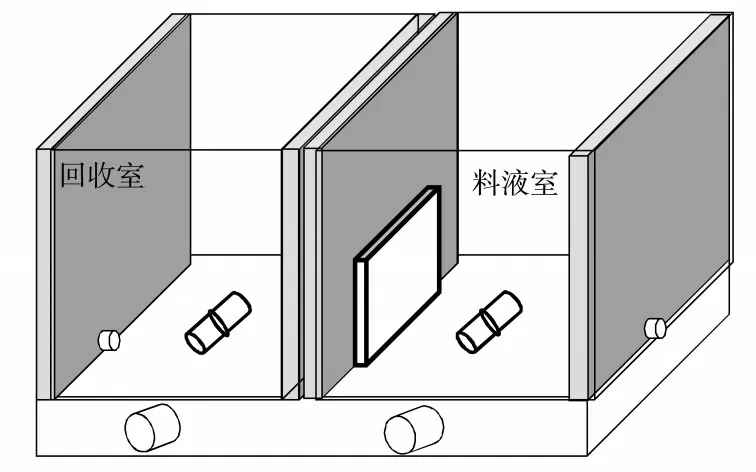

靜態滲析實驗裝置:采用廈門市科寧沃特水處理科技股份有限公司的滲析池,由DD-A-8 型離子交換膜分隔成回收室和料液室,膜的有效面積為0.005 m2,隔室底部配有兩個相同的磁力攪拌器。靜態擴散滲析裝置如圖1 所示。實驗時回收室和料液室分別加入等量水和萃余酸,開啟磁力攪拌器,持續攪拌1 h,分別測試回收室和料液室的P2O5以及Fe3+、Mg2+、Al3+的濃度,計算出P2O5以及Fe3+、Mg2+、Al3+的滲析系數。

圖1 靜態擴散滲析裝置

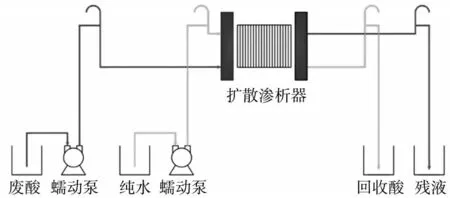

動態滲析實驗裝置:擴散滲析器,采用廈門市科寧沃特水處理科技股份有限公司KNWT-DDA-8型擴散滲析組件,由9 張20 cm×40 cm 的DD-A-8型離子交換膜組成。按照圖2 將管件接好,然后在廢酸槽和純水槽中分別加入等體積的萃余酸和純水,調節蠕動泵,測試不同流量、不同流量比等條件下的P2O5和Fe3+、Mg2+、Al3+的濃度,計算不同條件下的P2O5回收率和Fe3+、Mg2+、Al3+截留率。

圖2 動態擴散滲析裝置

1.2 分析方法

P2O5檢測采用磷鉬酸喹啉容量法;Fe3+、Mg2+、Al3+等金屬離子的含量檢測采用電感耦合等離子體發射光譜儀(ICP-Optima8000,美國珀金埃爾默(PE)公司)。

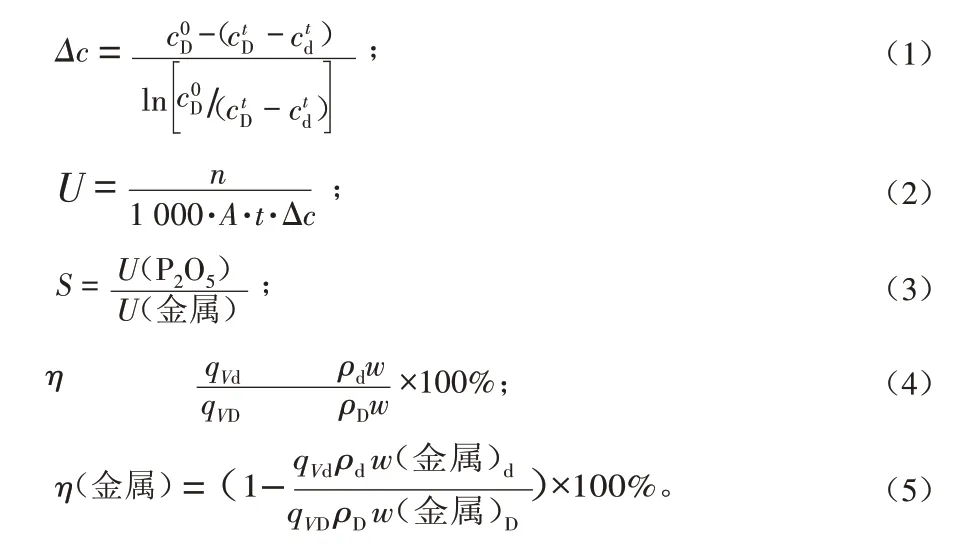

擴散滲析運行效果的評價主要有4 個指標:擴散滲析系數(U)、分離因子(S)、P2O5回收率、金屬離子截留率(η)。

式中Δc——兩隔室溶液中P2O5/金屬離子的對數平均濃度,mol/L;

U——滲析系數,L/(h·m2);

n——擴散到回收室的P2O5/金屬離子的物質的量,mol;

A——膜的有效面積,m2;

t——擴散滲析運行的時間,h;

S——酸與金屬離子的分離因子;

η(P2O5)——P2O5回收率,%;

η(金屬)——金屬離子截留率,%;

qVd——回收液的流量,mL/min;

qVD——料液室的流量,mL/min;

ρd——回收液的密度,g/mL;

ρD——料液室的密度,g/mL;

w(P2O5)d——回收液中P2O5的質量分數,%;

w(P2O5)D——料液室中P2O5的質量分數,%;

w(金屬)d——回收液中金屬的質量分數,%;

w(金屬)D——料液室中金屬的質量分數,%。

2 結果與討論

2.1 靜態擴散滲析

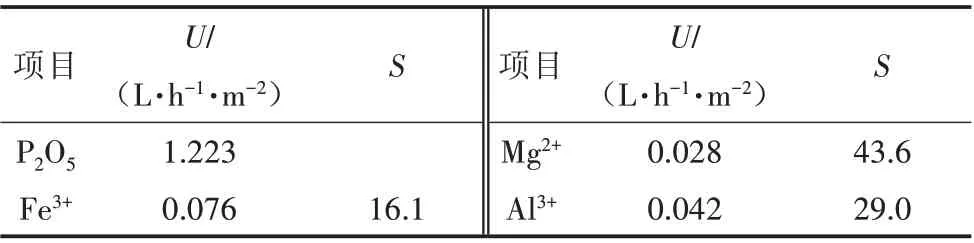

靜態擴散滲析實驗結果見表2。由表2可知,P2O5的擴散系數達到1.223 L/(h·m2),Fe3+、Mg2+、Al3+的擴散滲析系數分別為0.076 、0.028 、0.042 L/(h·m2),計算分離因子,均大于15,表明P2O5和金屬離子能夠得到較好的分離,采用擴散滲析法分離純化萃余酸回收P2O5具備初步可行性。

表2 P2O5和金屬離子的滲析系數以及分離因子

金屬離子的擴散滲析系數大小順序為U(Mg2+)< U(Al3+)< U(Fe3+),說 明Mg2+具 備最小的擴散能力,能夠被最有效截留,這可能是受離子所帶電荷強度、與磷酸根的結合能力及水合半徑的影響[12],Mg2+的水合半徑大,同時易形成復合磷酸鹽等難溶物質,因此難以透過膜擴散至回收室,這導致Mg2+的截留效果特別好。

2.2 動態擴散滲析

2.2.1 擴散時間對擴散性能的影響

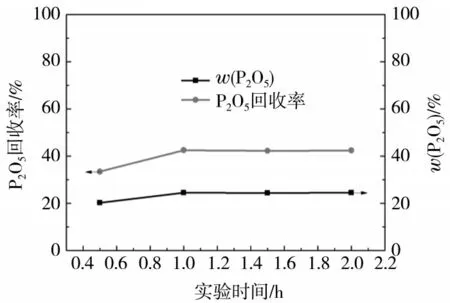

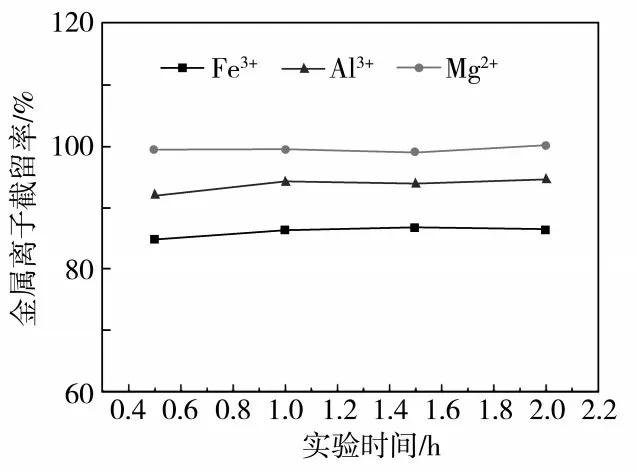

控制萃余酸和純水流量比為1∶1.50,萃余酸流量為5.00 mL/min,擴散時間對P2O5回收率及回收液中P2O5濃度的影響見圖3,金屬離子截留率見圖4。

圖3 擴散時間對P2O5回收率及w(P2O5)的影響

圖4 擴散時間對金屬離子截留率的影響

由圖3 可知,擴散過程在動態實驗開始至1 h后就可以達到穩定,各擴散參數基本達到平衡。擴散滲析平衡時間與擴散滲析膜的擴散性能、膜組件的結構設計等均有關系。后續的實驗數據均在實驗時間1 h 后的穩定區進行取樣檢測。由圖4 可知,金屬離子截留率隨擴散時間的延長基本不變,且金屬離子截留率順序為η(Mg2+)>η(Al3+)>η(Fe3+),同靜態滲析實驗顯示的擴散滲析系數結果一致。

在此條件下,分離純化得到磷酸的品質:w(P2O5)為24.48%、w(Fe2O3)為0.092%、w(MgO)為0.084%、w(Al2O3)為0.13%,可作為稀磷酸用于生產價值更高的工業級磷酸,這進一步驗證了擴散滲析法用于分離純化萃余酸制工業級磷酸的可行性。

2.2.2 流量比對擴散性能的影響

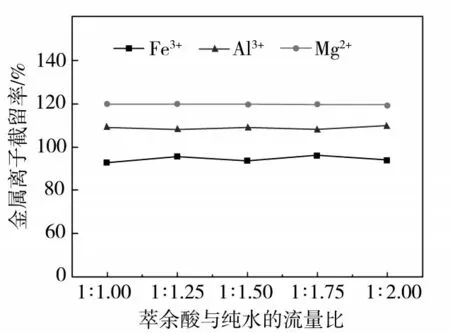

流量比是影響擴散滲析性能的重要因素之一,為尋找最優工藝參數,設置萃余酸和純水的流量比分別為1∶1.00、1∶1.25、1∶1.50、1∶1.75、1∶2.00,考察流量比對擴散性能的影響。根據以上實驗設計,控制萃余酸的流量為4.50 mL/min,對應純水的流量為4.50、5.63、6.75、7.88、9.00 mL/min,P2O5回收率、回收液w(P2O5)、金屬離子的截留率隨流量比的變化見圖5、圖6。

圖5 流量比對P2O5回收率及回收液中P2O5含量的影響

圖6 流量比對金屬離子截留率的影響

由圖5 可以看出,隨著萃余酸和純水流量比從1∶1.00 變化至1∶2.00,P2O5回收率增加,而回收液P2O5濃度降低。考慮工業化應用過程中,P2O5濃度過低不利于回收酸的濃縮再利用(能耗高),因此不能追求高的P2O5回收率而忽視回收液P2O5濃度。建議選擇萃余酸和純水的流量比在1∶(1.25 ~1.75)。

由圖6 可知,流量比對Mg2+、Al3+、Fe3+的截留情況無顯著影響,均能達到較好的金屬截留率。

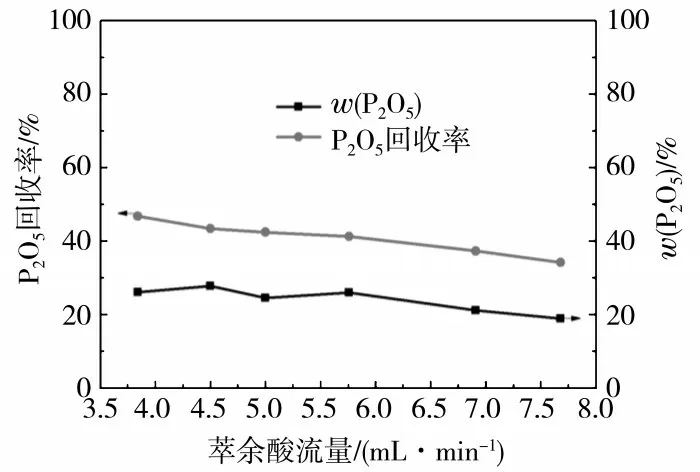

2.2.3 流量對擴散性能的影響

固定萃余酸和純水的流量比為1∶1.50,設置萃余酸的流量為3.84、4.50、5.00、5.76、6.91、7.68 mL/min,對應純水的流量為5.76、6.75、7.50、8.64、10.37、11.52 mL/min,得到的P2O5回收率和金屬離子截留率如圖7和圖8所示。

圖7 流量對P2O5回收率及回收液P2O5質量分數的影響

從圖7 得知,隨著萃余酸流量的增加,P2O5的回收率和回收液中P2O5的質量分數降低。這主要是因為流量增加,導致萃余酸和純水在組件內部的停留時間縮短,部分P2O5來不及透過離子交換膜就從膜組件中出來了。對于一定膜面積的擴散滲析組件,料液的流量不宜太大,要使料液在組件內具有足夠的擴散時間。同時,流量也不宜太小,因為低流量將導致設備生產能力降低,所需投入的設備量增加。因此在工業生產中,應綜合考慮回收效果和設備投入規模,選擇合適的操作流量。

圖8 流量對金屬離子截留率的影響

由圖8 可知,金屬離子截留率隨萃余酸流量變化的趨勢不明顯,基本保持η(Mg2+)>99%、η(Al3+)>94%、η(Fe3+)>86%的水平。

3 經濟衡算

萃余酸通過國產KNWT-DDA-8 型擴散滲析裝置進行分離純化,回收酸雜質含量優于濕法磷酸原酸指標,可直接回到濕法磷酸生產工藝中,并對凈化磷酸生產有較好的促進作用,再生率達12%以上。按年(300 d/a)處理54 000 m3萃余酸估算,結合聯產磷酸二銨節能耦合工藝技術,每年可為企業增加利潤2 000 萬元以上,實現磷資源的高效利用。按設備投資成本2 400 萬元估算,投資回報期為12 ~14個月。

4 結論

(1)采用的DD-A-8 型離子交換膜具有良好的酸鹽分離性能,在靜態擴散滲析實驗中,P2O5、Fe3+、Mg2+、Al3+擴散滲析系數分別為1.223、0.076、0.028、0.042 L/(h·m2),具備用于萃余酸分離純化的可行性。

(2)動態擴散滲析實驗表明,最佳工藝條件為:萃余酸與純水的流量比控制為1∶(1.25 ~1.75),萃余酸流量為4.50 ~5.76 mL/min。

(3)在最佳工藝條件下,萃余酸分離純化后P2O5回收率>40%,金屬離子截留率η(Mg2+)>99%、η(Al3+)>94%、η(Fe3+)>86%,萃余酸純度優于凈化磷酸原料用酸指標。

(4)采用擴散滲析法分離純化萃余酸,增產凈化磷酸,減產磷酸二銨,提升了萃余酸利用價值,增加了磷資源的高價值利用率。