基于有限元分析的輪輞結構形狀優化設計

陶金 全勇智

摘 要:為了更好地指導車輪結構優化設計,采用Creo三維軟件建立不同的輪輞輪緣形狀模型,并采用ANSYS Workbench對不同輪輞輪緣形狀模型加載相同的力,從分析結果的應力分布、應力值大小、制造工藝以及成本方面判斷哪種輪輞形狀設計更符合實際應用要求。

關鍵詞:港口機械輪輞;加寬輪緣;輪輞形狀;有限元分析;FEA對比

我國國內的港口機械保有量數據一直都很穩健,港口機械每天都很忙碌,一旦停機就會造成巨大的經濟損失,所以,港口機械對產品的質量穩定性和安全性要求較高。港口機械廠商為了提高市場競爭力,往往會選擇提升設備性能與質量為突破點,并致力于強化設備的安全性。輪輞是整車中最重要的結構件之一,也是最重要的安全件之一,長時間的變幅荷載作用可能會導致構件過于疲勞而出現損傷或失效等問題。因此,在設計或對產品進行改進優化時,需要盡可能地減少失效的風險。

在過去很長一段時間里,車輪行業對港口機械輪輞的輪緣設計均采用加焊一個加強圈的方式增加輪緣部分的強度,提高輪輞剛性,進而延長輪輞的使用壽命,但這種方式使工藝變得復雜并增加了加強圈焊接帶來的潛在焊接失效風險。下面將對一款港口設備輪輞的結構進行優化分析。

1 輪輞不同幾何結構對比分析

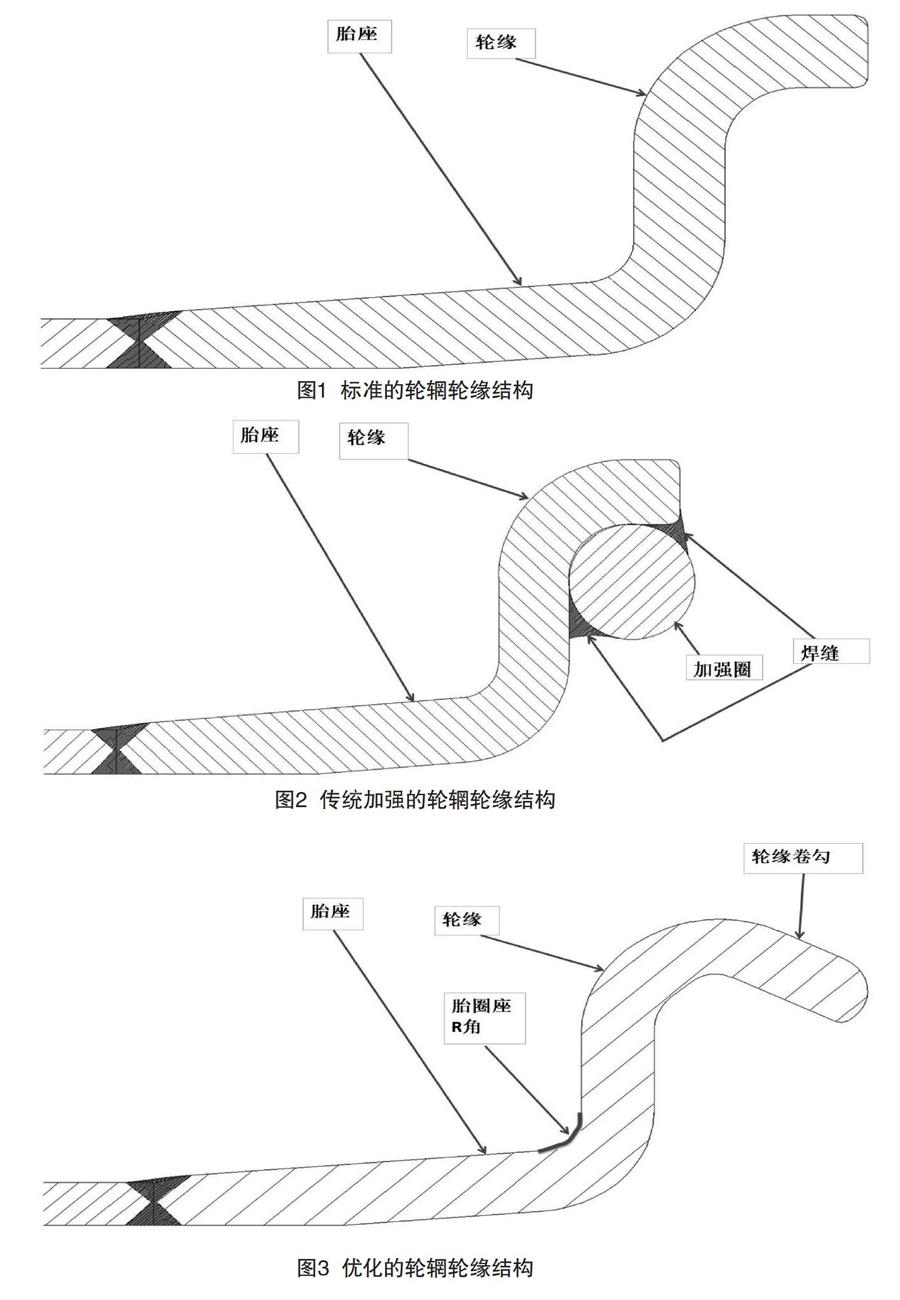

1.1 標準的輪輞輪緣結構

標準的輪輞輪緣結構如圖1所示。

1.2 傳統加強的輪輞輪緣結構

為了加強輪輞輪緣部分的強度,采用局部焊加強圈的方式,如圖2所示。

1.2.1 ?優點

在不增加整個輪緣厚度的前提下,輪輞輪緣強度得到了局部加強,輪輞應力下降。

1.2.2 ?缺點

增加了加強圈的制作以及焊接過程,使工藝過程變得復雜,制造成本增加。另外,焊接會帶來局部的應力集中以及潛在的焊接缺陷,在使用過程中存在焊縫疲勞失效問題。

1.3 ?優化的輪輞輪緣結構

為了簡化制造工藝、降低成本,同時,不減小輪輞的強度,筆者提出一個輪緣形狀的優化方案,即加寬輪緣,并使輪緣端部勾卷少許下來,改變應力分布,如圖3所示。

2 ? ?輪輞結構分析及驗證步驟

為了確認優化的輪輞輪緣結構是否比傳統加強的輪輞輪緣結構好,需要做一些有限元分析(Finite Element Analysis,FEA)和實地測試。

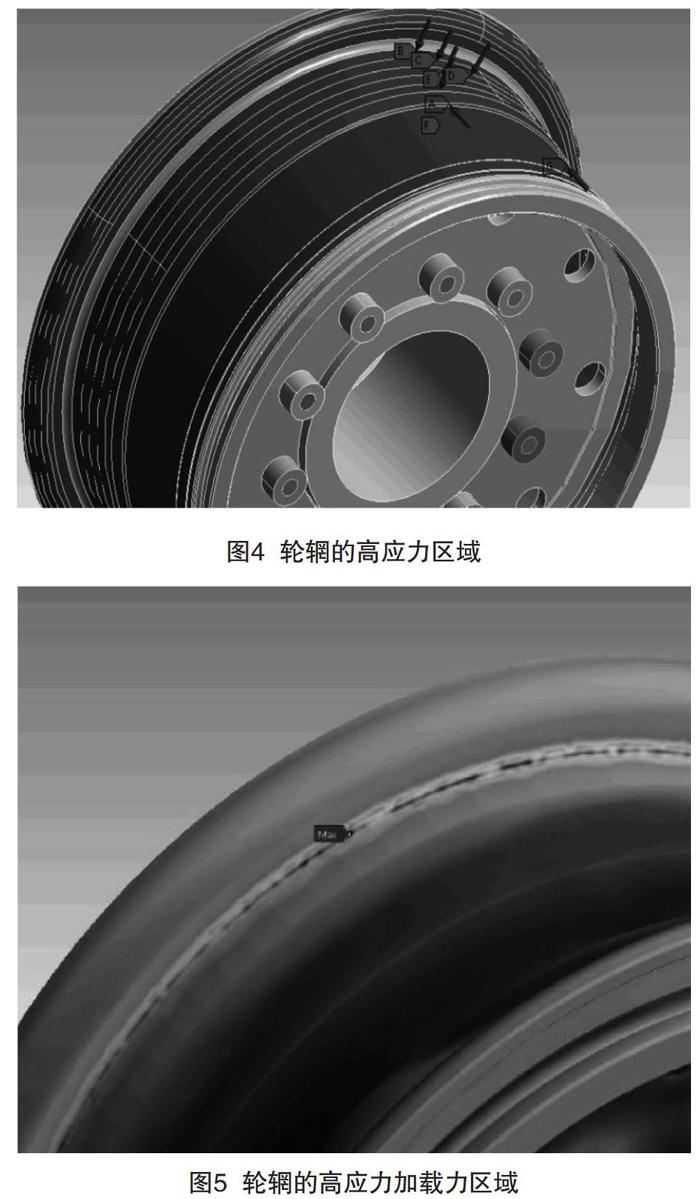

(1)確定輪輞在使用過程中的高應力區域以確定著重分析的區域。

(2)采用有限元分析,對高應力區域進行對比分析。

(3)制造輪輞樣件,將其安裝到整車上,并在輪輞高應力區域貼應力片,然后整車進行常規作業。

(4)對應力片收集到的數據進行對比分析。

3 ? 各步驟的分析情況

3.1 ?高應力區域確定

采用Creo進行輪輞模型建模,用ANSYS Workbench來模擬對輪輞施加壓力,然后通過云圖查看輪輞的高應力區域。如圖4—5所示,A—G所在部分是加載力區域,在施加力后,輪緣胎圈座R角處(見圖3)的應力是最大的,因此,將對要優化的結構分析此區域的應力情況。

3.2 ?FEA模擬對比分析

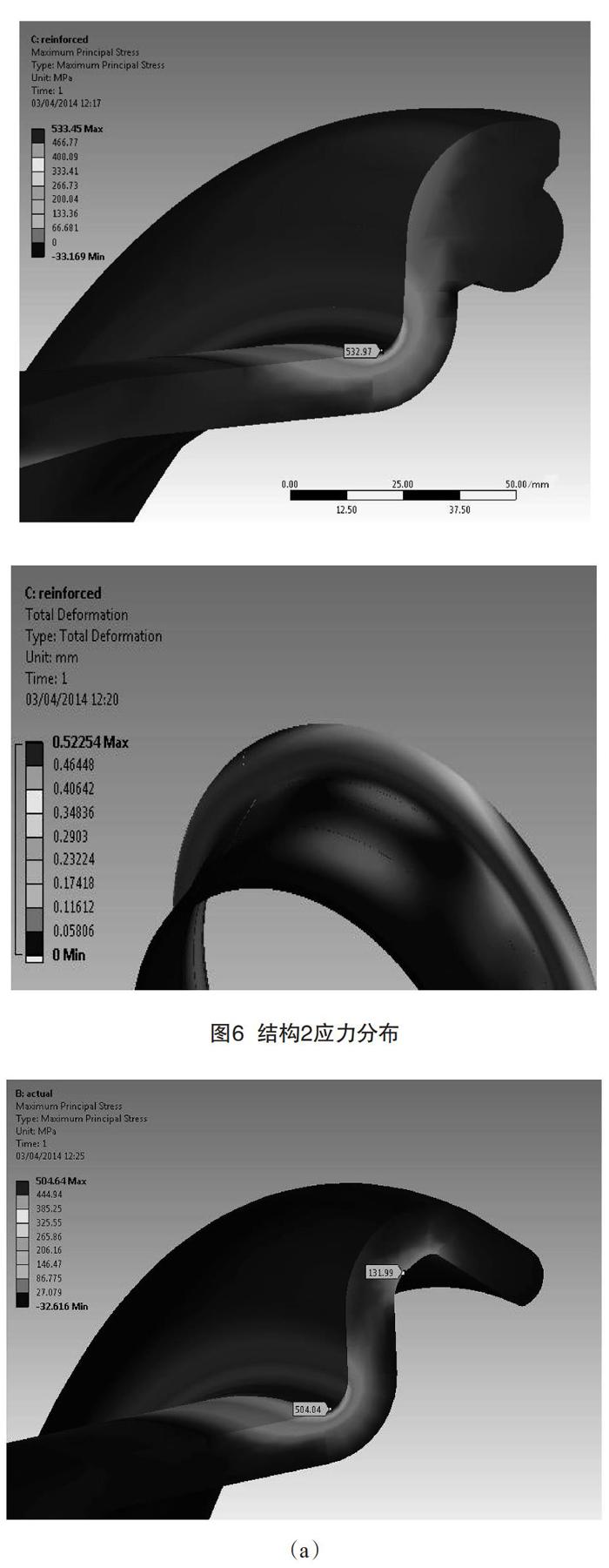

用ANSYS Workbench對圖2和圖3的輪輞結構進行相同的網格劃分,接著加載相同的力(不是真實的力,僅用于對比分析),然后對比此處R角最大的應力情況。

應力及應變云圖如圖6—7所示,結構2(見圖6)的最大主應力為533.45 MPa,結構3(見圖7)的最大主應力為504.46 MPa。因此,根據FEA的對比分析可以判斷結構3的應力分布比結構2好,有機會把輪輞的輪緣結構形狀從結構2優化成結構3,降低成本及焊接失效風險。

(a)

(b)

3.3 ?整機實際工況驗證

把結構2的輪輞裝在設備的右邊,結構3的輪輞裝在設備的左邊,然后設備進行正常的作業。輪輞的輪緣結構優化如圖8所示。

3.4 ?應力數據測量分析

結構應力片位置如圖9所示,相關數據如表1—3所示。

結構2

結構3

從以上實際工況測試獲得的實際應力值來看,優化后結構3的應力水平低于優化前結構2的應力水平,因此,此優化方案中結構3可行。

4 ? ?結語

經過分析及驗證,用加寬輪緣并使輪緣端部勾下的結構替代加強圈的結構,能夠得到比加焊加強圈設計還要低的應力,簡化了生產工藝,消除了加強圈焊接的潛在風險。在工作過程中,輪胎氣壓不足時,往下勾的輪緣結構對輪胎起到了保護作用。

[參考文獻]

[1]閆勝咎,童水光,鐘翠霞,等.基于FEA的車輪結構形狀優化設計[J].機械設計,2009(1):53-55.