載重子午線輪胎溫度變化的影響因素分析

周忠偉,李 威,徐 藝,李棟林,劉 鵬

(三角輪胎股份有限公司,山東 威海 264200)

輪胎膠料的粘彈性使其在交變應力作用下產生滯后損失,其中一部分熱能通過輪胎外表面散失,另一部分則直接引起輪胎溫度升高。當輪胎溫度升高到一定程度時,膠料的各種熱學、力學性能會下降,影響輪胎的行駛安全,甚至因過熱損壞而發生“爆胎”現象[1]。近年來,隨著汽車性能的提高和道路條件的改善,汽車的行駛速度不斷提高,汽車輪胎的溫升也大大提高,輪胎的破壞形式逐漸從力破壞為主轉化為熱破壞為主,對輪胎生熱的研究變得越來越重要[2-3]。

本工作利用紅外線測溫儀及探針式熱電偶對載重子午線輪胎表面及內部溫度進行測試,應用多元線性回歸方法建立輪胎溫度與行駛速度、負荷、充氣壓力和環境溫度等多因素變化之間的關系。

1 實驗

1.1 試驗輪胎

選取載重輪胎的規格分別為11R22.5,295/80R22.5,12R22.5,315/80R22.5和14.00R20,輪胎的設計參數等符合GB/T 9744—2015《載重汽車輪胎》。

1.2 主要設備和儀器

TJR-2-TB(Y)雙工位載重輪胎高速耐久性試驗機,天津久榮車輪技術有限公司產品;紅外線測溫儀,測量溫度范圍為-30~400 ℃,在0~199℃范圍內測量精度為±2 ℃,使用的環境溫度為0~200 ℃,美國雷太公司產品。

1.3 試驗方法

目前研究輪胎生熱的方法主要包括有限元法[4]和實測法。實測法又包括接觸法和非接觸法。

接觸法主要用于測定胎冠、胎肩等處輪胎的內溫,分為靜態法和動態法。

本研究輪胎內部溫度測量采用動態法。在輪胎滾動過程中,將探針式熱電偶從氣門嘴插入,并通過滑環裝置將其引出,測定輪胎內部空氣的溫度。

輪胎表面溫度(即胎冠部位的溫度)測量采用非接觸法,即采用紅外線測溫儀對高速滾動輪胎進行實時測量。其最大優點是不接觸即可測得物體的表面溫度分布圖,同時可借助計算機對等溫線和同一溫度的面積比率進行分析,并可進行故障探測等研究,還可從導熱的角度對滾動中輪胎內部空氣的流動進行研究。

2 結果與討論

2.1 行駛速度

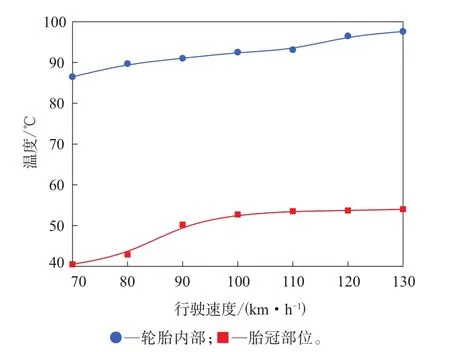

選取規格為14.00R20的輪胎進行試驗,加載負荷為44.10 kN。輪胎溫度與行駛速度的關系曲線如圖1所示。

圖1 輪胎溫度與行駛速度的關系曲線

從圖1可以看出,當輪胎以130 km·h-1行駛2 h,輪胎內部溫度高達97.6 ℃,胎冠部位溫度為54.0 ℃,即輪胎內部溫度與胎冠部位溫度相差約44 ℃。

從圖1還可以看出:輪胎溫度隨著行駛速度提高呈小幅升高,當行駛速度從70 km·h-1提高至130 km·h-1時,胎冠部位的溫度由40.5 ℃升至54℃;輪胎內部溫度由86.5 ℃升至97.6 ℃。這是因為隨著輪胎行駛速度的提高,輪胎變形頻率加大,單位時間內生熱增大,輪胎溫度升高,同時試驗過程中發現,輪胎損壞形式多為胎冠脫層。

由此可見,車輛在行駛過程中應充分考慮到行駛速度對輪胎生熱的影響,避免因輪胎溫度過高而發生爆胎事故。

由圖1可計算出行駛速度(v)與輪胎內部溫度(Ta)和胎冠部位溫度(Tb)的線性回歸方程:

2.2 負荷

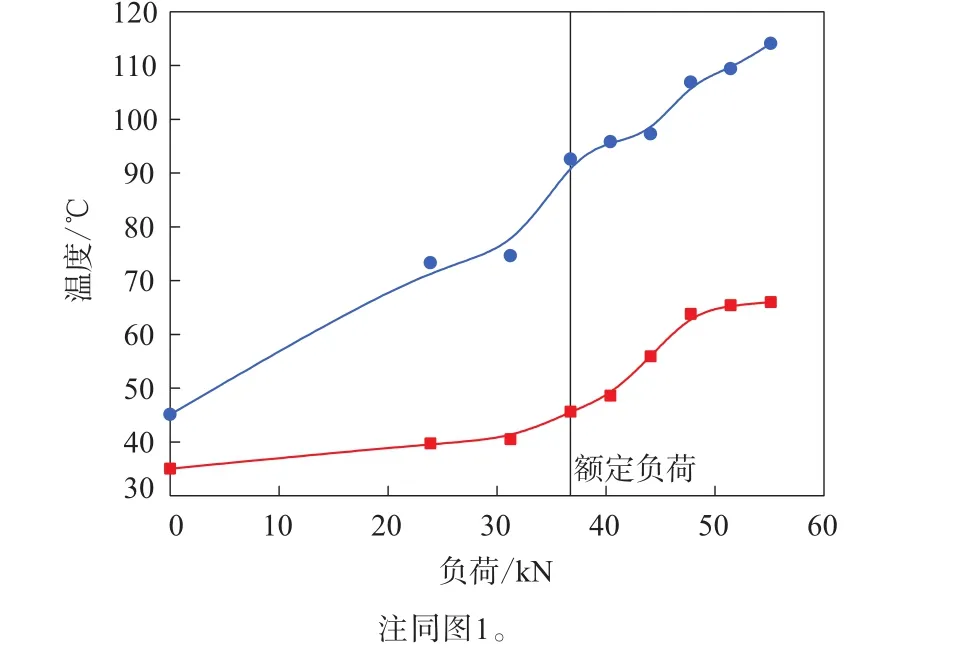

選取規格為315/80R22.5的輪胎以65 km·h-1的速度行駛100 h后測試輪胎內部及胎冠部位的溫度。輪胎溫度與負荷的關系曲線如圖2所示,輪胎額定負荷為36.75 kN。

從圖2可以看出,當輪胎的負荷由23.89 kN增至55.13 kN(即負荷率由65%增至150%)時,Tb由35.0 ℃升至66.0 ℃,同時Ta由45.1 ℃升至114.1℃。由此可知,負荷是影響輪胎溫度變化的重要因素。當輪胎在超負荷條件下運行時會發生較大變形,胎肩部位的磨損嚴重,且胎體材料的分子摩擦及部件的機械摩擦會導致Ta升高。

圖2 輪胎溫度與負荷的關系曲線

當輪胎胎冠中心表面溫度超過60 ℃(負荷率為120%)時,輪胎膠料的力學性能降低,側偏剛度和徑向剛度都會不同程度下降。為了保證載重輪胎耐久性試驗機的安全運行,減小爆胎等幾率,當輪胎的負荷率超過120%且監測到胎冠表面溫度超過60 ℃時,需要每隔2 h停止運行,對輪胎進行檢查。

由圖2可計算出負荷(F)與Ta和Tb的線性回歸方程:

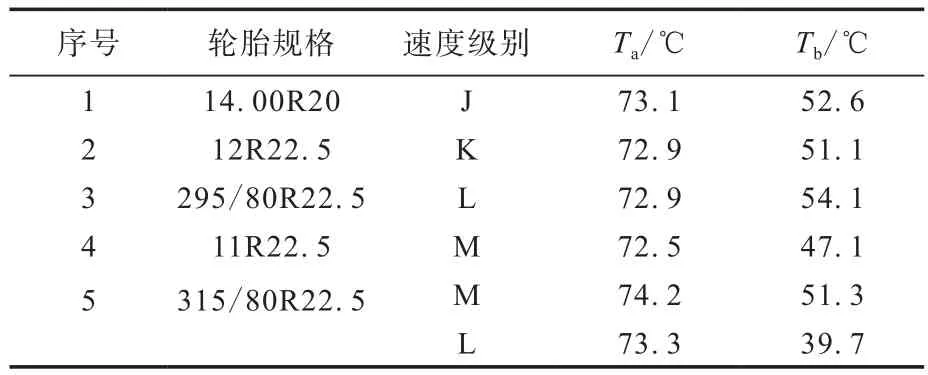

另外,考察輪胎規格及速度級別與輪胎溫度的關系。5組不同規格的輪胎分別以 65 km·h-1的速度行駛7 h后的溫度如表1所示。

表1 輪胎規格及速度級別與輪胎溫度的關系

從表1可以看出,輪胎規格并不是影響Ta的主要因素,而Tb變化無明顯規律,但與輪胎的規格有關。對于同一規格不同速度級別的輪胎(5號輪胎樣本),當速度級別由M變至L時,Ta和Tb分別降低約1和12 ℃。

2.3 充氣壓力

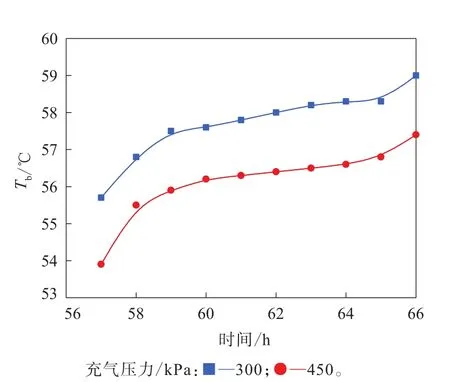

規格為12R22.5的輪胎在不同充氣壓力、120%負荷率下行駛57~66 h時間區域內的Tb變化如圖3所示。

圖3 充氣壓力對Tb的影響

從圖3可以看出:當輪胎的充氣壓力不同時,Tb不盡相同;充氣壓力為300 kPa時Tb比充氣壓力為450 kPa時高2 ℃左右。這是因為在相同負荷作用下,輪胎的充氣壓力過低,則胎體變形過大,會產生屈撓,造成輪胎過度生熱。

2.4 環境溫度

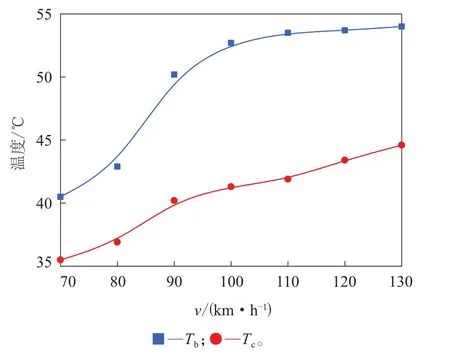

規格為295/80R22.5的輪胎在額定負荷下行駛至Tb基本不變時,即輪胎表面溫度達到穩態,改變v,考察其對Tb和環境溫度(Tc)的影響,結果如圖4所示。

圖4 v對 Tb和 Tc的影響

從圖4可以看出,隨著v提高,Tb和Tc均升高,但Tc升幅較小。當Tc升至40 ℃時,輪胎表面的熱量傳至環境的能力降低,熱量得不到有效消散而積聚在輪胎中,使Ta變高,這與第2.1節的研究結果一致。

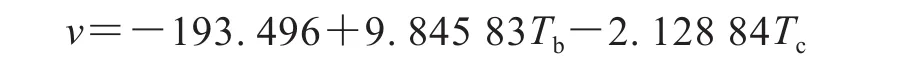

由圖4可計算出v與Tb和Tc的回歸方程:

2.5 輪胎溫度與影響因素之間的函數模型

輪胎在實際行駛過程中,往往是行駛速度、負荷、充氣壓力及環境溫度等多因素同時發生變化。輪胎穩態溫度是衡量輪胎質量的重要指標,因此,建立輪胎表面穩態溫度與實際工作條件之間的函數關系式具有實際意義。

利用多元線性回歸方法,計算建立輪胎溫度與影響因素之間的函數模型:

式中,a—f為方程系數和常數項,P為充氣壓力。

3 結論

(1)輪胎溫度隨著行駛速度的提高小幅升高,且二者近似呈線性關系。

(2)負荷是影響輪胎溫度變化的重要因素。當負荷過高時,輪胎在行駛過程中會發生較大變形,胎肩部位磨損嚴重,從而導致輪胎內部溫度升高。

(3)在相同負荷作用下,充氣壓力過低,會造成輪胎過度生熱。

(4)當環境溫度升高到一定程度后,輪胎表面的熱量傳至環境的能力降低,熱量積聚在輪胎中,使輪胎內部溫度升高。

本工作可為輪胎爆破的機理和預防研究提供依據。