靜壓支撐- 超聲振動單點增量成形件幾何誤差試驗研究

柏朗,李言,楊明順,李玉璽,林允博,趙仁峰

(西安理工大學 機械與精密儀器工程學院,陜西 西安 710048)

0 引言

單點增量成形(SPIF)是一種關于金屬板料塑性成形的新型技術,該技術集板料設計和制造于一體,能夠有效縮短新產品的研發周期,成本較低、污染較少、柔性較高,能夠滿足市場定制化和復雜化的產品需求[1]。然而,由于板料的懸空夾持特性和工具頭的局部加載特性,使板料成形時容易失穩,制件成形后容易回彈。這將導致制件的幾何誤差難以有效控制,制約該技術進一步發展和推廣,進而使得其工業化應用仍面臨著局限性和挑戰[2]。

為解決這個問題,科研工作者們做了大量工作,探究SPIF成形制件的幾何誤差產生機理,并提出了相應的措施來解決制約該技術發展的幾何誤差問題,取得了一定成果。Radu等[3]研究發現,制件的幾何誤差主要來源于制件在工具頭和夾具卸載后板料的回彈。Edwards等[4]研究了主軸轉速、進給速度、步長和轉速對聚碳酸酯板回彈的影響,并用加熱方式對回彈進行處理,取得了一定效果。Esmaeilpour等[5]應用von Mises、Hill’s 1948和Barlat Yld2004-18p 3種屈服函數,分別對7075-O鋁合金板料進行SPIF仿真,研究了應力應變分布、板厚、成形力等對回彈的影響。

為深入研究制件幾何誤差,有學者從工藝參數的角度揭示成形過程中制件幾何誤差的變化規律。Lu等[6]研究了層間距對成形制件幾何誤差的影響,發現層間距越小、制件幾何誤差越小,但較小的層間距會使加工時間顯著增加。Li等[7]以工件軸向誤差衡量制件幾何誤差,根據試驗結果得到同時降低變形能和幾何誤差的最佳工藝參數組合。范淵等[8]研究工藝參數與制件形面法向誤差關系時發現:工具頭直徑對形面法向誤差的影響最顯著,其次是層間距、進給速度、成形角,而板料厚度對形面法向誤差的影響最弱。Bedan等[9]在數控立式銑床上研究了球頭工具、半球面工具和圓角工具對1050鋁合金板料成形制件幾何誤差的影響,發現工具頭直徑對幾何誤差的影響最顯著。Taherkhani等[10]采用人工神經網絡的成組數據處理(GMDH)法,對工具頭直徑、層間距、板料厚度、進給速度、工件軸向誤差和表面質量間關系進行建模,并通過實驗對模型進行了驗證。

為降低幾何誤差,Allwood等[11]通過在初始板料空白區域增加預制孔的方法降低制件回彈量,雖然能夠降低制件幾何誤差,但減小了板料的剛性。Hussain等[12]提出應力比的概念,通過控制應力比的相關參數控制成形缺陷,取得了良好效果。Asghar等[13]研究發現,制件幾何尺寸偏差主要來自刀具軸向力和刀具偏轉引起的板料扭轉兩方面,并利用補償刀具路徑和預測板料彎曲撓度方法降低了制件幾何誤差。Guzmán等[14]研究了力與幾何誤差的關系,提出通過減小成形載荷來降低幾何誤差。Fiorentino等[15]提出一種通過補償來減小尺寸誤差的方法,該方法基于人工識別系統的迭代算法,通過在非軸對稱制件成形上采用不同刀具路徑和材料進行試驗驗證。Lu等[16]提出一種基于實時反饋策略的幾何誤差優化方法,這種反饋來源于成形過程中制件幾何形狀的預測控制模型。Lu等[17]將實時反饋策略應用在雙點局部支撐的單點增量成形中,并在試驗中分別控制制件在垂直方向和水平方向的幾何誤差。Suresh等[18]通過試驗研究了多道次成形圓錐形件、方錐形件和半球形件的幾何誤差問題,發現多道次成形可以有效提高制件側壁幾何誤差。Shrivastava等[19]對成形板料進行提前預熱,消除材料晶體結構中的缺陷,勻化晶粒尺寸與分布,經過預熱后的板料所成形的制件幾何誤差明顯提高,壁厚分布更加均勻。Wei等[20]通過實驗和模擬研究了板料回彈與制件幾何誤差的關系,發現當成形角較大時,制件的幾何誤差相對較小,二者呈線性關系。

綜上所述,國內外學者對工件軸向誤差和形面法向誤差的機理和控制方面開展了諸多研究,取得了一定效果。本文以制件的幾何誤差作為研究對象,從板料的塑性變形和彈性回彈以及材料彈塑性分層角度對其進行分區域研究,揭示制件在不同區域內幾何誤差的產生機理。針對不同區域幾何誤差的產生機理,引入靜壓支撐和超聲振動兩個輔助技術,以同時提高制件在不同區域內的幾何誤差。通過試驗分別研究兩個輔助技術對工件軸向誤差和形面法向誤差的影響規律。

1 制件幾何誤差定義

以圓錐臺為研究對象的SPIF技術原理如圖1所示。圖1中,初始板料是厚度為t的平面金屬薄板,被夾持系統中的上壓板和下壓板協同固定在機床工作臺上。特制工具頭在數控機床刀柄的帶動下沿預定軌跡逐層成形薄板坯料,工具頭直徑為D,軌跡層間距為Δz. 以典型圓錐臺制件作為研究對象,圓錐臺側壁與水平方向夾角即成形角為α,成形后目標制件的厚度為t0.

圖1 SPIF技術原理圖Fig.1 Schematic diagram of SPIF

圓錐臺制件幾何誤差分為工件軸向誤差和形面法向誤差兩部分,如圖2所示。取制件兩條正交母線上的輪廓均值為實際輪廓,虛線為理論輪廓,實線為實際輪廓。工件軸向誤差分為兩部分:1)板料夾持區域與成形初始區域之間過渡區域的板料彎曲引起的工件軸向誤差1;2)圓錐臺制件底圓板料枕包效應引起的工件軸向誤差2,在這兩處各取兩個測量點并取其測量均值作為制件的工件軸向誤差。形面法向誤差定義為實際輪廓與理論輪廓在垂直側壁方向上的偏差,該偏差取不同高度的5處偏差均值。其中,工件軸向誤差和形面法向誤差測量點位置如圖內標尺所示。圖2中,F為工具頭施加在板料上的初始成形力,ω為成形過程中過渡區域板料的下降距離,l為過渡區域板料的寬度尺寸。

圖2 制件幾何誤差定義Fig.2 Definition of geometric error

2 靜壓支撐對工件軸向誤差的影響

首先分析制件在軸向上幾何誤差的產生機理,然后針對性地將靜壓支撐引入單點增量成形技術中,來解決因板料懸空導致的工件軸向誤差,最后通過試驗研究支撐靜壓力對工件軸向誤差的影響規律。

2.1 工件軸向誤差產生機理

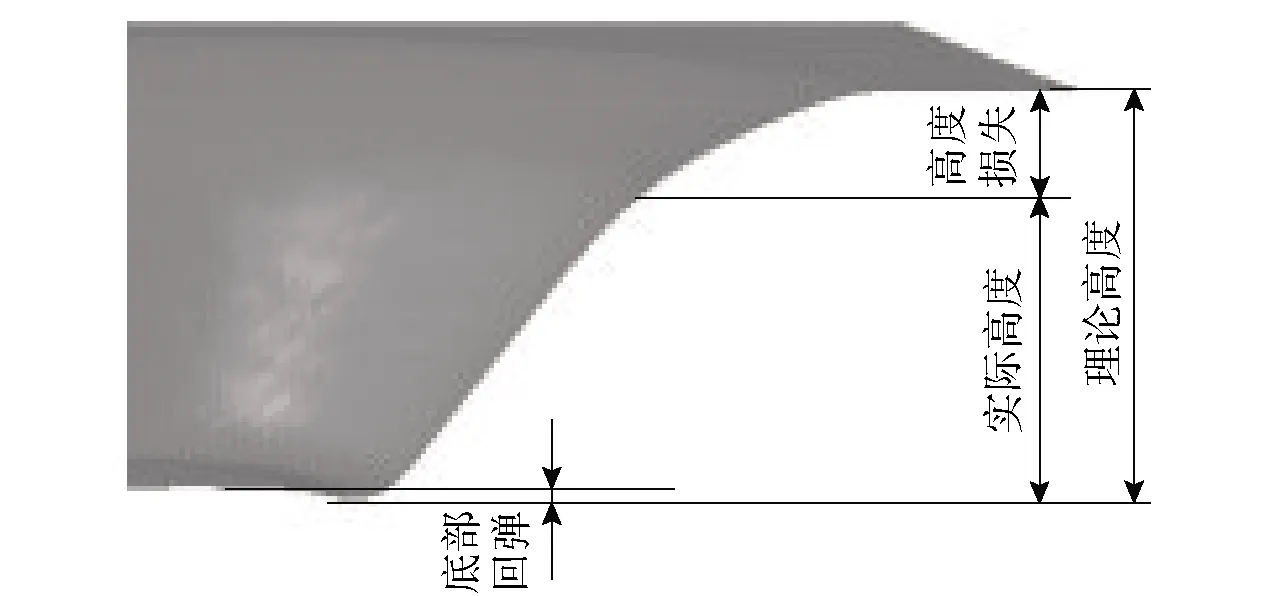

工件軸向誤差主要來自板料夾持區域與初始成形區域之間過渡區域的高度損失,以及工具頭卸載后殘余應力引起的圓錐臺底端枕包效應。

在圖2中,SPIF技術成形起始階段板料的軸向力學模型可看作是一典型懸臂梁模型。夾具對于板料的夾持區為固定支點,其與工具頭初始壓入點之間的板料為懸臂梁的臂長l,向下的軸向力F為工具頭施加在懸臂梁端部的集中載荷。該懸臂梁的撓度會隨著成形層數增多而逐漸增大。過渡區域板料會在該撓度接近材料屈服極限時,發生彈性變形向塑性變形的轉變。因此制件發生高度損失,損失值等于過渡區域的撓度值ω. 當工具頭卸載時,板料所受的軸向力F消失,此時圓錐臺底端的殘余應力失去制約而釋放產生回彈,在軸向方向形成枕包效應。高度損失和枕包效應如圖3所示。

圖3 高度損失示意圖Fig.3 Height loss diagram

2.2 靜壓支撐對工件軸向誤差影響的試驗研究

為解決因板料懸空導致的工件軸向誤差,在懸空部位引入恒定支撐來消除高度損失。為此,將靜壓支撐技術引入SPIF技術中,使板料在成形過程中始終受到恒定支撐力,其成形原理如圖4所示。電機帶動液壓泵將油箱中的液壓油從進油口打入SPIF的密閉夾具中,然后液壓油順著回油口回到油箱中,使得成形過程中的板料受到恒定靜壓,溢流閥的作用是調節靜壓大小,數值由壓力表顯示。

試驗平臺選用三軸立式數控銑床,成形工具選用由江蘇鑄鴻鍛造有限公司生產的X210CrW12型鎢系高速鋼磨削制成的半球形工具頭,其較高的剛度和硬度以及耐磨性可以有效保證制件表面質量,避免工具頭變形對制件幾何誤差的干擾。由于工具頭進給速度對幾何誤差幾乎沒有影響,為提高成形效率,工具頭進給速度設為200 mm/min. 選用深圳市東勝金屬材料有限公司生產的1060鋁合金板料作為成形材料,尺寸為φ135 mm. 圓錐臺目標深度為24 mm,選用山東泰飛潤滑油有限公司生產的L-HM46型抗磨液壓油作為靜壓油。靜壓支撐系統(見圖5)由監測裝置、成形裝置和液壓裝置三大部分組成。其中:監測裝置對板料在成形過程中的受力情況進行實時顯示,確保成形過程的穩定性,主要由傳感器、放大器、采集儀和顯示終端組成;成形裝置主要由密封夾具和成形工具頭兩部分組成,其中密封夾具由密封螺紋蓋和支撐密封腔組成;液壓裝置則由溢流閥、液壓泵、壓力表、油箱和止回閥等組成。

圖4 靜壓支撐SPIF原理Fig.4 Principle of SPIF with hydrostatic support

圖5 靜壓支撐系統Fig.5 Static pressure support system

利用圖6所示天津微深科技有限公司生產的V-TOP高精度藍光掃描儀對成形后制件的幾何尺寸進行掃描。該設備能夠實現制件形貌測量和全自動拼接,掃描精度高、速度快,能夠得到準確的制件點云數據。制件掃描前需噴涂顯影劑和貼附標記點,以實現掃描儀對制件幾何外觀的多次掃描和數據拼接,如圖7所示。將實際輪廓的點云數據導入逆向校核軟件Geomagic Qualify 2013中,得到實際制件尺寸,并與設計尺寸進行比較分析,如圖8所示。

圖6 高精度藍光掃描儀Fig.6 High precision blue light scanner

圖7 待掃描成形件Fig.7 Part to be scanned

圖8 掃制件模型Fig.8 Model of scanning part

2.3 試驗結果與討論

將工藝參數中的板厚、層間距、成形角和工具頭直徑分別設為0.8 mm、1.0 mm、50°、8.0 mm,利用靜壓裝置對支撐靜壓的大小進行調節,得到不同支撐靜壓下的成形制件。經V-TOP高精度藍光掃描儀和Geomagic Qualify 2013軟件測量分析,得到不同靜壓值下制件的工件軸向誤差。圖9(a)和圖9(b)分別為不同靜壓值對制件過渡區域工件軸向誤差1和底圓工件軸向誤差2的影響規律,圖9(c)為工件軸向誤差1和工件軸向誤差2綜合評價下的制件工件軸向誤差。

圖9 工件軸向誤差Fig.9 Axial geometric error of part

由試驗結果得知,靜壓柔性支撐可以有效降低制件工件軸向誤差。由圖9(a)可以看出,隨著靜壓的不斷增加,過渡區域的工件軸向誤差1線性減小,當靜壓值超過0.06 MPa時,工件軸向誤差隨靜壓值增大而增大,于0.08 MPa處開始趨于穩定。由此可見,靜壓支撐對于工件軸向誤差1處的高度損失具有非線性抑制作用。由圖9(b)可以看出,靜壓力對工件軸向誤差2具有非線性增大作用,非線性區域主要集中在(0.04 MPa,0.06 MPa)區間內。由此可知,在此區間內材料對于靜壓力的敏感度不高。由圖9(c)可以看出,工件綜合軸向誤差隨靜壓值的增大呈現先減小、后增大的變化規律。在0.06 MPa附近達到曲線波谷,此時綜合工件軸向誤差最小,相對常規SPIF技術降低41.98%.

3 超聲振動對形面法向誤差的影響

對制件在法向上幾何誤差的產生機理進行分析,針對性地將超聲振動引入SPIF技術中,解決因板料回彈導致的形面法向誤差,利用試驗探究超聲振動參數和形面法向誤差的相互關系。

3.1 形面法向誤差產生機理

在SPIF技術中,由于局部加載的成形特性,使得板料沿厚度方向產生了不均勻變形。因此,當工具頭和夾具卸載后制件側壁會產生回彈變形,此時應力分布情況如圖10所示。圖10中,ρ為制件中性層的曲率半徑,M為彎矩,σw為塑性拉伸區的應力,σn為塑性壓縮區的應力。圖10(a)為整個制件回彈后的輪廓示意圖,圖10(b)為在圖10(a)側壁上截取的小段板料應力應變放大圖。在圖10(b)中,板料在厚度方向上發生了彈塑性分層,產生塑性壓縮和彈性變形以及塑性拉伸3個層區。

圖10 制件彈塑性回彈彎曲的應力應變圖Fig.10 Stress-strain diagram of elastic-plastic bending of part

3.2 超聲振動對形面法向誤差影響的試驗研究

當在SPIF技術中引入超聲振動時,工具頭與板料的接觸方式不僅由持續碾壓變為高頻交變,而且二者間的摩擦力方向也發生了改變,由阻礙成形變為促進成形,且在工具頭與板料分離的瞬間潤滑液會進入接觸間隙,提高潤滑效果[21]。同時,在超聲能量介入下,材料晶體滑移面上會產生高能短波聲子,當聲子傳播到位錯晶界附近時,材料晶格位錯密度和位錯速率會有很大提升,晶粒也會更加細化,宏觀表現為材料的塑性變形能力提高。Shalvandi等[22]在研究金屬塑形成形過程殘余應力時發現,超聲振動能夠將其降低大約40%,極大地提高材料的成形性,降低制件因殘余應力引起的回彈。因此,本文將超聲振動引入SPIF技術中,解決因板料回彈導致的形面法向誤差。試驗平臺和試驗材料以及幾何誤差測量裝置與靜壓支撐試驗所用一致,超聲振動系統(見圖11)上端與機床刀柄相連,下端與工具頭連接;聯軸器通過4個均布緊定螺釘實現振動主軸和機床刀柄的同軸連接。振動主軸由換能器和變幅桿組成,安裝在主軸外殼內。振動主軸正極和負極通過導線連接到超聲波發生器,選擇無級調頻超聲波發生器作為振動發生器,其頻率可在8~75 kHz范圍內連續調節,調節精度為0.1 kHz[23]. 選用理論工作頻率在10 kHz、20 kHz、30 kHz、40 kHz、50 kHz左右振動主軸,研究不同振動頻率對形面法向誤差的影響。振動主軸內的壓電換能器在超聲波發生器相應頻率交流電的激勵下發生共振,借助變幅桿對振幅進行放大,最終輸出到工具頭上沖擊板料。

圖11 超聲振動系統Fig.11 Ultrasonic vibration system

3.3 試驗結果與討論

通過試驗測得發生器功率與振幅的匹配關系為:功率246 W、606 W、1 203 W、1 795 W、2 234 W,對應振幅0.01 mm、0.03 mm、0.05 mm、0.07 mm、0.09 mm[24].頻率可以由發生器直接進行無極調頻。將工藝參數中的板厚、層間距、成形角、進給速度和工具頭直徑分別設為0.8 mm、1.0 mm、50°、200 mm/min、8.0 mm,試驗研究超聲振動參數與形面法向誤差的相互關系,如圖12和圖13所示。

圖12 頻率對形面法向誤差的影響規律Fig.12 Influence of frequency on normal error of shape surface

圖13 振幅對形面法向誤差的影響規律Fig.13 Influence of amplitude on normal error of shape surface

由圖12可以看出,形面法向誤差隨著頻率的增大而減小。當頻率在10~30 kHz范圍內時,頻率對形面法向誤差影響較弱。頻率一旦超過30 kHz,材料吸收的超聲振動能量使原子的動能和勢能發生躍遷,進而轉化為材料的塑性變性能,降低材料的楊氏模量,使材料產生軟化效應,這對殘余應力有很大的抑制和降低作用,進而使制件形面法向誤差急劇減小。此外,根據曲線的斜率差異可以得知:振幅越大,頻率對于材料的軟化效果越顯著。

由圖13可以看出,形面法向誤差同樣隨著振幅增加而減小。在頻率較小工況下,振幅對形面法向誤差的影響并不顯著。這是因為較小的頻率不足以提供使材料發生軟化效應的振動能量,此時增大振幅相當于略微增加層間距,對幾何誤差影響不大。而一旦頻率超過30 kHz,材料將發生軟化效應,形面法向誤差對振幅的敏感度顯著增大。由此可知,若要通過振幅來改變制件形面法向誤差,必須將頻率先調整到30 kHz以上。由圖12和圖13分析得出,當振幅為0.09 mm、頻率為50 kHz時,制件形面法向誤差最小,較常規SPIF技術降低84.21%.

4 結論

SPIF技術在成形圓錐臺過程中,制件會存在彎曲和回彈兩種影響幾何誤差的現象。本文對這兩種現象進行了深入分析,得到制件在不同區域內幾何誤差的產生機理;針對性地引入靜壓支撐和超聲振動兩個輔助技術,降低制件在不同區域內的幾何誤差。通過試驗研究了兩個輔助技術對幾何誤差的影響規律。得出主要如下結論:

1)工件軸向誤差由過渡區域高度損失(工件軸向誤差1)和圓錐臺底端枕包效應(工件軸向誤差2)兩部分組成。形面法向誤差來源于工具頭和夾具卸載后材料殘余應力引起的側壁回彈。殘余應力在制件兩側分別為拉應力和壓應力,其與材料內部彈性層共同作用下對制件側壁產生了一個彎矩為M的回彈。

2)靜壓支撐技術可以有效降低工件軸向誤差,將其降低41.98%. 該技術對工件軸向誤差1具有非線性抑制作用,對工件軸向誤差2具有非線性增大作用。將兩處工件軸向誤差綜合考慮:隨著靜壓力的增大,工件軸向誤差呈現先減小后增大的變化規律,并在0.06 MPa附近達到誤差最小值。

3)形面法向誤差隨著頻率增大而減小,當頻率在10 ~30 kHz范圍內時,頻率對形面法向誤差影響較弱。頻率一旦超過30 kHz,振動能量使材料產生軟化效應,形面法向誤差急劇減小。形面法向誤差隨著振幅增加而減小,在頻率較低工況下,因能量不足導致材料無法發生軟化效應,振幅對形面法向誤差的影響并不顯著。當頻率超過30 kHz時,材料將發生軟化效應,形面法向誤差對振幅的敏感度顯著增大。振幅對于形面法向誤差的影響依賴于頻率的取值,當振幅為0.09 mm、頻率為50 kHz時,制件形面法向誤差最小,減小了84.21%.