大型太陽能光伏發電并網系統優化設計研究

顧章平

(上海正泰電源系統有限公司)

0 引言

很久以來,人們普遍認為未來可再生綠色能源中非常理想的清潔能源是太陽能,太陽能光伏發電是一種綠色環保可再生新能源發電技術,世界各個國家紛紛持續推動光伏發電產業的發展。光伏發電并網逆變技術將會成為基礎性產業技術,與此同時,新的挑戰不斷涌現。光伏發電大規模發展將導致電網潮流的復雜化和性價比降低,電網故障保護問題也更加難以應對。這使得大型分布式和電站型光伏并網發電系統,智能光伏逆變柜的建模研究與最小單元并網逆變模塊的標準化成為必然。隨著新電改引入競爭機制與上網電價下調整(1元下調到0.72元),光伏收益的下滑,加速淘汰沒有綜合競爭力的企業,改進占據光伏發電系統成本17%~20%的光伏逆變智能柜的性能,發展1000 kW智能逆變柜作為標椎化并網逆變模塊,作為光伏發電并網大型系統的串并組合的最小單元。在行業內技術上,研發標準化并網逆變模塊具備綜合成本低、更高效率、更安全可靠、壽命更長特性的先進技術,成為大型太陽能光伏發電并網系統優化設計研究關鍵。

1 設計要求與依據

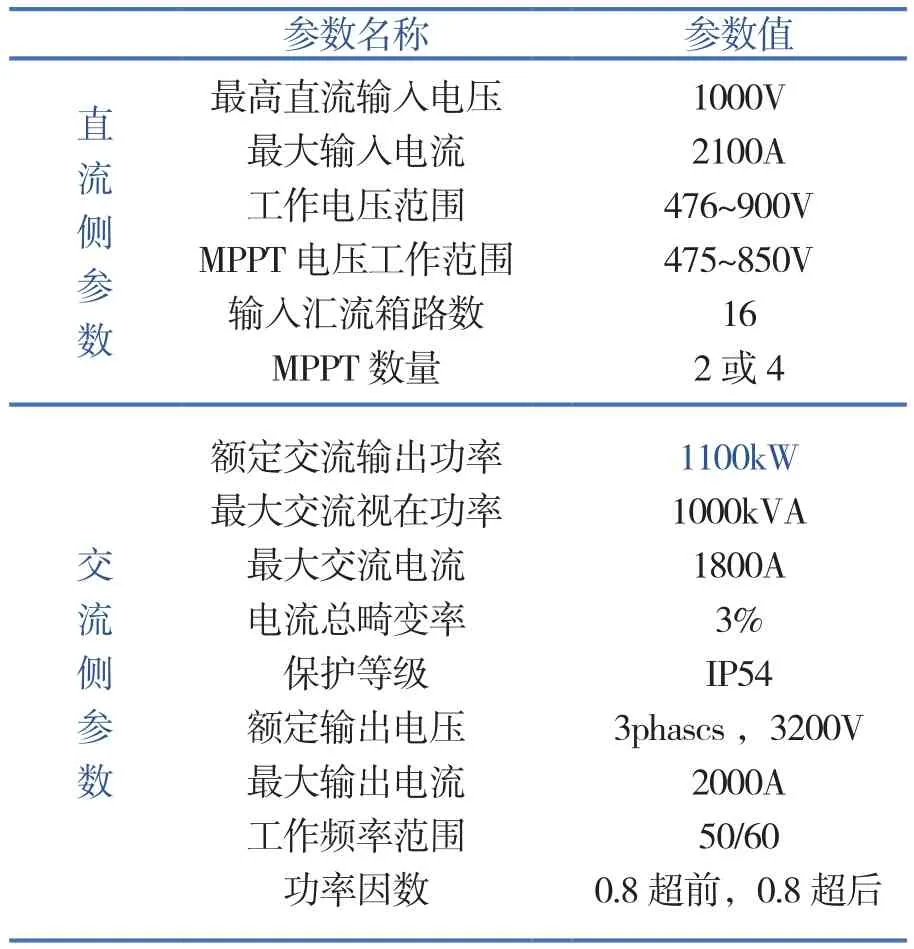

根據當地地理氣象和 實 際 需 要、NB/T 32004-2013《光伏發電并網逆變器技術規范》、所 設 計 的1000kW光伏并網逆變柜的主要技術指標見表1,符合電力轉換設備標準UL508C。

1000kW光伏并網逆變柜的逆變器選擇滿足:1000kW的三相智能逆變器模塊IPM應具有輸入較寬的電壓范圍,適應日照強度和負載的變化,保證交流電壓、波形、幅值及相位、平滑無擾動穩定、滿載或在額定功率10%要求轉換效率90%以上的輸出;在故障時逆變器自動從主網解,瞬時過載能力和各種保護功能和能力;采用大電流500kW IGBT并聯成為1MW集中式光伏逆變器其規格參數見表1所示。

2 1000kW光伏逆變智能柜的電氣原理設計

本文采用1000kW的三相智能逆變器模塊IPM并聯技術為核心、系統硬件電路按線路從下往上配置光伏組件PID效應仰制、GFDI接地故障檢測中斷裝置、預充直流與交流換流器裝置、一對并聯直流EMI濾波器與交流EMC濾波器、并網三相主隔離變壓器接升壓變,逆變柜與一次回路設備用的單相隔離變壓器、多個直流與交流接觸器和微型斷路器、交直流電流傳感器、交流電流互感器、電壓采楊、隔離開關、浪涌保護器、熔斷器、溫度采集器、變壓器溫控儀等控制開關器件、最小開關損耗發波、電路散熱、孤島檢測及控制通訊技術器件組成,并以匯流直流柜、智能逆變柜、監控網絡系統、交流柜和控制柜構成逆變智能柜,如圖1所示。設計1000kW光伏逆變智能柜的電氣電路硬件系統(見圖2)。光伏智能逆變柜主要對電氣性能、系統安全性、防雷接地、電磁和靜電屏蔽、并網全額上網的數字化網絡監控(見圖3)、高壓上網的SGV無功補償等降耗提效的系統設計,設計既要滿足系統可靠性和經濟性,又要滿足負載用電需求、可以長期可靠運行[2]。

表1 1000kW光伏并網逆變柜的主要技術性能表

2.1 光伏方陣電氣設計

本論文的大型光伏電站系統的優化設計是通過光伏發電單元系統中的N組光伏電池組串(光生伏特),與N組匯流箱串接后,接入1臺直流柜、直流柜(直流電能)接入1臺IPM(直流變交流), 1臺IPM與交流升壓系統(交流電能)、交流升壓系統再接入高壓電網(用戶或升壓并網),1臺IPM在于監控數據采集器連接,監控數據采集器由溫度儀和輻照儀提供數據,監控數據采集器由計算機控制、計算機接入光伏云網絡,光伏云網絡與遠程計算機連接,可實現遠程四遙信及無線控制作為1000kW最小光伏發電模塊的方案見圖1。

2.2 太陽能電池組件的選擇

STC標準條件下測試(輻照1000W/m2)電池溫度25C°,大氣質量AM1.5使用ClassAAA級高性能太陽模擬器(IEC60904-9),測試不確定度在±3%范圍內;電池片數60(6×10),電池片類型多晶156×156cm;測試ES250PAFW,ES255PAFW,ES260PAF電性參數對比所示,ES260PAF電性參數為最高(組件效率15.98%,最大系統電壓1000V,峰值功率260~265W,短路電流9.36A,開路電壓38.4V,峰值功率電流8.67A,峰值功率電壓30V功率溫度系數-0.48,開路電壓溫度系數-0.33,短路電流溫度系數0.02,最大保險絲額定電流15A,額定電池工作溫度47±2C°)。

NOCT條件下測試(輻照800W/m2)電池溫度20C°,風速1m/s,大氣質量AM1.5使用ClassAAA級高性能太陽模擬器(IEC60904-9),測試不確定度在±3%范圍內;經與ES250PAFW,ES255PAFW,ES260PAF電性參數對比所示,ES260PAF電性參數為最高。

太陽能電池組件選擇電性參數綜合指標最佳的260WP多晶硅組件,可以有效降低太陽能發電站的工程造價。

2.3 太陽能電池組串及組串并聯數量

當前應用于集中式逆變器的大型發電系統組件單個功率一般在 250~500W左右,綜合工程所在地緯度,滿足滑雪要求,電站型的光伏組件選用選擇方位角選為0°,傾角選為 38°固定式安裝。

光伏陣列間距設計滿足,前后排光伏組件不產生陰影為標準[3],在最小光伏發電模塊設計時,應滿足以下準則:

光伏電池組串工作溫度滿足-21.4°到70°,太陽能電池組串串聯數量按電池組件串并聯組合計算公式計算,組串輸出端電壓范圍與逆變器的輸入電壓范圍一致,組串并聯總功率應略大于逆變器的額定功率。

光伏陣列間距設計滿足,前后排光伏組件不產生陰影為標準,

式中,φ為地緯度;β為組件傾角;L為兩塊組件總長。

組成光伏方陣列的光伏組件串聯數量設計:

式中,Vmpptmin 為跟蹤最大功率的電壓最小值(V);Vmpptmax 為跟蹤最大功率的電壓最大值(V);Vpm為跟蹤智能光伏組件電壓(V);KV為跟蹤智能光伏組件的電壓溫度系數;N為跟蹤智能組件串聯數(N取整);t為跟蹤智能組件工作極限低溫(℃);t' 為跟蹤智能組件工作極限高溫(℃)。

本設計選用太陽能電池組串多晶硅光伏 260Wp組件的25℃時 MPPT 電壓時為 32.0V,太陽能電池組串開路電壓為 38.7V,開路電壓溫度系數為-0.33%/℃。當逆便器輸入電壓1000V,工作溫度為-21.4℃、太陽能電池組串光伏組件串聯數為 24、組串開路電壓為 925V、工作電壓為 736.9V;并網逆變器的直流側輸入MPPT為500~860Vdc電壓范圍。

2.4 太陽能電池方陣直流系統設計

太陽能電池方陣直流匯流箱采用12路輸入;采用光伏專用電纜PV1-F 1X4每路串接1個額定電流In≥1.42Isc(短路電流),且In≥工作溫度-21.4℃下的開路電壓 Voc的直流熔斷器;直流匯流箱的直流熔斷器接額定電流Imax≤In<1.42Isc的分路直流斷路器,直流匯流箱出口側直流電纜2×70和ZR-YJV22-1KV 2×35、2×50作為主電纜,接最大放電電流 40kA,額定電壓為1000Vdc,標稱 放電電流為 20kA的具備防失效報警防雷器,直流電壓值小于 DC1000V的四極斷路器與電池方陣負極串聯,電池方陣正極與四極斷路器串聯,出口側接由RS485通訊口與大于IP65的外殼防護等級, 實現太陽能電池方陣直流匯流箱的隔離短路故障、電器元件狀態、每路電流、輸出總功率、母線電壓、總電流與異常報警的200m以內的數據采集檢測通訊功能。

3 1000kW光伏逆變智能柜的電氣并網網絡監控設計

1000kW光伏逆變智能柜的電氣并網網絡監控設計如圖3所示。

4 太陽能發電量測算

4.1 并網光伏系統的效率分析

如表2所示,1000kW光伏逆變智能柜80%并網光伏發電系統效率包括:3.5%的太陽輻照損失,2%組串失配損失,4%溫度效應折減,3.5%的交、直流 線路損耗,其他設備老化損耗,2%的逆變器工作效率,1%的維修期檢修發電損耗,變壓器效率等。

表2 光伏系統的各項效率取值分析

4.2 并網光伏系統的發電量計算

舉例: 采用1100kVA/550kVA、 13MW最佳傾角布置的并網的光伏電站,全額上網。1000kW光伏逆變智能柜根據以下公式預測光伏電站發電量:

L=Wtη

式中,L為全年光伏并網逆變電站發電量,kWh;t為日照小時;W為光伏并網逆變電站裝機容量;η為光伏逆變系統總效率;前面計算80%。

本設計1000kW光伏逆變智能柜選用光電轉換效率≥15.8%的50000 塊260Wp 多晶硅光伏組件,功率衰降25 年不大于20%,10年不大于10%,每路組串22塊正南方位安裝廠房屋頂組成總直流輸出略大于13MW的電力。1000kWp智能并網逆變器并網+升壓站主變+SGV無功補償接高壓電網,降損提容,提效降本,年平均發電量不小于1515.183704萬kWh。

5 1000kW直流系統及通訊電源系統原理圖設計

直流系統及通訊電源系統原理如圖4所示。

6 結束語

大型太陽能光伏發電并網系統,經河北客戶光伏發電站接入應用,驗證該優化設計研究方案,以1000kW三相光伏并網智能逆變器柜為主回路和控制通訊電路的原理拓撲結構,硬件電路設計選型正確和可行,光伏逆變效率高、成本低、電網兼容性優良、使用可靠性高、安裝維護方便、具有經濟性價比高特性;大型光伏電站的建設能緩解所在地區電網缺電現象,能發揮節能及環保作用,對地方經濟發展和環境保護的貢獻巨大。