通過降低硫化機外溫提高輪胎綜合性能

朱宇石,辛國義,張立增

(朝陽浪馬輪胎有限責任公司,遼寧 朝陽 122009)

天然橡膠配方膠料在低溫硫化時的物理性能通常優于高溫硫化時的膠料[1]。但是從硫化效率方面考慮,很多輪胎企業設定的硫化機外溫都較高,且同一家輪胎企業對于不同規格輪胎通常采用相同的外溫條件。我公司原工藝也是如此,這種設定不夠科學,會造成膠料性能下降。分析認為:(1)由于配方不同,膠料的耐熱性能也有所不同;(2)不同輪胎企業的硫化機測溫點位置、模具厚度和材質不同,造成硫化機實際傳遞給輪胎的熱效率也不同;(3)不同規格輪胎的結構和使用的硫化膠囊不同,造成不同規格輪胎在相同外溫條件下所達到的最高硫化溫度和最大硫化程度也有所差異。因此最科學的外溫設定要求是使輪胎各部位所達到的最高硫化溫度和最大硫化程度都符合膠料最佳性能要求。

考慮到以上因素,我公司決定對一些市場返回率較高的產品進行生產工藝改進,通過降低硫化機外溫來提高輪胎的綜合性能。

1 主要設備和儀器

GX-YLQ-15A型輪胎斷面切割機,青島高校測控技術有限公司產品;輪胎耐久性試驗機,天津久榮車輪技術有限公司產品;TC-USB型硫化測溫儀,北京橡膠工業研究設計院有限公司產品。

2 改進目標

(1)胎面實際硫化的最高溫度從現有的(152±2) ℃降低到不超過147 ℃。

(2)降低帶束層和基部膠的最高硫化溫度和硫化程度。

(3)硫化效率控制在總時間延長不超過2 min。

(4)其余部件的硫化程度保持基本不變。

(5)提高輪胎綜合性能,減小市場返回率。

3 外溫條件的設定

3.1 模套設定溫度

降低胎面的最高啟模溫度主要是通過降低模套溫度來實現,因此要先確定合適的模套溫度。當模套設定溫度分別為164,160,155,153和150℃時,對應的胎面實際啟模溫度分別為152~153,150~152,148~150,146~147和145~146 ℃。可以看出,當模套設定溫度低于153 ℃時,實際啟模溫度滿足要求。考慮到對硫化效率的影響,試驗模套溫度選取為153 ℃。

3.2 外溫條件與發泡點時間的關系

采用3個方案的外溫條件進行發泡點試驗。方案1:模套溫度 160 ℃,側板溫度 146 ℃,其他程序不變;方案2:模套溫度 153 ℃,側板溫度146 ℃,其他程序不變;方案3:模套溫度 153℃,側板溫度 144 ℃,內壓程序調整。方案1—3的發泡點時間分別為40,41和40 min。可以看出,在其他程序不變的情況下,降低模套溫度會使發泡點時間延長。

為了保證不降低硫化效率,調整內壓程序,以提高輪胎的傳熱速度。在提高胎肩傳熱速度的同時,也可以提高胎圈和胎側的傳熱速度。為了保證胎圈和胎側的整體硫化程度不變,通過降低2 ℃側板的設定溫度來平衡內壓程序調整對胎側和胎圈的影響。最終確定采用方案1和3進行對比試驗。

4 測溫試驗

4.1 溫度對比

輪胎各部位的最高溫度和啟模溫度見表1。

從表1可以看出,與方案1相比,方案3的胎面最高溫度降至146~147 ℃之間,胎冠和胎側等位置的最高溫度都明顯降低,膠囊和三角膠中心位置的最高溫度基本持平。

表1 輪胎各部位的最高溫度和啟模溫度 ℃

綜合來看,方案3的硫化溫度達到設計要求。

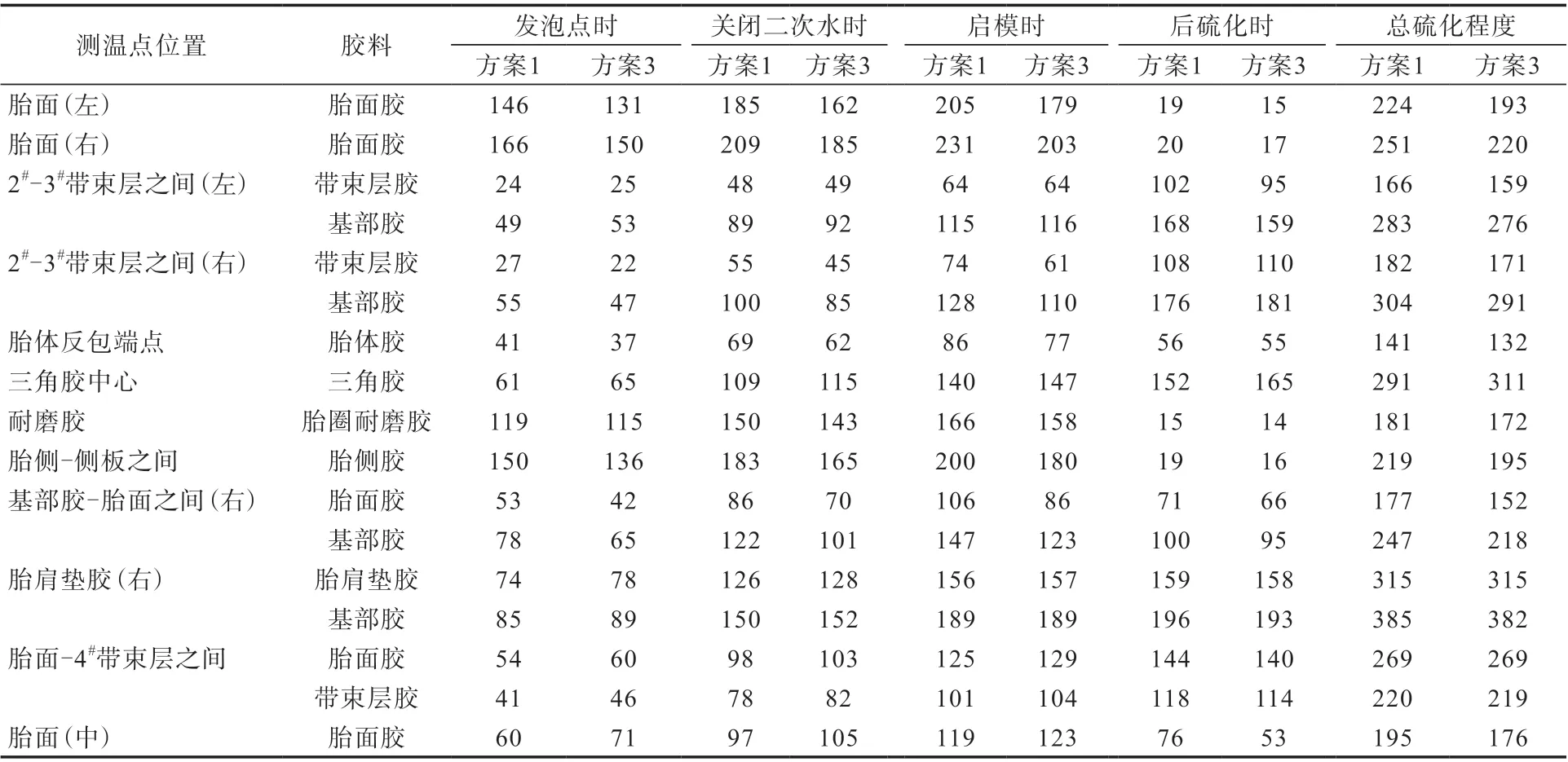

4.2 硫化程度對比

輪胎各部位在不同時間的硫化程度見表2。

從表2可以看出,與方案1相比,方案3的胎面膠、基部膠、胎體反包端點、胎圈表面和胎側表面位置在各時間段的硫化程度減小,三角膠中心位置在各時間段的硫化程度都有所增大,胎面中心處、胎肩墊膠端點以及4#帶束層與胎面之間的位置在啟模時的硫化程度都有所增大,后硫化時的硫化程度減小,總硫化程度基本一致。

表2 輪胎各部位在不同時間的硫化程度 %

5 成品試驗

經過測溫試驗,確定方案3的硫化條件是可行的,因此采用該方案進行成品試驗。

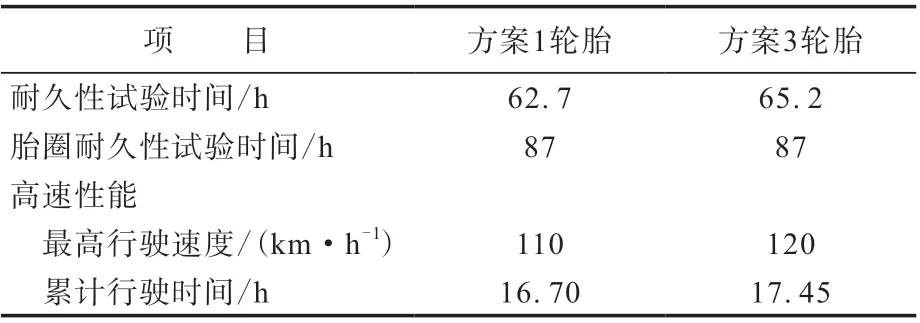

5.1 室內性能試驗

成品輪胎室內性能試驗結果見表3。

表3 成品輪胎室內性能試驗結果

從表3可以看出,與方案1輪胎相比,方案3輪胎的胎圈耐久性能不變,耐久和高速性能提高。

5.2 物理性能和粘合性能

成品輪胎耐久性試驗前后的物理性能和粘合性能見表4。

表4 成品輪胎耐久性試驗前后的物理性能和粘合性能

從表4可以看出:(1)方案1和3輪胎胎面膠和三角膠的拉伸強度在耐久性試驗前基本一致;(2)方案3輪胎胎面膠和三角膠的拉伸強度在耐久性試驗前后變化不大,說明耐久性試驗過程中的再硫化沒有使膠料的等效硫化時間超出平坦期,而方案1輪胎胎面膠和三角膠的拉伸強度在耐久性試驗后有所減小,說明耐久性試驗過程中的再硫化破壞了膠料原有合適的交聯鍵,出現了硫化返原現象;(3)方案1和3輪胎胎面膠和三角膠的拉斷伸長率變化趨勢與拉伸強度基本一致;(4)方案1和3輪胎胎面膠和三角膠的300%定伸應力在耐久性試驗前后的差異不大,拉斷永久變形有所減小;(5)方案3輪胎的胎面-帶束層和2#-3#帶束層之間的剝離強度在耐久性試驗后均大于方案1輪胎,說明外溫條件的改變使帶束層的最高溫度和硫化程度均低于現有條件,有利于改善帶束層的耐老化性能;(6)方案1和3輪胎胎側-胎體之間的剝離強度在耐久性試驗前后基本一致。

6 裝車路試

輪胎室內試驗達到設計要求后,在黑龍江和廣州進行兩個方案的路試。在廣州采用方案1和3生產的成品輪胎累計磨耗里程分別為13 024和17 067 km·mm-1,在黑龍江采用方案1和3生產的成品輪胎累計磨耗里程分別為15 462和18 000 km·mm-1。路試結果表明方案3輪胎性能提高。

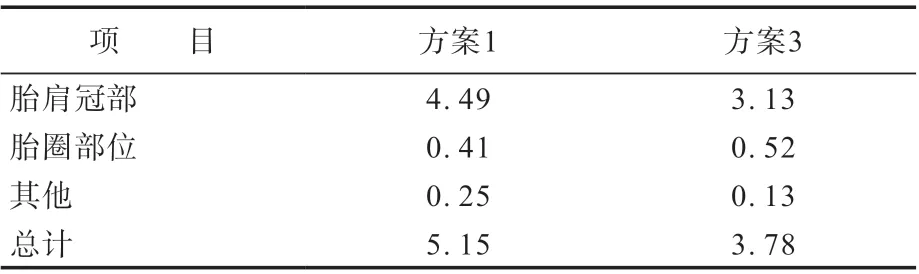

7 市場反饋

輪胎市場返回率見表5。從表5可以看出,降低硫化機外溫,可以使輪胎的總返回率減小26.6%,尤其是胎肩冠部的返回率明顯減小。

表5 輪胎市場返回率 %

8 結論

降低硫化機外溫,可以在不降低硫化效率的前提下改善輪胎的綜合性能,減小輪胎市場返回率,提高企業經濟效益;同時能節省外壓蒸汽,達到節能減排的效果。