全尾砂和廢石聯合膠結充填體最佳配比及應用①

張 靜, 劉再濤, 李永新, 王云強, 施紹威, 彭 康

(1.重慶大學 資源與安全學院,重慶400044; 2.赤峰山金紅嶺有色礦業有限責任公司,內蒙古 赤峰025450)

目前,隨著充填材料與充填技術的突破,全尾砂和廢石等固體廢物再生利用以及料漿濃度、灰砂比和齡期對充填體強度影響等研究已取得了新進展[1-3]。 隨著以全尾砂作為主要充填材料的充填技術不斷發展及應用[4-9],原常用的分級尾砂充填存在以下弊端:一是為滿足尾礦壩筑壩安全的需要,選廠尾砂可被利用于充填的分級尾砂產率低,通常還需要外購其他骨料予以補充;二是分級尾砂充填體料漿濃度低、采場濾水現象突出、排水清淤費用高、井下污染嚴重等。

我國選廠每年產生大量尾砂,此外多數礦山在建設和生產時,往往在地表堆積大量廢石,既占用土地資源又污染周圍環境。 因此,若將選廠產生尾砂和礦山地表廢石用于制備井下采空區充填材料,既可解決充填材料不足的問題,又可減少地表尾砂及廢石堆積對環境的污染[10]。

1 工程概況

山東黃金赤峰山金紅嶺鉛鋅礦(簡稱紅嶺鉛鋅礦)于1988 年開始籌建,經過多年的開采和技改,生產能力已經達到5 000 t/d。 礦山前期采用空場采礦法回采,崩落圍巖處理采空區,地表出現塌陷坑,后改用充填采礦法,采空區地壓及地表塌陷情況得以改善。 礦山原充填系統采用分級尾砂充填,隨著礦山開采規模和礦石開采總量不斷增加,尾砂產量不斷增長,大量細粒級尾砂不僅占有土地,使土地酸化,還增加了尾礦庫管理成本。 此外,由于早期開采及井下掘進開拓導致地表堆放有大量廢石占用土地,對環境造成嚴重破壞。因此,將全尾砂及廢石作為充填骨料充填到采空區,變廢為寶,有效解決現有充填系統問題和地表堆積廢石對環境造成的破壞問題,成為礦山當前可持續發展及綠色礦山建設中的技術難題。

2 充填材料性能

2.1 碎 石

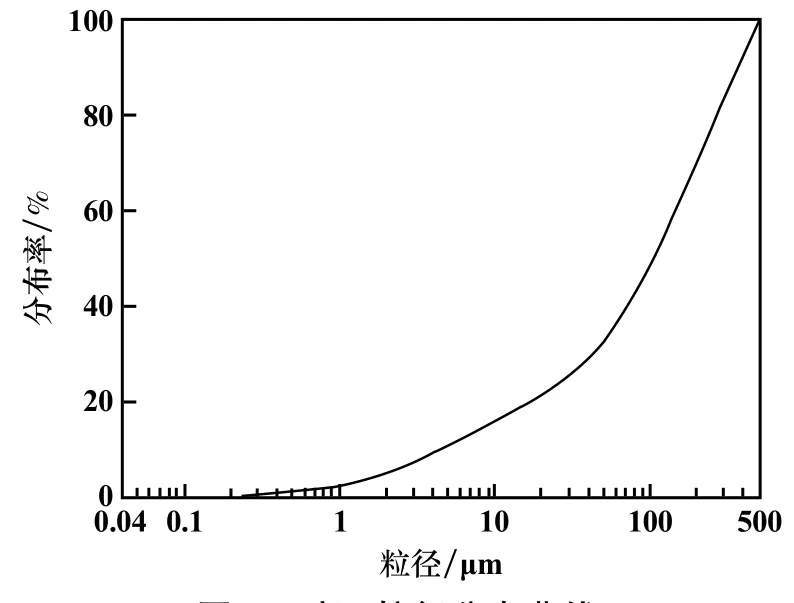

實驗所用廢石為礦山實際生產過程中產生的廢石。 井下掘進廢石運至地表后,經過廢石破碎站處理,參考國內外碎石充填經驗,綜合考慮破碎成本及管道輸送性能來確定合理粒徑組成,碎石粒徑最大為10 mm左右,其粒徑分布曲線見圖1。

圖1 碎石粒徑分布曲線

2.2 全尾砂

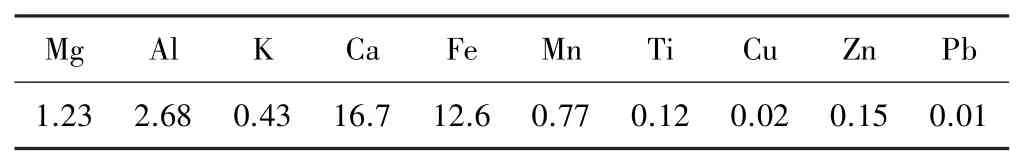

尾砂取自紅嶺鉛鋅礦選廠所產生的全尾砂,全尾砂密度3.36 g/cm3,松散容重1.813 g/cm3,松散孔隙率46.99%。 采用X 射線衍射實驗對其進行化學成分測定,結果如表1 所示。 由表1 可知,尾砂中有毒有害元素很少,用于井下采空區充填不會對井下環境及工人身體健康產生影響。 全尾砂粒徑分析結果見表2。

表1 全尾砂化學成分(質量分數)/%

2.3 膠凝材料

選用新型膠結材料(C 料),用該材料作充填膠結劑,與普通硅酸鹽水泥相比,在料漿泵送性、流動性、早期強度等方面更具優勢,且對金屬回收率沒有影響。其主要化學成分為SiO2、Al2O3、Fe2O3、CaO、MgO、SO3,無毒,無害。

根據碎石與全尾砂的粒徑分析結果可知:全尾砂粒級適中,主要分布在+0.038 mm 粒級(占47%)以及-0.02 mm 粒級(占36.5%),其中尾砂粒級較細的不利于充填脫水和快速硬化,影響膠結充填體強度。 此外,當碎石粒徑在10 mm 以下時,最大粒徑小于0.25 mm的碎石占17.3%,大部分碎石粒徑都在0.25 mm 以上,這些較粗粒徑的碎石對管道磨損嚴重,且輸送能力差。當碎石粒徑在5 mm 以下時,最大粒徑小于0.25 mm的碎石占29.1%,碎石粒度大小較均勻,因此骨料輸送性能較好,能降低管道磨損,但是相比較而言,減小碎石粒徑會增加骨料的破碎成本。 因此,單獨將紅嶺鉛鋅礦的全尾砂或地表廢石作為充填骨料不是很理想,將碎石與全尾砂按一定配比混合作為充填骨料,可有效解決以上問題,但其混合充填骨料的力學性能怎樣才能達到最優,需要通過室內充填配比試驗來確定。

3 充填配比試驗

在全尾砂物理力學性能測定基礎上,將制備好的不同充填配比參數的充填漿體注入10.0 cm×10.0 cm×10.0 cm 的標準三聯模具中制作充填體試塊。 將經刮平、脫模后的充填體試塊放至恒溫養護箱養護,養護溫度20 ℃,養護濕度大于95%。 采用重慶大學煤礦災害動力學與控制國家重點實驗室中心的島津試驗機測試養護7 d,28 d 和60 d 后的充填體試塊單軸抗壓強度。

3.1 不同灰砂比充填體試塊單軸抗壓強度分析

灰砂比是指膠凝材料與充填骨料的比例。

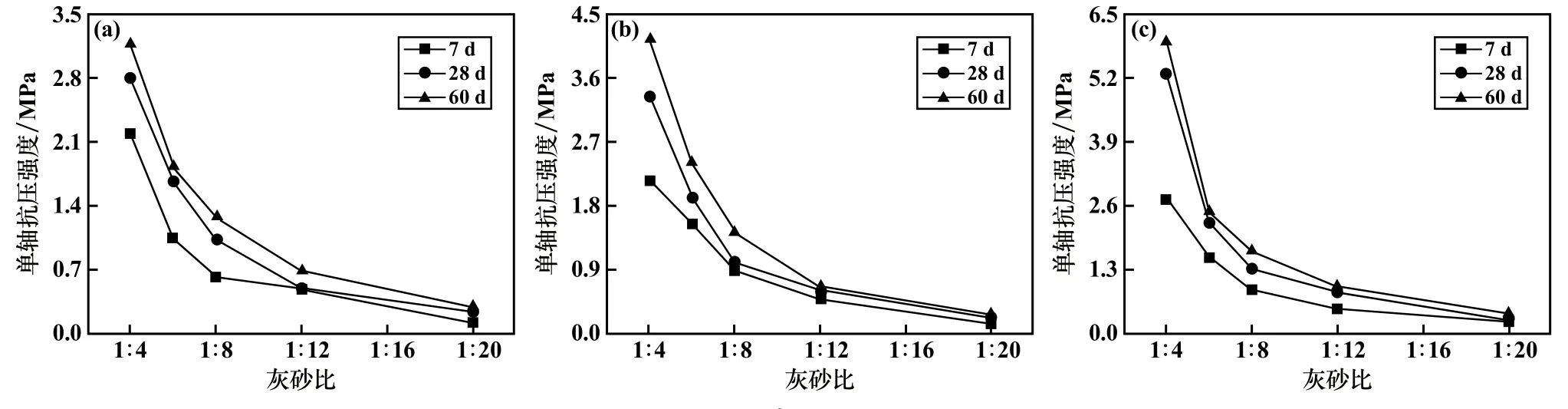

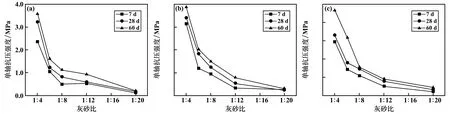

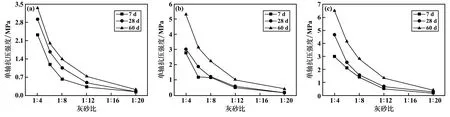

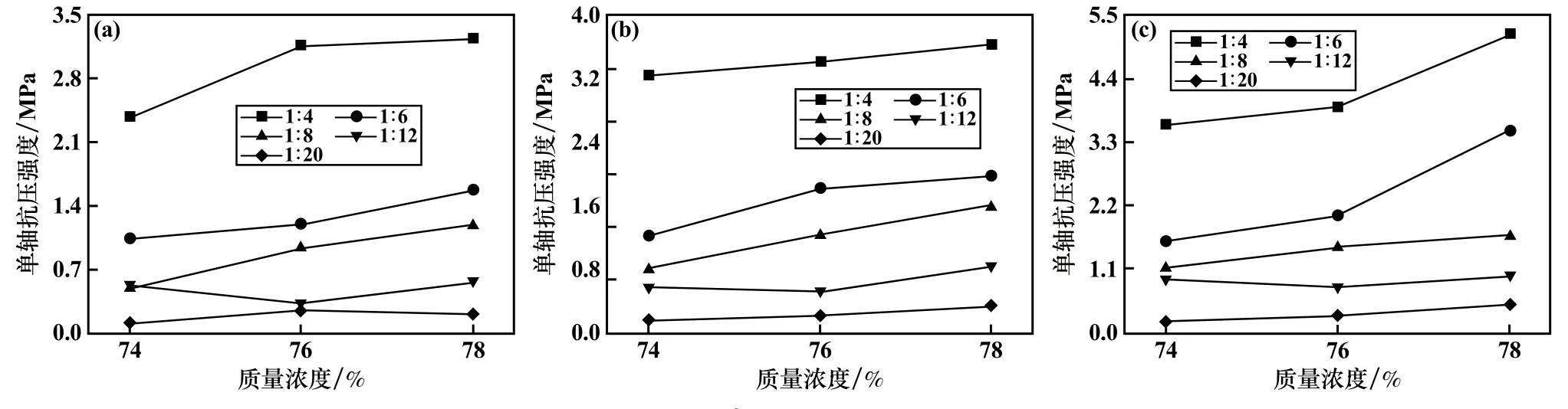

不同灰砂比條件下的充填體單軸抗壓強度特性曲線如圖2~4 所示。 由圖可見,強度特性曲線呈下凹的變化趨勢,即隨著灰砂比減小(即充填骨料比例增加),所有充填體試塊的單軸抗壓強度都呈減小的趨勢。 在灰砂比較小時,不同質量濃度、不同全尾廢石比充填體試塊的單軸抗壓強度相差不大。

圖2 全尾砂廢石比2 ∶8時充填體強度隨灰砂比變化特性曲線

圖3 全尾砂廢石比3 ∶7時充填體強度隨灰砂比變化特性曲線

圖4 全尾砂廢石比4 ∶6時充填體強度隨灰砂比變化特性曲線

3.2 不同養護齡期充填體試塊單軸抗壓強度分析

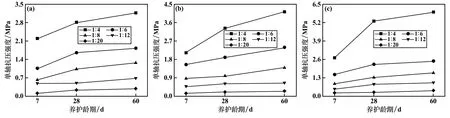

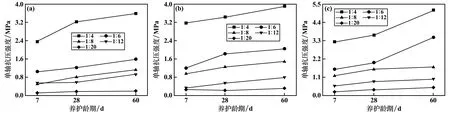

不同養護齡期充填體單軸抗壓強度特性曲線見圖5~7。 由圖5~7 發現,隨養護齡期增加,充填體試塊的單軸抗壓強度基本上都呈增大的趨勢,且試塊的單軸抗壓強度在前期養護齡期增長較為緩慢,試塊的長期強度與早期強度可能會相差較大。 此外,隨灰砂比降低,充填體試塊單軸抗壓強度受養護齡期的影響呈下降趨勢。

圖5 全尾砂廢石比2 ∶8時充填體強度隨養護齡期變化特性曲線

圖6 全尾砂廢石比3 ∶7時充填體強度隨養護齡期變化特性曲線

圖7 全尾砂廢石比4 ∶6時充填體強度隨養護齡期變化特性曲線

3.3 不同質量濃度充填體試塊單軸抗壓強度分析

不同質量濃度充填體試塊單軸抗壓強度特性曲線如圖8~10 所示。 由圖8~10 可以看出,試塊單軸抗壓強度隨料漿濃度增大而增大,這種增大的速率隨料漿濃度增大而降低。 此外,當試塊的灰砂比較小時,其單軸抗壓強度受料漿濃度的影響較小。

圖8 全尾砂廢石比2 ∶8時充填體強度隨料漿質量濃度變化特性曲線

圖9 全尾砂廢石比3 ∶7時充填體強度隨料漿質量濃度變化特性曲線

圖10 全尾砂廢石比4 ∶6時充填體強度隨料漿質量濃度變化特性曲線

4 最佳充填配比及應用

4.1 最佳充填配比

紅嶺鉛鋅礦采用上向水平分層充填采礦法進行開采,每一分層采場分兩步進行充填。 其中非膠結面采用低配比進行非膠結充填,膠結面采用高配比膠結充填。 每一分層充填膠結面充填體的28 d 齡期抗壓強度不低于1.5 MPa,非膠結充填要求充填體28 d 齡期抗壓強度不低于0.5 MPa[11]。 根據上述要求及室內試驗結果,推薦最佳充填配比及相對應的抗壓強度結果如表3 所示。

表3 推薦的最佳配比及其抗壓強度結果

4.2 工程應用

根據紅嶺鉛鋅礦礦山實際情況,充填時碎石由裝載機給料到配料站,經骨料計量機稱重后由皮帶輸送到攪拌機內;尾砂漿流入濃密機內,經計量后,泵送至攪拌機內;膠凝材料通過壓氣卸入立式筒倉,經計量后輸送至攪拌機內;充填用水通過水泵從蓄水池內引水經計量后加入攪拌機內。 上述所有充填原料在攪拌機內制備成質量濃度78%的充填料漿,通過充填泵加壓后經管道輸送至井下待充填區域進行充填。 根據采場現場工業試驗,得出以下結論:

1) 充填配比滿足充填料漿泵送要求,充填料漿質量濃度能夠控制在78%左右,采場泌水小,充填接頂效果好,未對采場穩定性產生較大影響。

2) 全尾砂廢石充填系統的應用,保證了井下充填法開采時采場地壓的穩定性,不論是采場普通充填體還是膠結面充填體的強度均能達到安全生產要求。

3) 采用全尾砂和廢石作為主要充填骨料,使得充填材料級配更合理,減少了膠凝材料的使用,達到低成本運營和安全可靠輸送的目的。

5 結 論

1) 全尾砂廢石充填材料的物化性質測試結果表明,單獨將全尾砂或地表廢石作為充填骨料不理想,而將碎石與全尾砂按一定配比混合作為充填骨料,可彌補2 種材料單獨作為充填骨料時的缺點。

2) 充填體試塊的單軸抗壓強度隨著灰砂比減小而減小,隨養護齡期增加呈增大趨勢,隨充填料漿質量濃度增大呈增大趨勢,并得到了最佳充填配比。3) 根據現場應用效果,把紅嶺鉛鋅礦選廠全尾砂和地表廢石作為主要充填骨料用于井下采場充填在技術上可行,有效利用了選廠尾砂及地表堆積廢石,達到綠色礦山生產的目的,為國內具有相似情況的同類礦山采用全尾砂與廢石混合充填提供了借鑒。