用于整體房屋木塑復合墻板的技術

藺 燾

(亨斯邁化學研發中心有限公司,上海 200245)

1 引言

近年來我國化學建材快速發展,PVC廣泛應用于板材、管材、建筑異型材以及窗框型材等。PVC木塑墻板作為新型墻體材料,與傳統的墻體材料(如黏土磚,砌塊)相比具有輕質、保溫、隔音、抗震、防火、可再生等諸多優點,但其價格相對于傳統墻體材料,價格偏高,影響其在建筑領域的大規模推廣和應用[1-2]。

在塑料制品中增加填料填充量是降低成本最直接有效的方法,但是填料過多的加入不僅影響制品的性能甚至失去使用價值,更甚者會直接影響產品的加工性能乃至不能成型。

多年PVC木塑墻體材料生產實踐中發現,填充量較高的PVC制品在擠出生產過程中真空口位置處的物料很難達到半塑化狀態,甚至出現真空口冒料的現象,最終導致生產不穩定。造成這一現象的最根本原因就是隨著填充量的增大,物料流動性變差,塑化變差。因此實現PVC制品高填充,關鍵是要提高無機填充物在基體中的分散性,增加物料的流動性及塑化能力。

本研究通過高填充墻體材料的專用配方體系研究以及專用擠出成型裝備的研究,解決了木塑復合材料體系界面能弱、流動性差、防火抑煙、高填充組分塑化困難等技術難題,開發了PVC木塑墻板的成型技術。新型木塑墻體材料屬于新一代綠色建材產品,施工快捷,節能環保,是建造周轉用房、應急房屋及新農村建設用房等村鎮宜居型住宅的理想產品。

2 高填充復合墻板配方研究

對不同表面活化劑、潤滑體系的種類和用量做了大量對比性實驗,分析不同表面活化劑、潤滑體系對物料加工成型性的影響,在保證產品性能合格,生產穩定的基礎上篩選確定出分散劑、潤滑劑、表面活性劑最優的配方組合。

復合墻板中廢料填充量的增加會造成物料塑化困難、流動性差、脆性大等問題,墻板屬于異型材,斷面結構復雜,各個部位物料流動分布差異性較大,這為高填充墻板的成型增加了技術難度。本研究的技術難點在于高填充條件下,通過調整配方,解決物料塑化困難、流動性差、成型困難等問題,同時確保物料對機械設備磨損小,正常連續生產,產品性能符合國家標準規定。

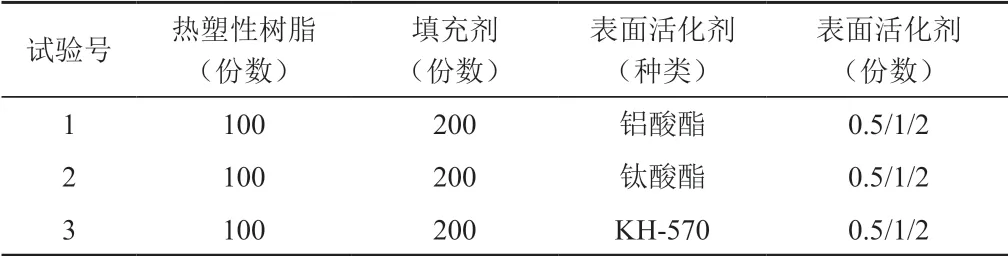

2.1 表面活性劑的研究

活性劑是一種兩性結構物質,分子中的一部分基團可與非金屬礦物粉體表面的各種官能團形成強有力的化學鍵[3]。確定表面活性劑的種類和比例,取得配方原料最優的比例和組合,研究不同表面活性劑對填料分散性和物料成型性的影響。本研究實驗所用到的表面活性劑有鋁酸酯偶聯劑、鈦酸酯偶聯劑和硅烷偶聯劑(KH-570)。實驗方案如下。

表1 表面活性劑研究實驗方案

2.2 潤滑劑體系研究

確定配方中最優的潤滑劑的種類和比例,研究不同潤滑劑體系在擠出過程中對成型性的影響及制品性能的影響。本研究實驗所用到的潤滑劑有硬脂酸鈣和硬脂酸鋇。實驗方案見表2。

表2 潤滑劑體系研究實驗方案

2.3 工業廢料填充量

在最優配方的基礎上,每次廢料填充量增加30份,每增量一次,實驗驗證一次。觀察物料真空口的塑化情況,并適時調整。在生產和實驗中出現潤滑性能、韌性指標和剛性指標失衡時,及時調整和處理,適量增加或減少加工助劑或潤滑劑,以確定最終配方。

3 工藝參數的研究

高填充復合墻板制備過程中,不同的混料和擠出工藝會對產品質量和生產產生關鍵的影響。本研究考察不同的混料和擠出工藝對墻板成型和物理力學性能的影響,確定最優的混料和擠出工藝中的技術參數。復合墻板的工藝路線見圖1。

3.1 填充劑表面改性工藝條件研究

為改善填充劑與樹脂基體之間的界面結合,生產中需要對填充劑進行表面改性,表面處理后的填充劑用于樹脂聚合物的填充材料,與未經改性的填充劑相比,生產穩定性和力學性能顯著提高[4-5]。同時,表面改性的工藝條件對改性效果有重要的影響,活化改性的溫度和時間都是需要選擇和調控的因素。

圖1 復合墻板的工藝路線

本研究將對高填充復合墻板材料填充劑活化改性的溫度和溫度恒定時間進行研究,考察改性條件對填充劑活化程度的影響,確定最優的活化改性條件。研究中將活化溫度和恒溫保持時間確定為實驗的兩個因子,進行雙因子實驗。活化溫度有105℃,115℃,120℃三個水平,活化時間有2min,3min, 4min三個水平。其中高速混料機的電機轉速設在700~800r/min。

3.2 混料工藝的研究

混料環節是加工工藝流程中一個重要的環節,是將各種原料按比例和設定的投料順序投入到混料機中,通過攪拌對原料進行混合。本研究將混料工序中的混料溫度和溫度恒定時間進行研究,考察不同混料條件對墻板產品性能的影響,確定最優混料工藝。研究中將混料溫度和恒溫恒定時間確定為實驗的兩個因子,進行雙因子實驗。混料溫度有115℃,125℃,135℃三個水平,溫度恒定時間為30s,50s,70s三個水平。其中混料機的電機轉速設在600-900r/min之間,實驗中冷混溫度定為40℃。

3.3 高填充復合墻板擠出工藝的研究

本研究所用的擠出設備是φ92/188錐形雙螺桿擠出機,當設備和原料固定后,加工工藝的控制是影響產品質量的關鍵因素。其中擠出工藝包括擠出機機筒的溫度、合流芯的溫度、模具的溫度等;另外螺桿轉速不但影響物料的塑化,也是影響產品性能的關鍵工藝參數。本研究分析了螺桿轉速和擠出溫度對產品性能的影響,實驗方案見表3。

表3 擠出工藝研究實驗方案

實驗中通過測試各樣本的靜曲強度彈性模量沖擊強度來衡量各生產工藝對產品性能的影響。生產各個環節的工藝流程及參數確定之后,進行中試生產。在中試生產中,及時發現問題并分析解決,考察產品生產的穩定性,中試穩定生產7d以上可以正式投入大規模生產。

4 擠出設備的研究

木塑墻板材料配方屬于多相、多組分體系,物料的特殊性決定了擠出用螺桿結構的特殊性。因木粉蓬松體積大,在固體輸送段需要螺距較大的輸送元件,以提高輸送能力。在壓縮段和熔融段,需要不同螺距和螺紋頭數的螺桿元件的組合,實現對物料的壓縮、塑化[6]。木粉和無機填充物的高添加量,決定了螺桿結構必須有較強的分散混合能力,剪切作用又不能太強,以避免對木纖維的破壞。

4.1 不同導程和螺紋頭數的輸送元件

本研究螺紋元件包括三頭輸送元件和雙頭輸送元件。三頭螺紋元件在相同的螺桿轉速下,可以對物料施加更高的平均剪切速率和剪切力;由于三頭螺紋元件比雙頭螺紋元件的螺槽淺,物料層變薄,三頭元件的熱傳遞性能好,利于物料塑化、熔融。在相同的剪切應力和扭矩下,雙頭螺紋元件的輸送效率高產能高。

本研究通過雙頭螺桿元件的設計提高螺桿的輸送效率,提高木粉的添加量;通過三頭螺桿元件的設計與合理布置,提高螺桿的剪切塑化能力;通過不同螺距的組合,實現了對物料的壓縮、塑化。

4.2 開溝槽螺桿元件

錐形雙螺桿擠出機具有輸送能力大、加料段螺槽傳熱面積大、物料所受的剪切速率低、螺桿所受的軸向壓力小、推力軸承和分配齒輪的使用壽命長等優點,但其混合效果較差。本項目開發的木塑墻板配方體系屬于多組分復雜體系,木粉和無機填充料添加量高,對螺桿的混合效果提出了更高的要求。對此,本項目在螺桿設計上采用了混合效果好、剪切速率小的開溝槽螺紋元件。

開溝槽螺桿元件包括軸向溝槽和垂直螺棱溝槽元件,主要作用是增強回流,提高混合、分散能力。

根據以上改進方案,設計螺桿構造,完成螺桿設計圖,預約廠家定制,進行中試實驗,在實驗中發現問題并解決,完成高填充墻板所用螺桿的進一步推廣和應用

5 結語

通過配方中的表面活性劑,潤滑體系調整以及螺桿、機筒改進,使原料在擠出過程中電流穩定,真空口的物料達到半塑化狀態,生產穩定,滿足規模化、連續化生產。

通過配方調整及螺桿機筒改進,在高填充條件下,產品性能滿足企業標準及JG/T169-2005建筑隔墻用輕質條板相應要求。

本文PVC木塑墻體材料中無機填料占總重量的70%,成本降低30%,使新型PVC木塑墻體材料的價格與傳統墻體材料(如黏土磚,砌塊)基本持平,有利于新型PVC木塑墻體材料的大面積推廣和應用。

下一步工作思路和改進措施:對擠出模具流道進行改良,在其內部開設循環冷卻水流流道,加強冷卻效果,提高擠出效率和產量。