烴化反應器及關(guān)聯(lián)設備的布置和配管設計

劉衛(wèi)峰

(連云港沃利工程技術(shù)有限公司上海分公司,江蘇連云港 222000)

化學工業(yè)作為國家的支柱產(chǎn)業(yè)之一,在國民經(jīng)濟中具有舉足輕重的地位,對人民生活和生產(chǎn)具有重要意義。化學反應過程是化工生產(chǎn)流程中的中心環(huán)節(jié),反應器是化工生產(chǎn)過程中一系列設備中的核心設備。因此反應器及其關(guān)聯(lián)設備的布置和管道設計的合理與否,將直接影響建設成本,生產(chǎn)成本以及產(chǎn)品質(zhì)量等。

1 烴化反應器及關(guān)聯(lián)設備的流程和設備布置

本文所述反應器為某苯酚丙酮項目中異丙苯裝置的烴化反應器,兩臺并聯(lián),ID 3 300mm × 4 800mm,設計壓力4.6/FV MPaG,設計溫度250/120℃,操作壓力2.2MPaG,操作溫度155℃,屬于塔式反應器,采用同徑裙座支撐,物料頂進底出。

1.1 烴化反應器及關(guān)聯(lián)設備的流程簡述

原料丙烯和苯從設備頂部進入烴化反應器,以氧化鋁作為催化劑,反應生成異丙苯。副反應有丙烯在高溫下發(fā)生聚合反應;異丙苯和丙烯結(jié)合生成二異丙苯,為減少以上副反應的發(fā)生,通過使原料苯過量,對丙烯進行稀釋。反應生成的混合物從設備底部流出,一部分去下游分離塔進行分離;一部分由烴化反應器循環(huán)泵打入烴化循環(huán)冷卻器(釜式)冷卻,之后返回到烴化反應器再次反應;兩臺反應器并聯(lián),三臺循環(huán)泵兩開一備。物料流程圖見圖1。

1.2 烴化反應器及關(guān)聯(lián)設備的布置

烴化反應器是異丙苯裝置的重要設備,布置時需要考慮方便裝卸填料、吊裝等,與相關(guān)烴化循環(huán)冷卻器、循環(huán)泵等設備集中布置。為了節(jié)省占地面積及配管方便,在異丙苯裝置主框架的北邊,增設了三層小框架,將三樓和主裝置樓層通過樓梯連接起來,兩臺反應器布置在小框架的東邊,反應器的東邊是催化劑裝卸區(qū)域,兩臺反應器南北向中心對齊布置。規(guī)范要求若反應器卸料口在下方時,為了方便運輸車輛通行,凈空不宜小于3m[1],本反應器雖然下方不通車,但側(cè)方留有車輛停放的區(qū)域,為了使催化劑卸放時能自流進運輸車輛,結(jié)合泵的NPSH要求,將兩臺烴化反應器裙座高度設計為6m,催化劑卸料口距裙座底板為3.4m,滿足了規(guī)范要求。將三臺烴化反應器循環(huán)泵布置在小框架南側(cè)地面,和主框架下其他泵布置在一起,備用泵在中間,電機端統(tǒng)一朝南。將兩臺烴化循環(huán)冷卻器布置在小框架的二樓,抽芯區(qū)域統(tǒng)一設置在北邊。三樓用于布置反應器頂部管線閥組、公用管線閥組、安全閥等,設備布置見圖2。

2 烴化反應器的配管設計

與反應器及關(guān)聯(lián)設備相連的管線眾多,包括工藝物料管線、低壓蒸汽、低壓凝液、氮氣、安全閥、火炬氣等管線;因公用工程管線配管遵從常規(guī)并無特殊要求,故不再論述。本文主要針對工藝物料管線進行論述,其工藝參數(shù)為設計壓力4.6MPaG,設計溫度250℃;操作壓力2.2MPaG,操作溫度155℃;屬于高溫管線,因此管線設計時需重點考慮管線柔性,盡量采取自然補償?shù)姆绞剑构芫€滿足應力要求,保證設備管口受力小于許用值要求。

配管時需首先確定操作側(cè)和配管側(cè),研究管口方位,合理設置聯(lián)合操作平臺,規(guī)劃裝填催化劑區(qū)域等。將反應器東側(cè)作為操作區(qū),用于設置梯子平臺以及裝卸催化劑,將人孔,填料卸料口等布置在東側(cè);將西側(cè)作為配管區(qū)進行管道布置。烴化反應器的反應溫度參數(shù)很重要,有三個熱電偶都是貫穿整個反應區(qū)域且很長,為了保護熱電偶,管口采用內(nèi)伸管型式,其中兩個在上封頭的熱電偶管口內(nèi)伸管長約6m,側(cè)壁內(nèi)伸管長約3.4m;在布置其管口方位時需考慮足夠的檢修抽芯空間,將上封頭的兩個熱電偶管口以設備中心線南北對稱布置,在封頭頂部設置操作檢修平臺;側(cè)壁熱電偶管口朝東,設置人孔操作平臺,兼顧檢修側(cè)壁的熱電偶。

原料和產(chǎn)物均含有劇毒的苯,為了防止苯泄漏,除了必須使用法蘭連接形式外(如與設備法蘭連接處,管道盲板處等),其他所有的管道閥門和管件均選擇焊接形式;所有管道上的放空和導淋全部采用密閉排放形式且為雙閥,中間加檢測閥,放空接入火炬系統(tǒng),導淋接入工藝系統(tǒng)地下管網(wǎng)進行收集。

2.1 原料管線的配管設計

原料管線管徑不大,配管相對簡單,在上游加熱后的原料苯管線(Line 01-6”)在小框架12m平臺下接入1#烴化反應器入口循環(huán)管線(Line 03-16”);2#烴化反應器的原料苯管線(Line 06-6”)是從1#烴化反應器出口管線(Line 04-20”)上引出,管線“步步高”同樣在12m平臺下接入2#烴化反應器入口循環(huán)管線(Line 23-16”),將兩組操作閥組布置在12m平臺上高點,這樣即方便閥門操作,管線也不會有積液。

原料丙烯管線(Line 02-3”)來自異丙苯主裝置,靠框架柱子“步步低”布置,在靠近反應器入口循環(huán)管線時分為兩路,分別從頂部接入兩臺反應器循環(huán)管線。

2.2 烴化反應器出口到烴化循環(huán)泵入口管線的配管設計

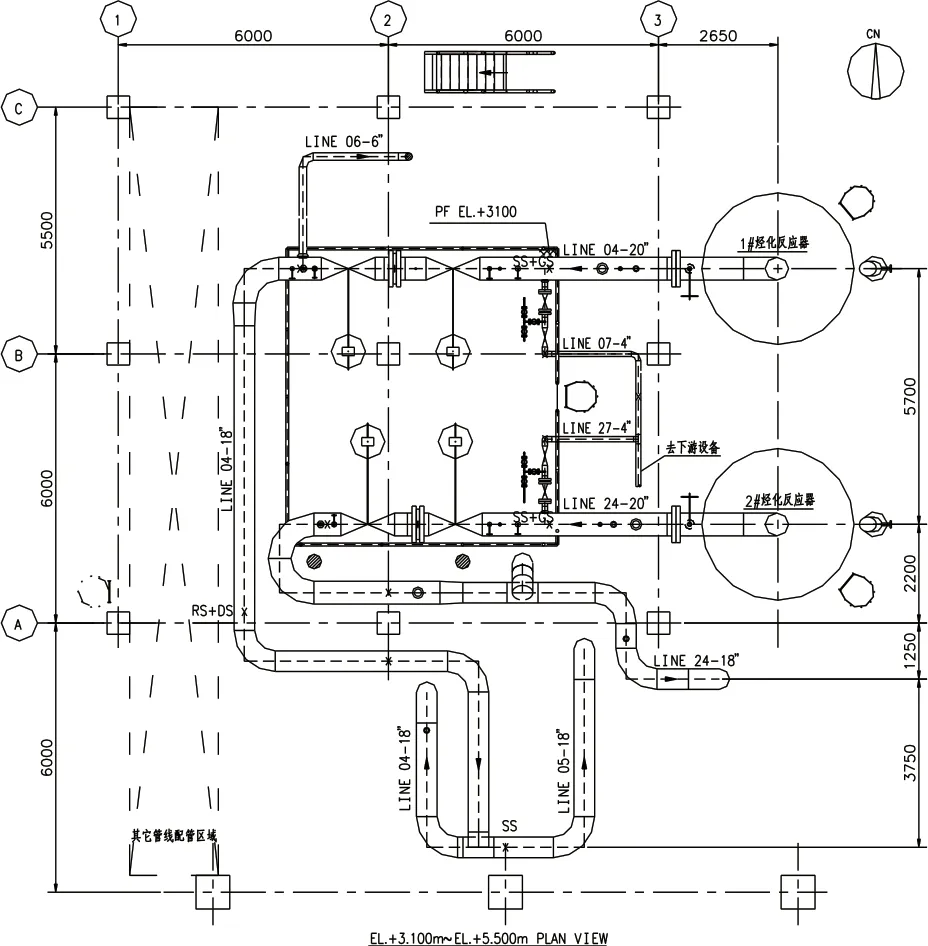

烴化反應器出口到烴化循環(huán)泵的入口管線(Line 04/24-20”)管徑大,溫度高,配管設計的重點是管道柔性,因此在反應器出口處管線設計了水平π型自然補償,在循環(huán)泵入口處設計了垂直π型自然補償;為了防止因設備膨脹使反應器出口管口力超過許用值,將出口第一個支架設置為彈簧支架加導向支架,其他采用剛性支架;管道“步步低”進泵以防止泵的氣蝕。將兩臺反應器出口管道上的切斷閥裝在水平管道上,設置了3.1m共用操作平臺,方便操作維修。管道平面布置見圖3。

圖3 管道平面布置(一)

2.3 烴化循環(huán)泵到烴化循環(huán)冷卻器管線的配管設計

烴化循環(huán)泵體積大且高度高,在設計泵出口管線(Line 08/26/28-12”)時,為了方便閥門操作且增加管道柔性,將管線從泵出口接出后降至和入口管線同高度,依序安裝閥門后從底部接入管底標高2 300mm的匯合管(備用泵是兼顧兩臺泵,因此三臺泵進出口都是相互連通的);這樣既增加了管道柔性,又不影響人員在下方通行,根據(jù)P&ID泵出口管線匯合后還需要安裝兩個串聯(lián)的孔板流量計,為了保證測量精度需要滿足前15D后5D的直管段長度,考慮到節(jié)省空間,將管線設計成U型,將兩個流量計分別安裝在U型兩側(cè),這樣既滿足了儀表直管段的要求,又增加了管線的柔性;將管線上的調(diào)節(jié)閥組安裝在5.5m平臺上靠近烴化循環(huán)冷卻器入口處。在管道支架設計時,在靠近管口處設置了止推架,以消除因軸向推力過大而造成對設備管口的破壞。在U型自然補償段兩側(cè)和調(diào)節(jié)閥組前各設置了導向架,其余各點均設置滑動架。

2.4 烴化循環(huán)冷卻器到烴化反應器頂部入口管線的配管設計

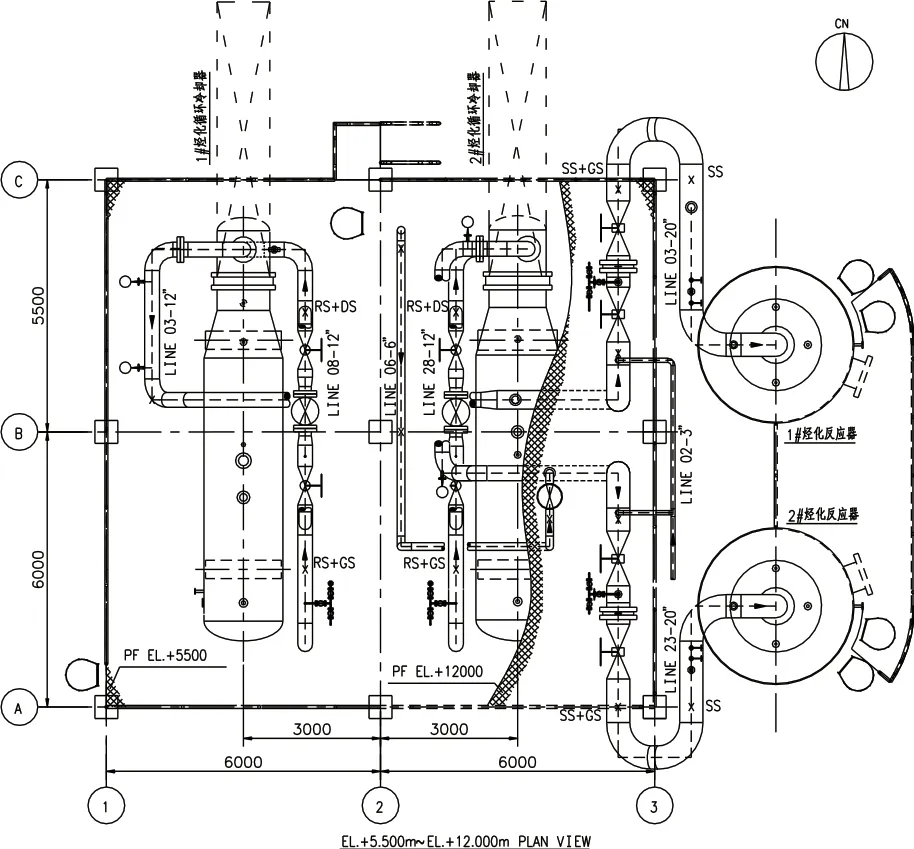

烴化循環(huán)冷卻器到烴化反應器頂部入口的管線(Line 03/23-20”)同樣管徑大,溫度高,消除應力,控制管口力則是管道設計的重點,管線設計時在烴化循環(huán)冷卻器出口設置了π型自然補償,在靠近管口水平管上增加了一對拆卸法蘭,方便設備檢修;在烴化反應器入口處同樣設置了π型自然補償,兩套反應器的配管盡量做到對稱布置,管道上的閥組集中布置在12m平臺東側(cè)靠柱的位置。管道支架設計時,考慮到設備熱脹有向上的位移,防止采用剛性支架脫空而引起管口受力超出許用值,因此應力計算時在烴化反應器入口的 π型自然補償上設置了彈簧架以及彈簧架加導向架的組合架,以滿足在各種工況下設備管口的受力均在許用值之內(nèi)。管道平面布置見圖4。

圖4 管道平面布置(二)

2.5 產(chǎn)品管線的配管設計

反應生成的產(chǎn)物除了進行循環(huán),主要還是作為產(chǎn)品送去下游分離塔進行分離,從而得到目標產(chǎn)品異丙苯;其管線管徑小(Line 07/27-4”),配管相對簡單,配管時管線走向有一定的柔性即可。分別從反應器出口管線上水平接出,將閥組布置在3.1m平臺上靠近主管,之后匯合后送去下游分離塔進行分離。

2.6 安全閥管線的配管設計

烴化反應器相關(guān)設備和管線上安全閥設置較多,且均為一開一備兩組;配管時將所有安全閥布置在小框架的最上層且高于火炬總管,集中成排布置,兩側(cè)留出檢修通道,這樣既方便集中維護又整齊美觀,在平臺下設置一根火炬次總管,將所有安全閥出口管線統(tǒng)一從上方順介質(zhì)流向45°接入,再將次總管從上方順介質(zhì)流向45°接入火炬總管。

3 小結(jié)

烴化反應器在設備布置時需要考慮設備吊裝,運輸催化劑車輛通行的道路和裝卸催化劑的空間等,與相關(guān)聯(lián)設備宜集中布置節(jié)約用地。

烴化反應器及關(guān)聯(lián)設備配管時需首先確定操作側(cè)和配管側(cè),研究管口方位,尤其注意熱電偶的方位和抽芯空間,合理設置操作平臺。對于高溫管道盡量采用自然補償?shù)男问剑蛻I(yè)保持密切溝通,找到最優(yōu)的方案,根據(jù)應力計算合理增加彈簧支吊架,符合應力要求的情況下管道盡量短且少拐彎,盡量避免出現(xiàn)袋型,管道離梁柱不能太近,以免管道變形時出現(xiàn)碰撞,閥組宜集中布置在平臺上等。