冷軋帶鋼表面清洗自適應閉環控制的研究與開發

葛 祥,賈 建,王浩晴,張 坤

(馬鋼(合肥)板材有限責任公司,安徽合肥 230011)

引言

為防止爐輥結瘤,冷軋產品在退火、涂鍍等工序前需人工通過控制刷洗電流、電解電流系數、電導率等參數對帶鋼表面進行清洗,并間歇性停機測量帶鋼清洗后的反射率以驗證清洗效果,再對工藝參數修正。為實現帶鋼表面清洗的自動閉環控制,減少人工干預,提高機組生產節奏,在清洗段出入口各增加一臺反射率測量裝置,實現根據清洗段入口帶鋼表面監測的反射率值對刷洗電流、電解電流系數、電導率等工藝參數進行自動匹配。清洗段出口帶鋼反射率測量裝置用于驗證清洗效果,并對工藝參數進行及時修正。

1 清洗設備的簡介

目前清洗工藝常采用化學清洗、物理清洗、電解清洗、熱水漂洗及邊部吹掃烘干等方式相結合,如圖1所示。通過各設備工藝參數的相互配合以達到帶鋼表面徹底清洗的目的。

圖1 清洗設備布置圖

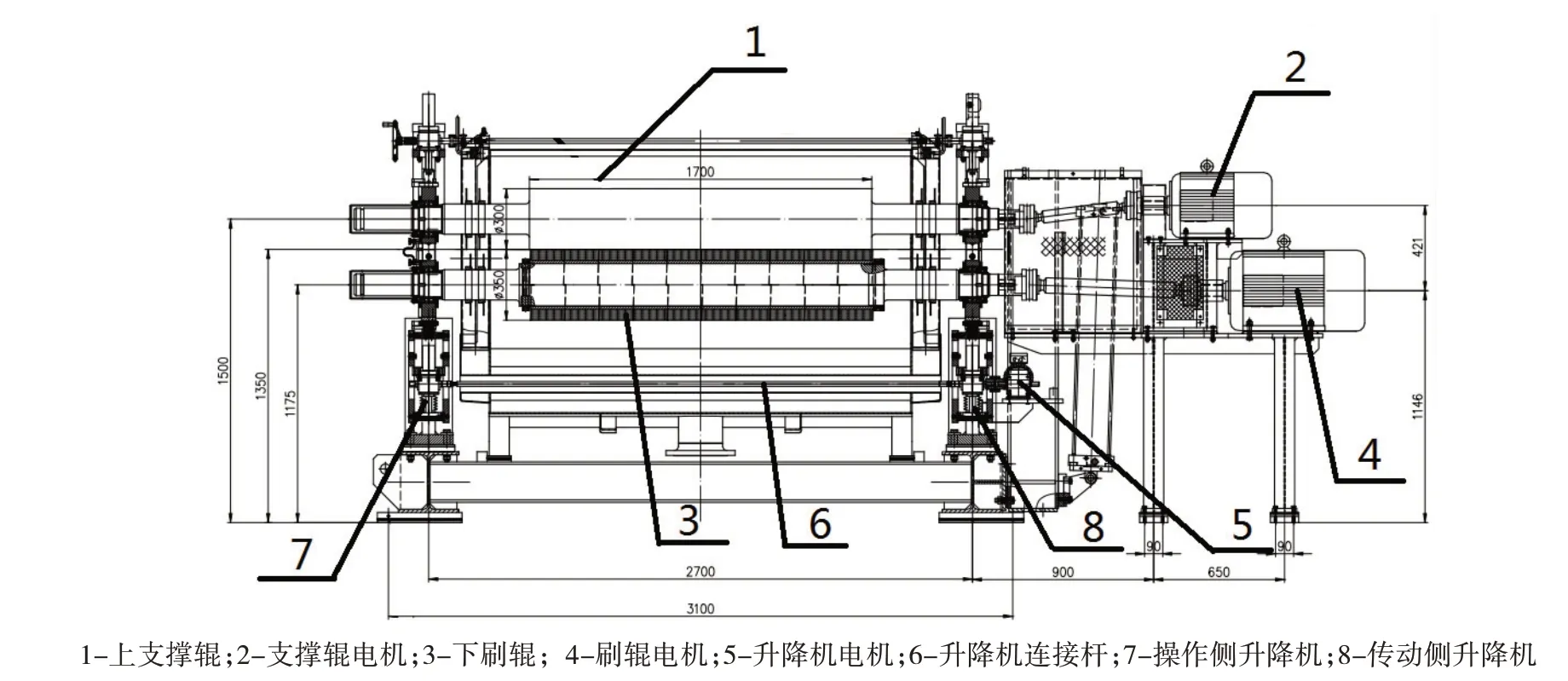

1.1 刷洗

刷洗設備主要由支撐輥、刷輥、升降機、驅動組成,如圖2 所示。刷輥和帶鋼表面的接觸壓力可以通過一臺恒速齒輪馬達驅動的螺旋升降機來調整,并在升降機調整范圍內增加一套雙向旋轉極限開關以保護調整電機的同時反饋刷輥刷毛的磨損程度。操作人員在操作畫面(以下簡稱HMI 畫面)上輸入刷輥電流設定值來優化清洗效果。

圖2 下置式刷輥

1.2 電解清洗

電解清洗裝置由整流器及電極板及電解液構成,其工作原理如圖3所示,利用電解過程中產生的氫、氧氣體清理帶鋼表面微細溝槽和凹穴中殘留的油和灰塵。主線PLC 根據帶鋼寬度及機組速度計算出電流設定值發送給電解整流器,電解整流器向電解槽內提供直流電。操作人員在HMI 上輸入電解電流系數來優化清洗效果。

圖3 電解清洗的工作原理

2 清洗控制的優化

在原設計的基礎上進行功能優化,通過新增兩臺反射率測量裝置及PLC 控制系統的開發,實現了帶鋼表面清洗自適應控制。并針對生產期間刷洗電流精度不夠、電解槽發生爆鳴及帶鋼邊部殘留水漬等問題,進行了改造與優化。

2.1 反射率測量裝置

新增兩臺反射率測量裝置,分別安裝于挖邊剪和干燥風箱后,反射率測量裝置由成像系統、機械裝置、運算處理系統等組成。成像系統是模塊的核心,由工業相機和反射光源組成。機械裝置由檢測橋架、調整機構以及相機保護箱等組成,主要起到支撐、防護、穩定和調整作用。運算處理單元由專用圖像處理板卡組成,實現對反射率數值進行處理。

2.2 PLC控制系統開發

為實現帶鋼清洗工藝的自動閉環控制,針對新增的兩臺反射率測量裝置的數據處理,自主開發并完善了PLC 控制程序,如圖4 所示。反射率測量裝置通過Profibus-DP 網絡將在線反射率監測值傳送給主線PLC,主線PLC 再將1#反射率測量裝置監測值進行層級劃分,根據不同層級的反射率值自行對刷洗電流、電解電流系數、堿液濃度等工藝參數值進行設定。主線PLC 再根據2#反射率測量裝置反饋值判斷清洗效果,當2#反射率值高于94%時,刷洗電流、電解電流系數、堿液濃度等工藝參數不予調整;當2#反射率值低于94%且超過2 s 時,主線PLC將對刷洗電流、電解電流系數、堿液濃度等工藝參數進行相應校正,以優化清洗效果;當2#反射率值低于80%且超過3 s 時,清洗段HMI 畫面報警設備停機,隨后進入人工干預模式,以保證清洗效果。鑒于對調整設備的保護并結合實際清洗效果,通過多次實踐摸索,將反射率測量值劃分為15 個層級,將2#反射率裝置校正幅度設定為5%。

圖4 PLC程序編寫與設計(局部圖)

2.3 刷洗電流精度優化

出于對調整電機的保護,在PLC 程序內設置了刷洗電流1A的調整“死區間”,導致刷洗電流精度不夠,影響清洗質量。通過在HMI 畫面上增加調整按鈕,操作人員根據刷洗電流實際值與設定值之間偏差值,按HM畫面上“+”、“-”來微調刷洗電流值。

2.4 電解槽爆鳴優化

當電解整流器輸出值超過額定值75%以上時,排氫風機原設計由于風量小,無法及時排出電解時產生的H2和O2,導致電解槽內產生間斷性異響,因此將排氫風機由恒速電機改成變頻控制并對其進行擴容。此外電極板原設計為不銹鋼材質,耐電流能力有限,易燒紅異響,因此將其更換為銅質板后,徹底解決了電解槽爆鳴問題。

2.5 邊部殘留水漬

邊部吹掃裝置原設計為噴嘴位置固定不可移動,無法實現根據帶鋼規格的變化自動尋邊吹掃,導致帶鋼邊部帶出的殘油、殘堿進入爐區,影響帶鋼質量。因此通過對邊部吹掃裝置增設噴嘴連接蝸桿、驅動電機及帶鋼邊部檢測光柵,編寫PLC 控制程序并優化HMI 畫面,實現了邊部吹掃裝置的實時調整功能。

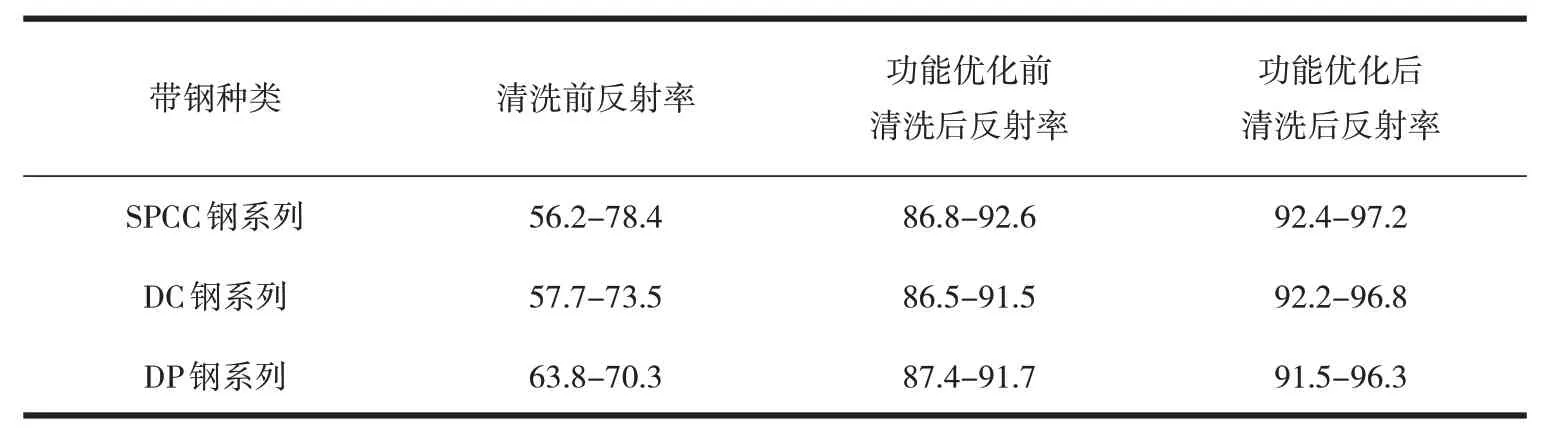

3 清洗效果

通過對清洗設備的功能優化,在不斷地完善清洗自適應控制數據模型后,最終實現了清洗的自動閉環控制。通過對2019 年度清洗設備功能優化前后不同鋼種反射率值的數據記錄對比來看,帶鋼清洗效果改善顯著,如表1所示。

表1 2019年度功能優化前后帶鋼清洗前后反射率對比表

4 結語

國內冷軋清洗機組普遍采用的是人工控制刷洗電流、電解電流系數、堿液濃度等工藝參數以達到清洗效果,馬鋼(合肥)板材公司就提高連退機組帶鋼表面清洗質量而自主開發的這套清洗自動閉環控制系統,并對清洗工藝進行了一系列優化,在解決了帶鋼表面清洗控制難的同時也保障了清洗質量的穩定性。隨著后期PLC 控制系統的不斷完善,帶鋼清洗效果將得到進一步提高。