提高焦炭質量穩定性的探索與實踐

張運生

(安陽鋼鐵股份有限公司)

0 前言

國內外高爐生產實踐證明,高爐容積越大,噴煤比越高,焦炭在高爐內所起骨架支撐作用越關鍵,因此對所用焦炭的質量要求也越高。高質量焦炭除了要求其具有較低的灰分、硫分和較高的冷熱強度以外,各項質量指標的長期持續穩定更為關鍵,因為穩定是基礎,如果沒有質量穩定的焦炭,就失去了高爐強化冶煉的基礎[1]。

1 概況

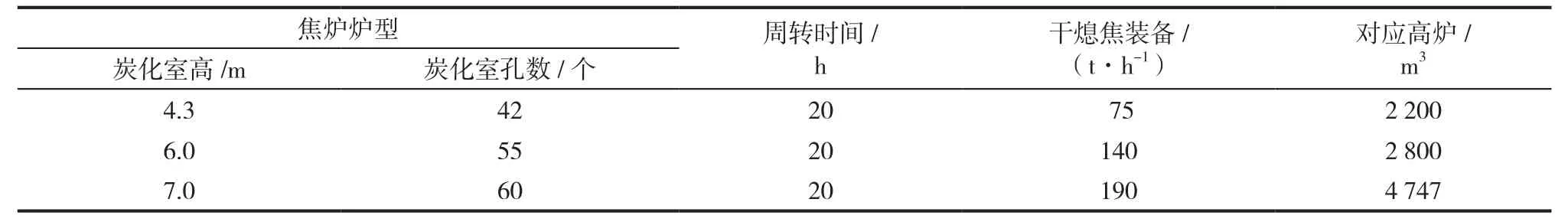

安鋼焦化廠有生產焦爐6座,分別為2座JN43-80焦爐、2座JN60-6焦爐,2座JNX70-2焦爐;備煤生產工藝為先配后粉,進廠煤以火車和汽車兩種方式運輸,其中火車運輸比例約占70%。煉焦煤進廠質檢后直接進20個儲配一體的儲煤罐,每個煤罐設計儲存能力為10 000 t。安鋼焦化廠煤焦主要工藝設備配置見表1。

表1 煤焦主要工藝設備配置

2 存在問題及原因分析

隨著安鋼鐵前生產系統的升級改造,2 000 m3和4 000 m3以上高爐相繼投產,高爐工藝裝備逐步大型化。同時,由于受場地所限及環保要求,露天煤場由儲配一體儲煤罐替代,焦炭質量的穩定性因取消混勻煤場出現下滑,這與高爐大型化要求提高焦炭質量穩定性相矛盾,因而針對這一問題進行了探討和改進。

2.1 生產條件限制

2011年,安鋼開始建儲煤罐,采用儲煤罐替代露天儲煤場,進廠煤直接入罐存儲使用。安鋼共有20個儲煤罐,但供煤礦點合計則有70余個。以肥煤為例,2007年至2011年之間,肥煤主要供煤戶(礦點)共24個,結合配用比例等,肥煤所占用的儲煤罐僅為4~5個,為保生產勢必要多個礦點的肥煤進一個儲煤罐,因同煤種不同礦點(供戶)的煉焦煤質量存在差異,就算同產地的質量也存在差異,所以在使用過程中如果不能準確掌握更換礦點的時間節點,那么在煉焦煤礦點更換,質量發生變化后,配比做不到及時調整,就會造成配合煤質量的波動。

2.2 原燃料質量波動

安鋼供煤戶多,其中部分供戶的煤質不穩定,尤其是地方供戶煤源不固定,煤源生產能力相對較差,質量波動大。甚至存在個別用戶為追求利益最大化進行惡意配洗現象,以焦煤為例,將較好的1/3焦煤和瘦煤配洗成焦煤,部分常規指標能夠達到焦煤的要求,但實際結焦性能卻差別巨大,如將配洗成的焦煤當成優質焦煤使用,勢必會造成質量波動。并且由于多個礦點(供戶)入同一個煤罐,就算出現質量波動也無法追溯[2]。

2.3 化驗結果滯后

進廠煤檢測指標較多,質檢程序復雜,化驗分析結果出來的慢。而生產上部分煤罐庫存低,來煤入罐后,根本無法等到煤質檢測結果出來后再進行使用。一旦煤質異常,按正常使用后就會對焦炭質量產生影響。

2.4 配比執行與實際要求存在偏差

配比能否有效執行,對焦炭質量影響至關重要,傳統配煤方法是依據配比按照濕基進行配重的,而實際進廠煉焦煤中不同礦點或同一礦點不同批次煤的水分大小差異較大,因安鋼沒有煤場,來煤無法混勻,進廠后直接進入儲煤罐進行使用,所以進廠煤的水分差異得不到有效調節,采用傳統濕基配煤經常會造成各煤種實際配入煤量與理論配入煤量有偏差,勢必會對焦炭質量的穩定性產生影響。

2.5 生產調整影響

因生產和原料質量變化需要配煤比做出調整時,主要是由技術人員根據生產需求依據各煉焦煤的灰分、硫分、揮發分、粘結性指標以及歷史使用效果進行經驗調配,由于煉焦用煤品種較多,各礦點煉焦煤的工藝性質、結焦特性和配合性存在差異,配比調整幅度較大有時會引起焦炭質量波動,尤其新開發的煉焦煤礦點,試用初期容易引起焦炭質量波動。

3 采取措施

3.1 建立礦點配煤體系

同煤種不同礦點的煤的質量均存在差異,有的差異較大,為了穩定焦炭質量,在公司生產、技術、采購等相關單位共同努力下,7 m焦爐實現礦點配煤,6 m和4.3 m焦爐接近礦點配煤。由于罐內煤的礦點單一,可實現原料質量溯源,在發生進廠煤質量波動時,可及時采取有效措施,在較短時間內穩定焦炭質量。實現礦點配煤至今,由于原料供應基本穩定,各工序操作規范,使焦爐焦炭質量始終穩定在較高水平。

3.2 逐步取消混洗煤

完善進廠煤質量指標控制,將煤巖指標納入進廠煤質量管理,標方差和巖相圖等列入合同考核。隨著煤巖考核指標的逐步收嚴,使進廠混洗煤比例逐步降低,目前基本杜絕了進廠煤嚴重混洗的現象。

3.3 創建三關質檢及快速質檢

進廠煤源頭不穩,煤質把控不嚴,焦炭質量也難以保證,為穩定焦炭質量,給煉鐵高爐順行創造條件,煉焦煤在進廠時先由質檢部門正常取樣質檢,此為第一關質檢;在煉焦煤卸車時,生產廠進行人員輪換抽檢,此為第二關質檢;公司職能處室輪換人員進行每日抽檢,此為第三關質檢。三關質檢結果進行比對,偏差超標進行分析追溯考核,從根本上杜絕了質檢人員責任心不強或者作弊行為。另外,在原煤卸車時取樣并進行快速質檢,要求5小時以內出結果,僅作為卸車和使用參考數據指導生產。

3.4 建立干基配煤方法

為消除水分對配煤效果的影響,采用干基配煤方法,即按時從各煤盤取煤樣,進行煤種水分檢測,執行扣除水分后按干基煤配重。采用干基配煤后,使配煤比執行的準確性和穩定性得到了較大提高。

3.5 建立“骨架煤”體系

對進廠煤進行詳細分類,將起穩定質量的優質焦煤、肥煤等關鍵煤種,定義為“骨架煤”,建立“骨架煤”使用與結構優化管理體系,確保在質量穩定前提下優化結構。每次調整配比,盡量保持“骨架煤”比例穩定,大的配比結構調整,要進行實驗驗證。在新資源開發使用上,遵循循序漸進、穩步推進、先試驗后使用的原則,避免冒進出現質量波動。

3.6 讓試驗為生產提供依據

建立健全實驗體系:即實驗室試驗焦爐方案優選后,由生產焦爐工業試驗驗證,再進行實際生產。該體系在新資源開發、結構優化、質量改善等方面發揮了科學的指導作用。

因實驗焦爐體積小,與生產焦爐存在差距,試驗焦爐再怎么改進,也不能完全等同于生產焦爐,始終會存在著一定誤差,尤其是M10重復性及規律性均不是很好。要想從試驗爐中得到一個方案,需要做一組配方,所以至少需要在試驗焦爐上做兩三爐,甚至更多爐,再根據試驗焦爐與生產焦爐關系估算出該配比在工業焦爐上的焦炭質量。為了能使實驗數據真正指導生產,并且快速準確的驗證,安鋼開展了生產焦爐單孔工業試驗,由于焦爐煤塔一般都有多個煤倉,可以同時進行不同配方的工業試驗。

4 效果

通過采取一系列措施,安鋼焦炭整體質量保持穩定,滿足了高爐生產需求,各項指標達標率均在95%以上,達到了目標要求。其中,焦炭灰分≤12.6%的達標率為97.87%、硫分≤0.8%的達標率為95.75%、M10≤6.2%的達標率為99.52%、M40≥87%的達標率為97.55%、CSR≥67%的達標率為98.01%。具體指標對比見表2。

表2 2018年焦炭質量主要指標達標率

5 結語

通過對配煤部分工藝及參數調整等,解決了長期困擾安鋼焦化廠焦炭質量穩定性的問題,為大容積高爐生產順行創造了條件,同時為同行業處理類似問題提供一定的借鑒。