大直徑泥水盾構隧道管片開裂防治對策及實踐

(中國中鐵隧道股份有限公司,河南 鄭州 450001)

大直徑泥水盾構施工中管片質量大,體積大,儲存、運輸難度及拼裝難度更大,受其自身及外部施工環境影響,管片受損和開裂現象也更加頻繁。管片產生裂紋常伴隨滲漏水,不僅隧道外觀質量、管片安裝質量不滿足施工要求,而且對隧道運行期的安全埋下不確定的隱患,非常有必要對管片裂紋進行防治研究。

1 管片開裂現象

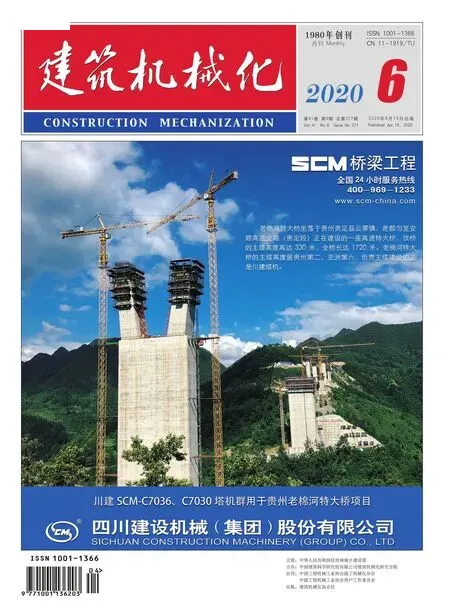

大直徑泥水盾構管片開裂現象常見的有角部破損、縱縫環向裂紋、環縫縱向裂紋3 種,出現時間一般為管片安裝過程中、管片安裝完成推進時以及下兩環掘進施工過程中。管片裂紋情況如圖1 所示。

圖1 管片裂紋情況

2 管片開裂原因分析

管片產生裂紋時主要從管片自身質量、管片安裝效果及管片受力情況等方面進行分析。

2.1 管片自身質量

管片自身質量是管片開裂的一個十分重要的因素,管片各質量指標未達標時,管片在使用過程中會出現破損、開裂等現象。因此管片在進場時應嚴格把控質量關,對管片各質量指標進行測試,對管片表觀質量進行細查,不允許管片帶“傷”進場。

2.2 管片安裝效果

1)不當碰撞 管片安裝時安裝司機在管片位置調整過程中速度控制不當會使管片間發生不當碰撞,這種不當操作常常是管片角部破損的主要原因。

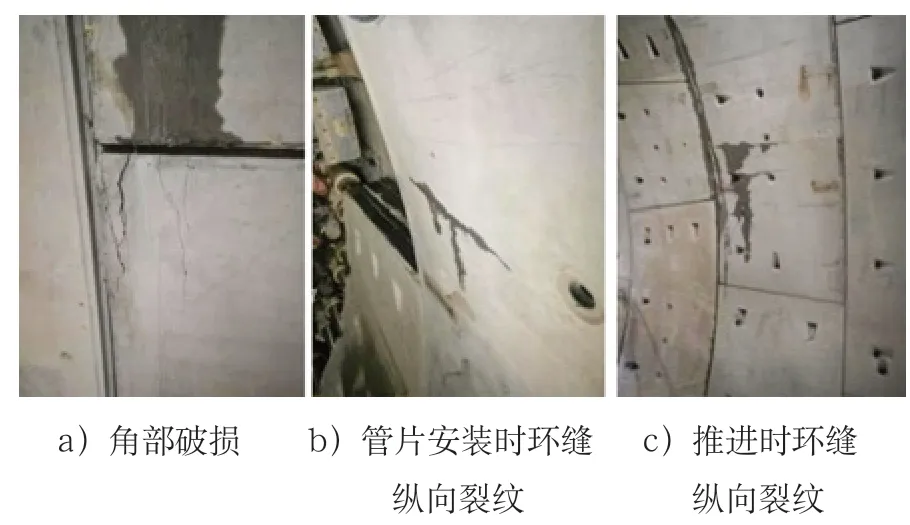

2)管片錯臺 管片安裝時產生錯臺也是施工中常見的現象,但較大的錯臺是不允許的,較大的錯臺使兩塊管片間的受力厚度減小,并會產生集中應力,是管片產生裂紋的最常見現象,錯臺致使管片開裂破損示意圖如圖2 所示。

圖2 錯臺致使管片開裂破損示意圖

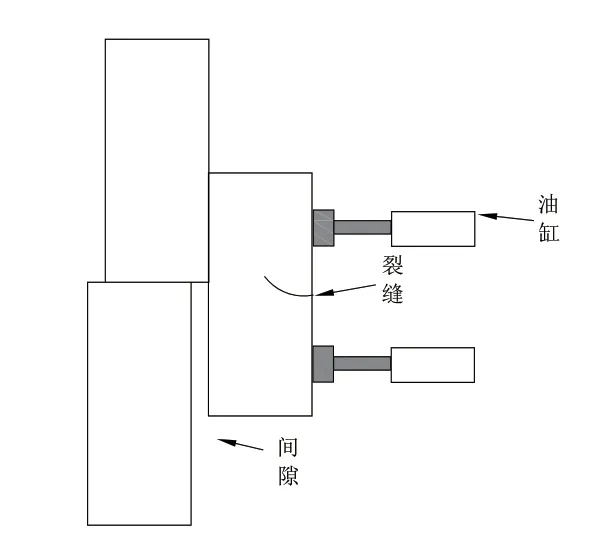

3)拼裝間隙 每環管片間設計有軟木襯墊,可以在管片安裝時起到緩沖作用,但軟木襯墊的厚度選擇及軟木襯墊的壓縮回彈質量可能會對管片間隙造成影響,一般情況下管片凹凸榫處的軟木襯墊為3mm,壓縮成2mm,其他部位的軟木襯墊為2mm,壓縮成1mm。在管片拼裝時,由于油缸的收縮,管片間會發生局部位移,出現管片間隙,導致管片環面不平整,在油缸頂回時管片可能會受力不均,導致管片出現裂紋,管片間隙導致裂紋示意圖如圖3 所示。

圖3 管片間隙導致裂縫

2.3 管片受力情況

管片受力情況除了上述安裝管片時受力外,還受到浮力、管片保護層開裂破壞和盾殼作用力等。

1)浮力 管片上浮使管片受力不均,在推進過程中,總推力增大,使管片原有裂紋發生擴展或產生新生裂紋,導致管片出現滲漏水現象。

2)管片保護層開裂破壞 管片拼裝失圓橢變,通過盾尾刷時在油脂腔“整圓”壓力作用下造成橢變位置縱縫外弧面擠壓保護層范圍內開裂;管片拼裝過程中拼裝司機誤操作,造成外弧面混凝土保護層開裂;管片外弧面保護層開裂是管片螺栓孔滲水的主要原因。

3)盾殼作用力 盾構施工盾尾間隙小,管片與盾殼之間存在著一定摩擦力,盾尾密封刷對管片環也存在一較為均勻的環向壓力,一般情況下這些荷載不會對管片結構造成影響。當盾構姿態與管片姿態不擬合時(如上部間隙小,盾構掘進過程中刀盤抬頭掘進造成加強環擠壓管片外弧面),掘進過程中盾尾加強環剮蹭擠壓管片外弧面,造成外弧面混凝土保護層開裂。

3 管片開裂應對措施

3.1 管片生產質量控制

管片在預制生產過程中,嚴格控制混凝土生產、澆筑質量,管片養護質量,避免出現管片因脫模時間過早,在養護過程中出現溫縮裂縫;盡量避免管片在運輸及存放過程中由于管片自重受壓導致管片底部端面(手孔側管片環端面在底部情況下)產生縱向裂紋。

3.2 防水材料控制

根據工程施工情況動態調整軟木襯墊材質及粘貼厚度,選擇合適的材料進行施工。在管片拼裝前,提前對管片防水材料進行檢查,對管片上一環環面進行檢查,及時清理雜物,必要時可以對軟木襯墊進行潤滑,減小管片安裝時的摩擦力。

3.3 管片安裝質量控制

管片安裝時應嚴格按照管片安裝技術要求進行施工,對管片錯臺、間隙及環面平整度等進行嚴格控制。管片拼裝質量對管片外弧面保護層的影響至關重要,管片拼裝過程不應盲目追求拼裝速度,必須先培養提升拼裝司機拼裝技術,避免出現錯臺、喇叭口、螺栓緊固困難等問題。同時對拼裝過程嚴控把控,在拼裝每塊管片嚴禁出現在止水條擠壓情況下,大幅度調整管片位置,避免出現止水條拉伸、翻轉、脫膠等現象,F 塊拼裝前涂抹潤滑劑。而且管片拼裝必須合理選擇拼裝點位,保證盾尾間隙合理,不能出現管片橢變過大、盾尾間隙過小等現象。另外,每環管片拼裝前必須將盾尾積渣、積水清理干凈,防止盾尾積渣過厚,拖起管片。

3.4 管片螺栓復緊

盾構掘進過程中,受油缸荷載作用已拼裝好的管片會發生沿盾構軸線方向的位移,該位移會使擰緊的螺栓發生松動;再隨著盾構的持續推進,油缸推力對后方已拼裝好的管片的荷載效應會越來越小,此時,螺栓的松弛效應即顯現出來,便會發生管片錯臺、接縫位置滲漏水等現象。因此,在盾構掘進過程中應及時對管片螺栓進行復緊。

3.5 掘進參數控制

1)盾構垂直姿態控制 現場可預控盾構垂直姿態,掘進姿態控制在負值,允許區間預留管片上浮量。

2)控制注漿壓力 根據管片裂紋出現的位置、數量動態調整砂漿的泵擊次數,可以對管片裂紋情況起到良好作用。

3.6 管片角部增加U形筋

由于管片角部砂漿厚度較大,為增強角部結構強度,可在管片角部增加U 形筋,增強受力。

3.7 缺陷治理

管片質量缺陷在盾構后配套拖車范圍內進行處理。首先針對開裂滲水范圍內的管片進行二次注漿,考慮管片二次注漿孔間距大,為提高管片背后注漿擴散范圍,保障補注漿效果,漿液采用單液水泥漿,水泥采用P.O42.5 普通水泥,水灰比采用1∶1;然后采用局部注改性環氧樹脂進行堵漏。若因工序影響、人員等問題導致部分缺陷拖出后配套之前未處理完成。加工制作臺車在施工行車道、煙道板牛腿植筋時共同處理。

4 工程實踐

4.1 管片設計概況

汕頭蘇埃通道工程盾構隧道采用的管片內徑13.3m,外徑14.5m,環寬2m,厚600mm,楔形環采用雙面通用型,楔形量48mm,采用“7+2+1”分塊模式,錯縫拼裝。

管片結構采用C60 高性能耐腐蝕混凝土,抗滲等級P12。環、縱縫用斜螺栓連接,防水設計采用兩道三元乙丙彈性密封墊+內側嵌縫防水。

4.2 管片破損情況

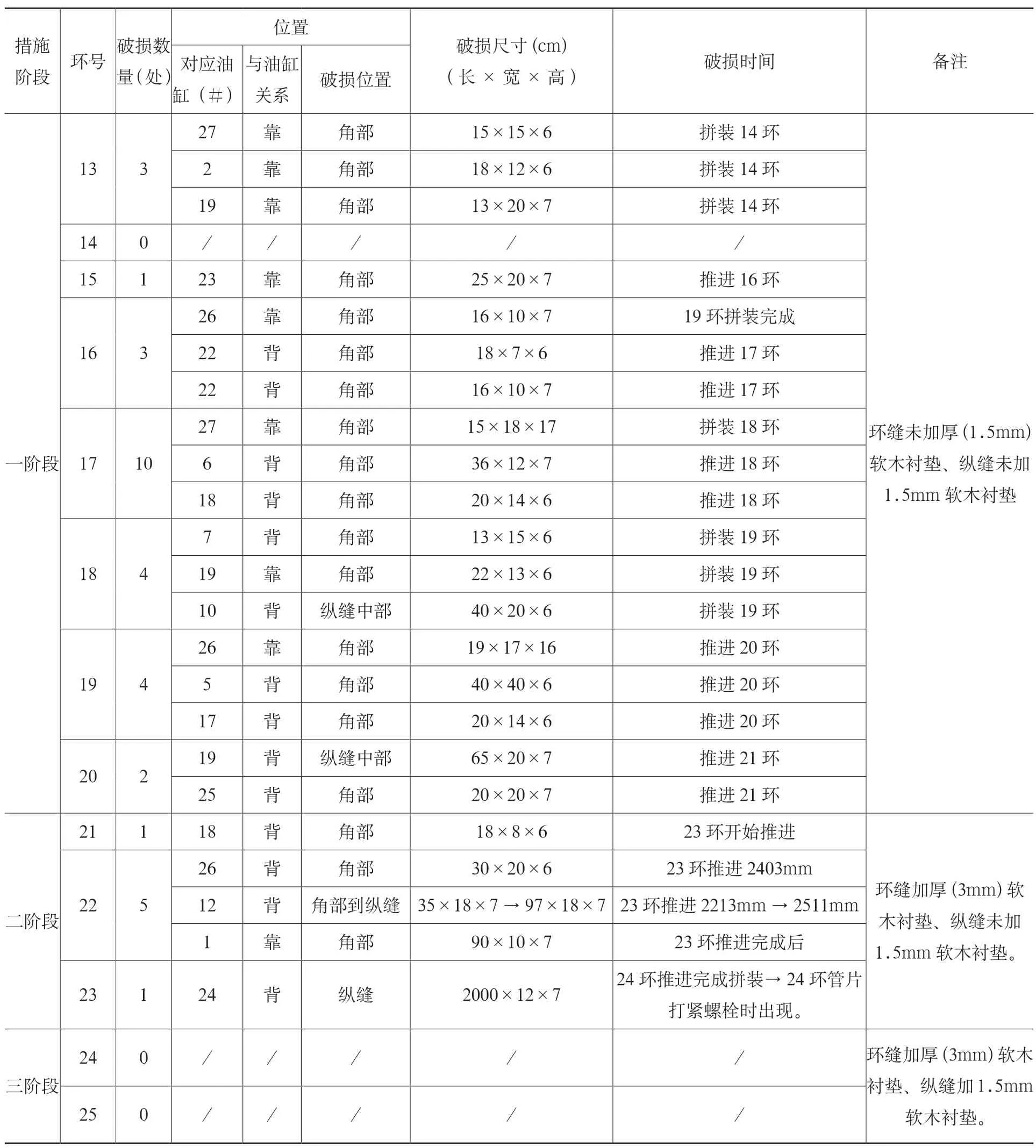

盾構始發階段出現了管片角部破損情況13環~25 環。管片按照防管片破損措施共分為3 個階段:一階段:13 環~20 環,環縫未加厚(1.5mm)軟木襯墊、縱縫未加1.5mm 軟木襯墊段;二階段:21 環~23 環,環縫加厚(3mm)軟木襯墊、縱縫未加1.5mm 軟木襯墊段;三階段:24 環~25 環,環縫加厚(3mm)軟木襯墊、縱縫加1.5mm軟木襯墊。

其中一階段13 環~20 環共計破損27 處,平均每環破損3.375 處;二階段21 環~23 環共計破損7 處,平均每環破損2.333 處;三階段24 環~25環未出現破損,平均每環破損0 處。

為研究分析管片破損的主因,13 環~25 環管片出現的破損,按照破損數量、破損位置、對應油缸位置、與油缸位置關系、破損時間(破損時管片所處位置及工況)、破損大小(角部破損環縱向長度對比)等相關因素進行統計分析,詳見表1。

13 環~25 環共計破損34 處,其中角部破損30 處,占破損總數的88.2%;縱縫破損共計4處,占總破損數的11.8%;環縫破損共計0 處,占破損總數0%;角部破損縱向邊長基本長于環向邊長;管片處于盾構盾尾尾刷位置時(推進狀態、安裝下一環管片狀態)出現破損數量為34 處,即管片出現破損時,當環管片受到了盾尾尾刷的包裹作用,在推進作用力或是安裝下一環管片的作用力時出現破損。

4.3 管片破損原因分析

針對現場施工及管片破損情況進行統計分析,得出本段管片破損主要有以下幾點原因:①安裝司機對于雙道擠壓止水條防水型式的管片安裝經驗不足,安裝精度控制不穩定;②管片大多數破損出現在角部,占比超過80%,管片角部為結構薄弱點,易產生應力集中;③管片出現破損時,基本為該環管片處于盾構尾刷位置,且管片出現的角部破損縱縫長于環縫、縱縫也出現破損(破壞應力產生于縱縫位置),環縫未出現破損,說明管片在盾尾油脂腔的包裹壓力作用下發生內縮緊(管片安裝時由于止水條硬度較大、2 道擠壓止水條、壓縮比大等因素導致縱縫為達到設計壓縮狀態),在盾構推進或者安裝下一環管片的外力作用下出現破損;④雙道擠壓止水條硬度較大(67度,設計60~70 度),壓縮比較大(32mm 壓縮至18mm),對安裝精度要求高,擠壓止水條在管片縱縫間達到極限壓縮狀態后仍然存在繼續增大的壓縮力,達到管片破損極限后出現破損(破損起始位置為止水條根部)。

4.4 管片破損應對措施

施工現場主要采取了以下對策,并取得了良好的效果:①加強對安裝司機的技術培訓,安裝司機在安裝過程中逐步摸索雙道擠壓止水條防水型式的管片安裝經驗及技巧;②增加管片環面軟木襯墊厚度至3mm,同時在管片縱縫位置增加1.5mm 厚的軟木襯墊;③在設計范圍允許值內,聯系生產廠家降低擠壓止水條硬度,取硬度值區間下限值;④在管片角部增加U 形加強筋,提高管片角部受力強度;⑤適當增加螺栓復緊次數;⑥強調盾構間隙的調節;⑦嚴格控制單次糾偏量,勤糾、微糾、慢糾,切忌一次性糾偏到位。

表1 管片破損統計表

5 結語

施工生產中管片裂紋產生的主要原因為管片受力集中,偶然因素是人為的拼裝不當。解決其破損、開裂的輔助方向有加強管片強度或研制新型管片等,但目前最主要的方向還是解決管片受力不當,如防水材料粘貼、錯臺控制、盾尾間隙控制等,同時在不同的地層中動態調整同步注漿參數,選取相適應的注漿量和注漿壓力;另外,具體的盾構工程要具體分析導致管片開裂的原因,制定具有針對性防治措施。