汽車傳動軸軸頸斷裂分析與優化

范景峰,梅二召,董振波

汽車傳動軸軸頸斷裂分析與優化

范景峰1,梅二召1,董振波2

(1.河南應用技術職業學院 機電工程學院,河南 鄭州 450042;2.鄭州大學 材料科學與工程學院,河南 鄭州 450001)

針對某汽車在試車過程中傳動軸中十字軸斷裂失效,通過對十字軸的軸頸斷裂處進行失效分析、運動分析、試驗分析、理論分析、有限元分析等,研究十字軸斷裂失效的原因。根據實際工作狀態,試驗分析得出十字軸的平均壽命,通過運動分析、理論分析和有限元分析確定了十字軸發生斷裂失效的原因,得出十字軸軸頸處應力云圖規律。十字軸軸頸根部處采用橢圓形曲線、三次樣條曲線、圓弧蛻變過渡曲線、雙曲線時,軸頸根部處的最大彎曲應力均比采用單圓弧曲線時要小。結果表明:十字軸發生斷裂的主要原因之一是十字軸軸頸處發生了應力集中現象。分析結果為十字軸生產與加工提供參考依據。

萬向節十字軸;失效分析;SolidWorks Simulation;仿真分析

傳動軸是目前各類機械設備主傳動系統的重要零部件,作為機械傳動中主要動力系統輸送的重要組成部分之一,它擁有運動補償能力大、承載能力相對較大、傳動精度相對較高且運動相對平穩、壽命長等特點[1]。目前,國內外70%以上的機械傳動關鍵部件均為萬向節十字軸聯軸器,它決定著設備的主要功能和性能、疲勞壽命、可靠性等。十字軸軸頸斷裂是一種比較常見的故障現象,十字軸軸頸的斷裂失效經常導致機械設備的嚴重事故,十字軸的失效比例占萬向節失效故障的5%~10%[2]。

在機械工作過程中為保證設備可靠地傳遞轉矩和運動,往往需要采用萬向節十字軸進行連接,對于萬向節十字軸主要考慮運動過程中十字軸各個部位受力對機械設備疲勞壽命的影響,以下將采用試驗、運動分析、理論分析和有限元分析等方法來研究十字軸在運動過程中的受力對十字軸壽命的影響,為十字軸的設計、制造及進一步的優化設計提供參考。

1 試驗

1.1 零件三維模型

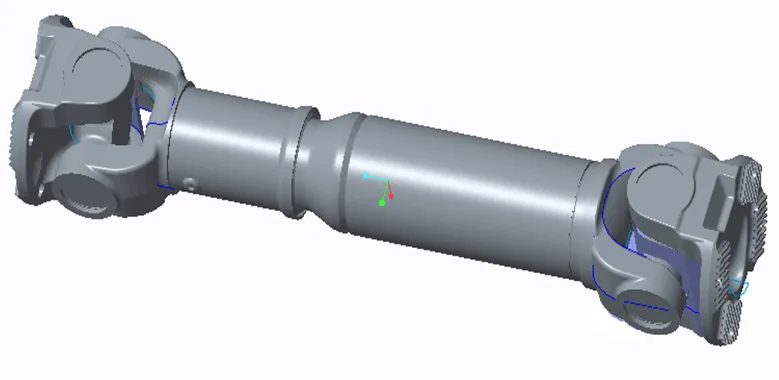

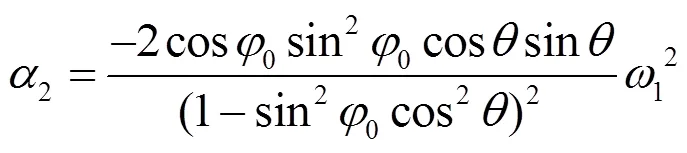

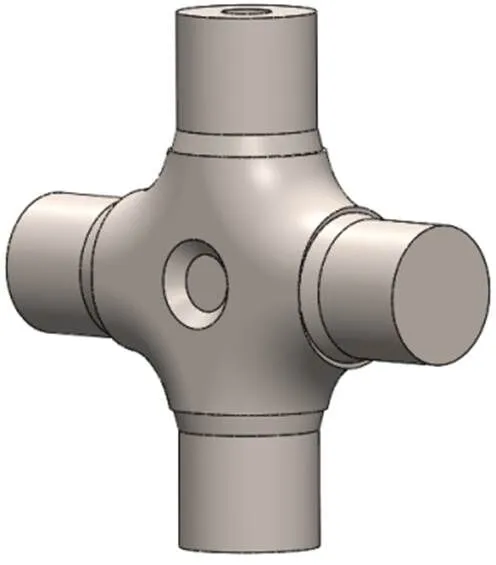

根據相關技術要求和二維圖紙,利用SolidWorks三維軟件建立萬向節十字軸各個零部件,嚴格按照各個零部件之間的約束關系裝配萬向節十字軸整體模型,如圖1所示。

圖1 萬向節十字軸聯軸器三維模型

1.2 材料屬性

從SolidWorks Simulation相關材料庫中選取萬向節十字軸裝配體中所有零件的材料為合金鋼(Alloy Steel),通過拉伸試驗得到材料的相關力學性能,彈性模量210 MPa,屈服強度620 MPa,泊松比0.28。

1.3 疲勞試驗

試驗件分別選自兩個不同廠家生產的試件,疲勞試驗在室溫大氣環境下進行,無潮濕腐蝕性氣體存在,采用NDW-100型微機控制萬向節扭轉疲勞試驗機進行試驗,最大扭矩17000 N·m,最小扭矩5100 N·m,單向加載,從扭矩輸入端看扭矩旋轉方向為逆時針,加載頻率2 Hz,試驗室溫度為室溫20℃,載荷譜采用扭轉正弦波[6],試驗系統總體如圖2所示。

圖2 萬向節疲勞試驗系統總體裝配圖

1.4 試驗結果與分析

通過上述試驗分析得到兩個廠家試件的疲勞壽命、平均壽命,如表1所示。可知,試樣2的疲勞壽命略高于試樣1的。

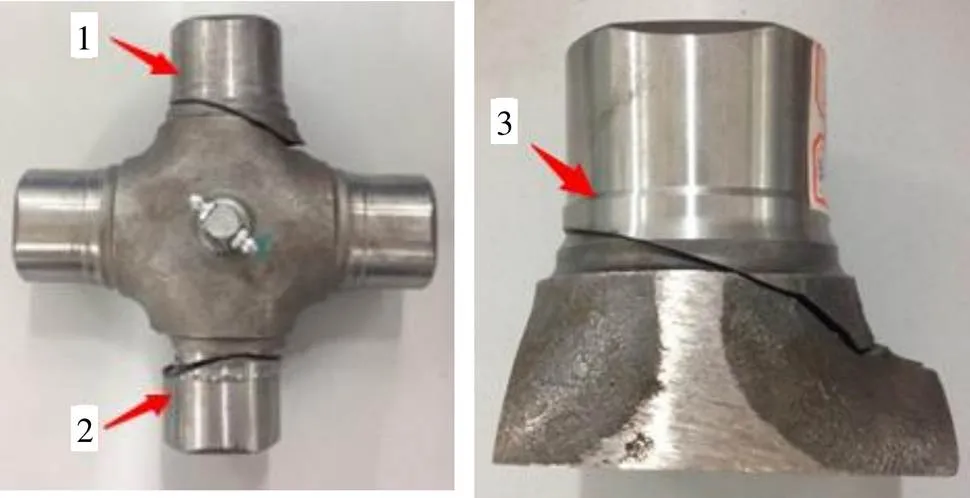

通過分析試樣1、試樣2各自四組試驗數據,十字軸發生斷裂的部位主要集中在十字軸軸頸的根部,如圖3所示。

表1 疲勞試驗數據

圖3 十字軸軸頸斷裂部位示意圖

將圖3所示斷口分別放入掃描電鏡進一步觀察,斷裂源區位于斷口起始一側的左側邊緣,具體如圖3中2、3位置,通過掃描電鏡得出該處斷口的形貌如圖4所示。

(1)斷口2區微觀形貌。可見源區呈小線源特征,經過能譜分析可斷定一些黑色線狀覆蓋物可能是碳原子,碳原子的分布不均勻可能是造成十字軸軸頸斷裂的一個重要因素。

(2)斷口3區微觀形貌。整個斷面有一處明顯的沿晶斷裂特征,斷口裂紋起始處可見明顯的放射棱線,該裂紋可能是十字軸軸頸發生斷裂的一個重要原因。

2 運動分析

十字軸萬向節聯軸器在實際運動過程中,十字軸隨著輸入軸和輸出軸一起轉動,十字軸在不同位置時,十字軸受力不同,十字軸是往復運動,為了更好地對十字軸軸頸處受力進行分析,需要對十字軸在萬向節中的情況進行運動分析;利用高等數學和數學向量方法及SolidWorks Motion仿真軟件對十字軸在萬向節中的運動規律進行解析解分析及仿真分析。

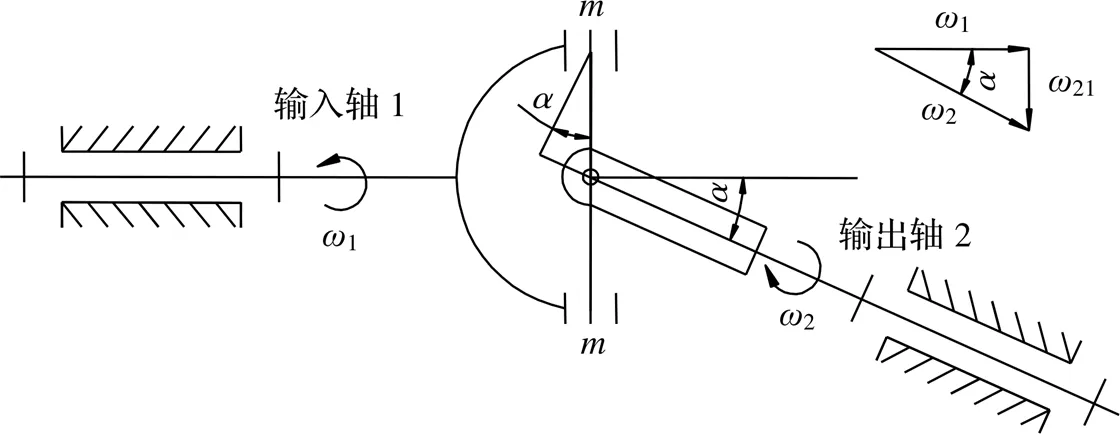

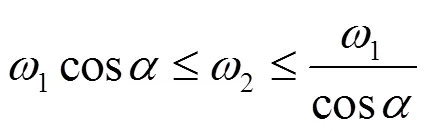

為了更好地分析十字軸在萬向節中的運動規律,得出相應函數關系式,建立如圖5所示的運動簡化圖,當輸入軸1的軸頸在圖紙平面內時,輸出軸2的軸頸垂直于圖面。

圖4 斷口2、3處的微觀形貌示意圖

圖5 輸入軸軸頸與圖面平行簡化圖

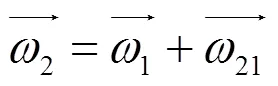

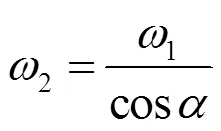

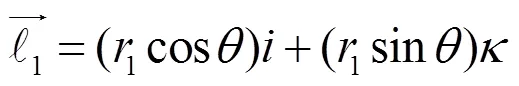

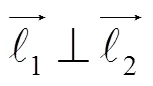

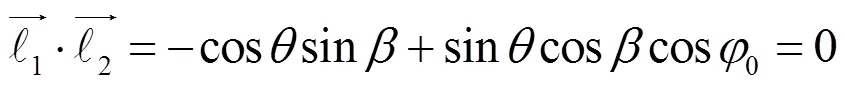

如圖5所示,當十字軸輸入軸軸頸與圖面處于平行狀態時,假定輸入軸1和輸出軸2的的角速度分別為1及2。根據角速度矢量關系可得出函數關系式:

當輸入軸1軸頸與平面平行時,該位置的角速度矢量圖如圖5,計算可得:

當十字軸運動由圖5所示位置轉過90°,則到達如圖6所示的位置。計算可得:

圖6 輸出軸軸頸與圖面平行簡化圖

通過上面分析可以得出:

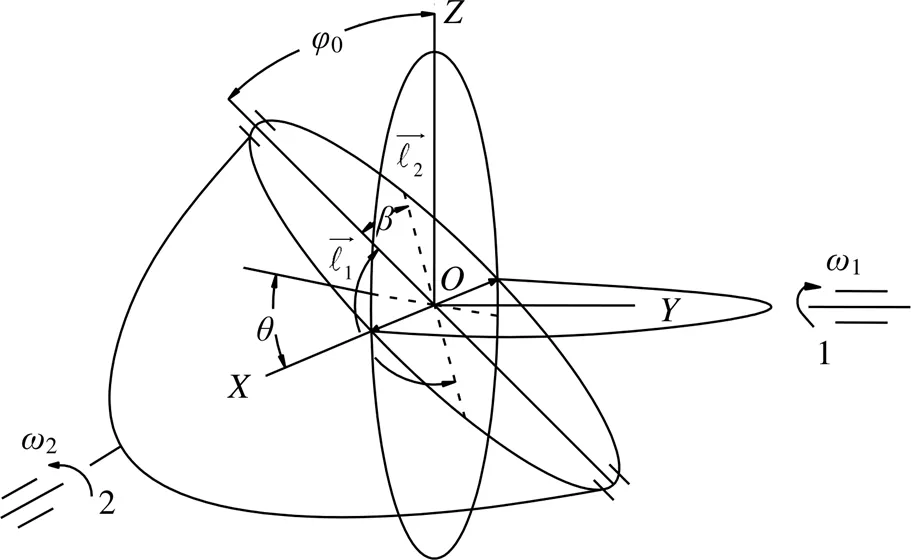

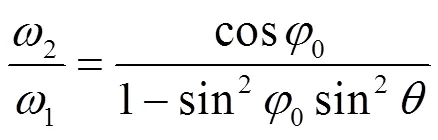

在十字軸萬向節聯軸器運動過程中,當輸入軸1以角速度1等速度回轉時,輸出軸2的角速度2的范圍變化為:

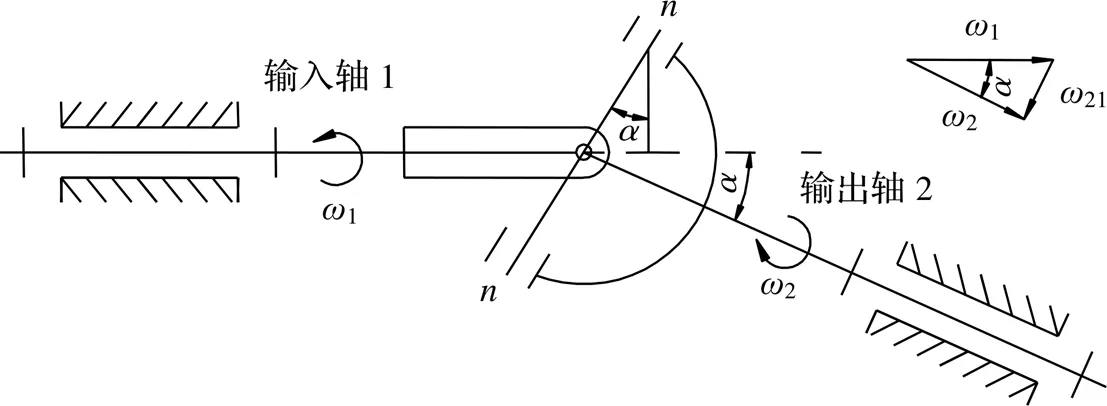

當輸入軸1平面處于平面時,作為十字軸運動分析的起點,這時輸出軸2平面的位置處于平面上,當輸入軸1旋轉角度為時,可假設輸出軸2的旋轉角度為,這時十字軸位于圖7中的虛線位置。

圖7 單十字萬向節機構運動示意簡圖

式中:1、2為十字軸半徑;、、為、、方向上的單位向量。

整理可得:

將式(1)對時間求一階導數,可得輸出軸和輸入軸間的轉速關系為:

將式(2)對時間求一階導數,由于輸入為勻速運動,可得:

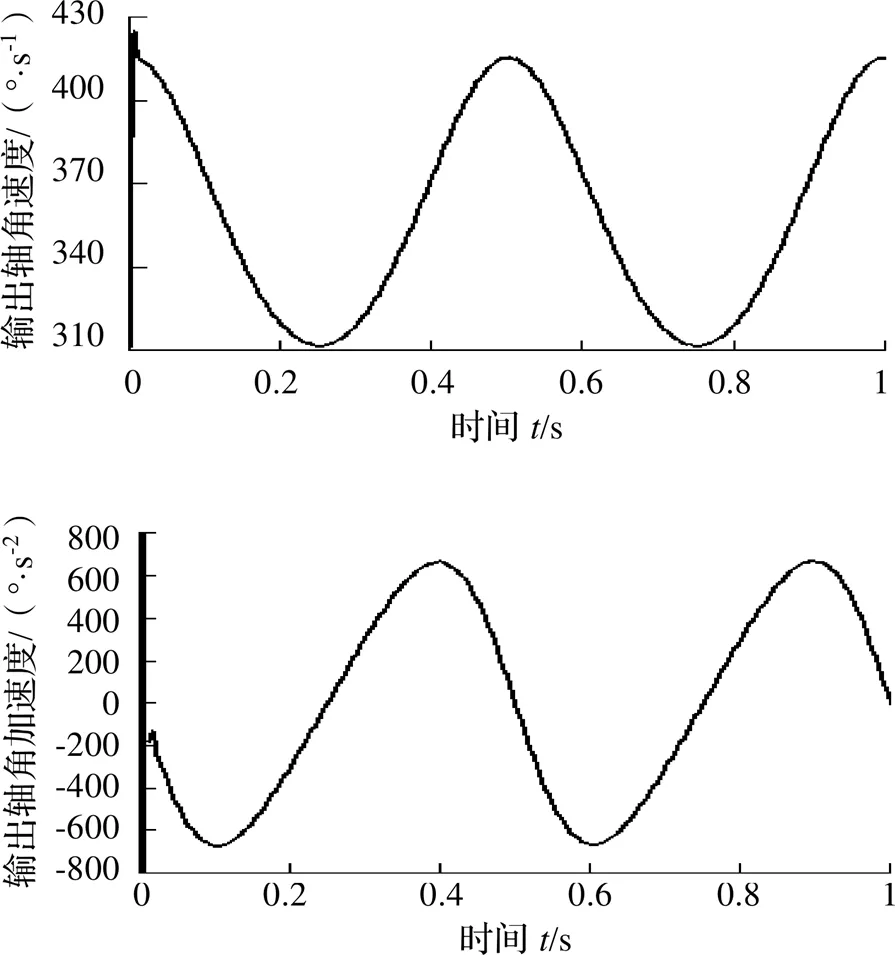

假定輸入軸1的轉速為60 r/min,輸入軸和輸出軸之間的夾角0=30°,經過計算可得311.769°/s≤2≤415.692°/s。代入相應數據,計算出式(2)、式(3)的值,并繪制出圖8。

由理論解析分析可知:一個運動周期中,大約在0.4 s~0.5 s和1 s時,十字軸軸頸受力相對較大,容易發生受力集中,出現斷裂現象。

圖8 萬向節機構中輸出軸運動特性解析曲線

3 運動仿真分析

SolidWorks Motion軟件可建立起相對應的三維模型,也能簡化模型并進行機構的運動分析,通過設置相應參數,就可仿真分析相對復雜的運動,不需要編寫復雜的程序,同時還可實現裝配體的運動仿真分析。該軟件的最大特點是集設計、仿真、分析為一體,最終實現機械設計的簡化。利用SolidWorks Motion軟件進行十字軸運動仿真分析,驗證理論解析分析的正確性及十字軸軸頸受力最大時間。

3.1 添加約束

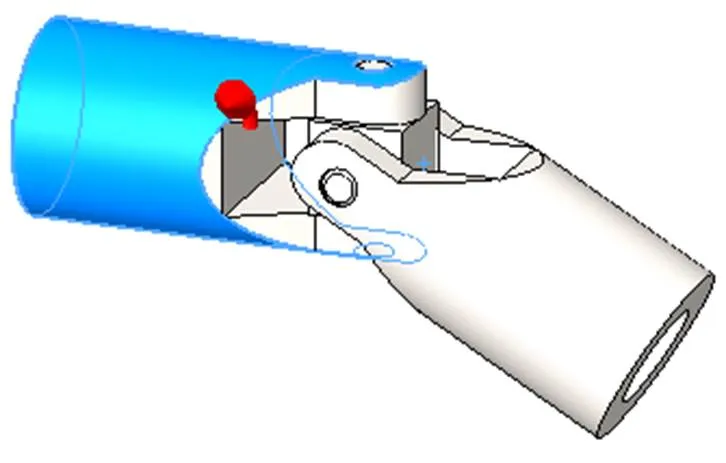

將已建好的十字軸萬向節三維簡化模型導入到SolidWorks Motion軟件中,分別對各零部件之間關系添加相應的配合關系,同時添加相應的固定機架,連接機架與輸入軸和輸出軸并添加相應的配合關系,將輸入軸和輸出軸夾角設置為30°,給輸入軸添加一個馬達,并進行馬達參數的定義,如圖9所示。

3.2 設置算例屬性

完成各個零部件之間的約束和各個參數的設置以后,在Motion Manager工具欄中設置相應的仿真參數,為了更加清晰看出一個周期內十字軸運動受力情況,設置算例時間為1 s,每秒幀數為250,其他均采用默認值。

圖9 添加馬達后的示意圖

3.3 仿真結果分析

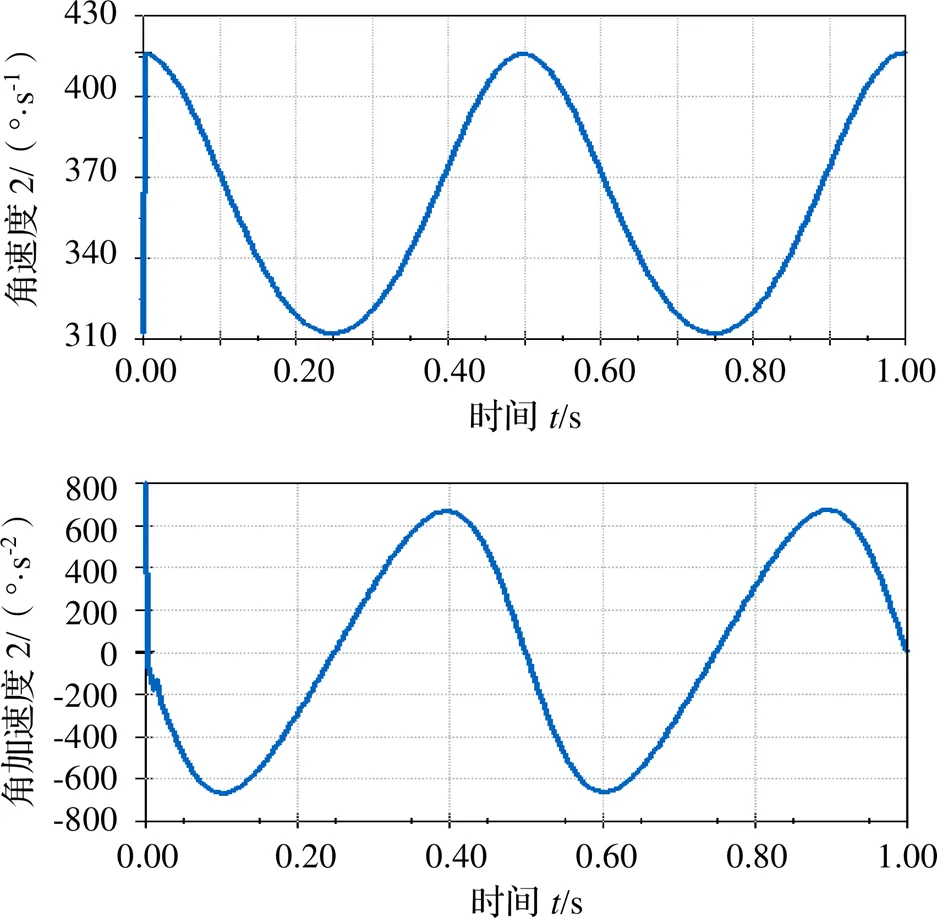

在Motion Manager工具欄中,選擇“結果”、“速度/加速度”,在“子類別”中選擇輸出軸為研究對象,選擇“跟蹤路徑”生成輸出軸的運動特性曲線,如圖10所示。

圖10 萬向節中輸出軸運動特性仿真曲線

通過仿真結果分析可知:一個運動周期過程中,大約在0.4 s~0.5 s和1 s的時間,十字軸軸頸處受力較大,產生應力集中的現象比較嚴重,解析式分析與仿真結果基本吻合,驗證了解析式分析的正確性。

4 理論分析及有限元分析

4.1 有限元模型

為了研究十字軸在運動過程中受力最大和應力集中的位置,利用SolidWorks三維軟件建立十字軸的設計尺寸和結構模型圖[7],由于十字軸上的圓角、油孔、倒角等對十字軸強度影響較大,因此在建模的過程中不能對其模型進行簡化,如圖11所示。

圖11 十字軸三維模型圖

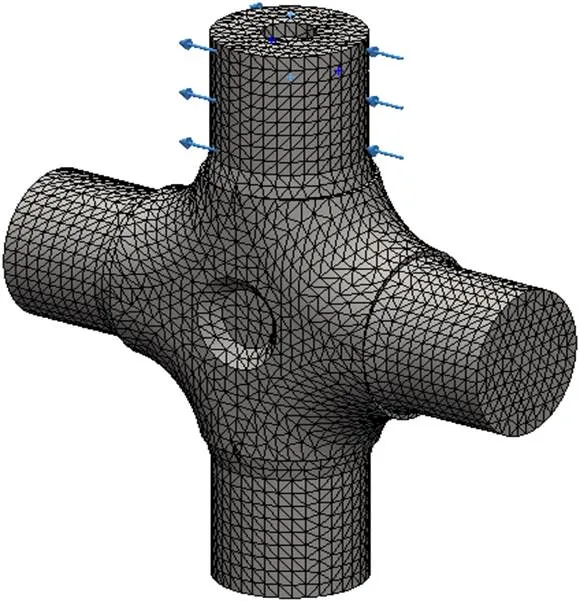

4.2 十字軸網格劃分及約束加載

將建立的十字軸模型導入SolidWorks Simulation中,利用SolidWorks Simulation前處理模塊進行十字軸網格劃分,利用二維六面體等單元SOLID 186劃分網格[8],定義單元尺寸為2.597 mm,網格定義完成以后,網格節點總數為87632,網格單元總數為67456,網格劃分基本符合要求;對十字軸一端軸頸端面添加固定約束,在十字軸另一側軸頸部位施加垂直于軸頸面的載荷力,如圖12所示。

圖12 十字軸網格劃分及約束加載示意圖

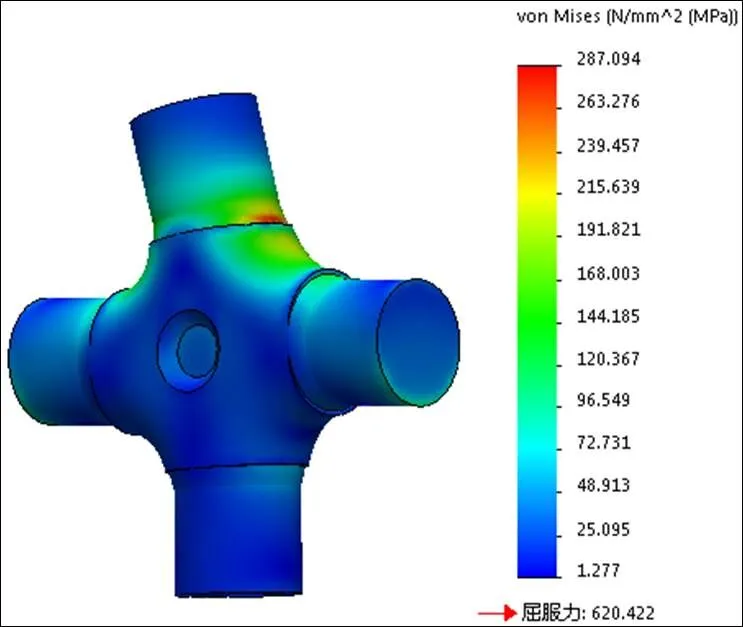

通過仿真結果分析,當十字軸軸頸半徑為40 mm時,十字軸軸頸處最大等效應力為287.094 MPa,同時也得出十字軸在運動過程中受力最大的部位,如圖13所示。

圖13 十字軸受力應力云圖

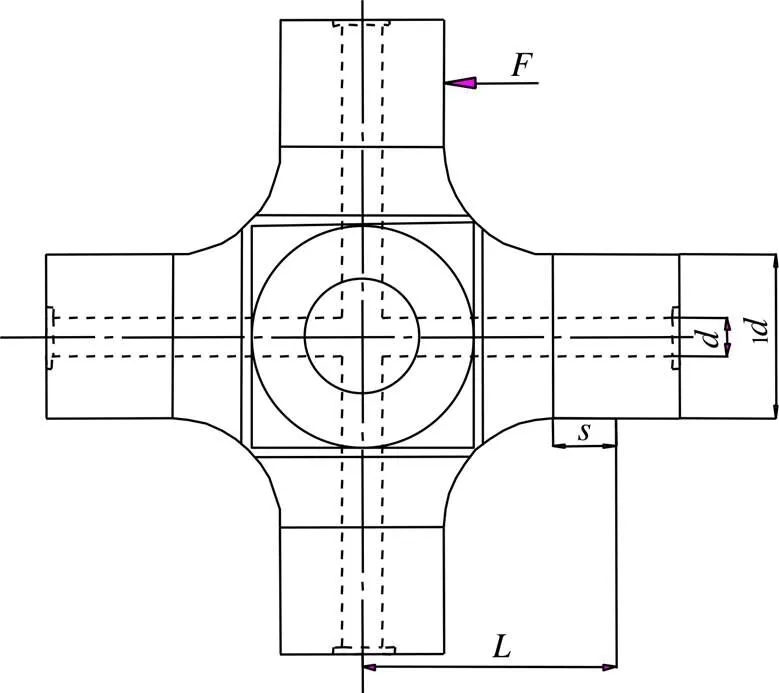

根據十字軸建模的尺寸,繪制十字軸結構簡圖如圖14所示,其中十字軸建模尺寸為[9]:=80 mm、1=30 mm、=200 mm、=50 mm。

在萬向節十字軸運動過程中,十字軸軸頸受到大小相等、方向相反的力偶,十字軸軸頸處將產生周期性的交變載荷作用,通過試驗分析及其仿真分析確定十字軸軸頸根部受力最大位置[10]。

圖14 十字軸結構簡圖

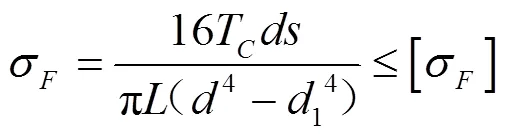

十字軸軸頸處彎曲強度應滿足:

將十字軸的實際尺寸代入彎曲強度公式可以得出十字軸軸頸最大應力值為287.025 MPa,通過仿真分析與理論計算結果比較可得,十字軸在運動過程中受力最大部位在十字軸軸頸根部,這與實際工作過程中十字軸發生斷裂的位置相吻合,仿真分析與理論計算結果相接近,同時理論分析也驗證了仿真分析的正確性,為后續十字軸的設計研發提供了參考。

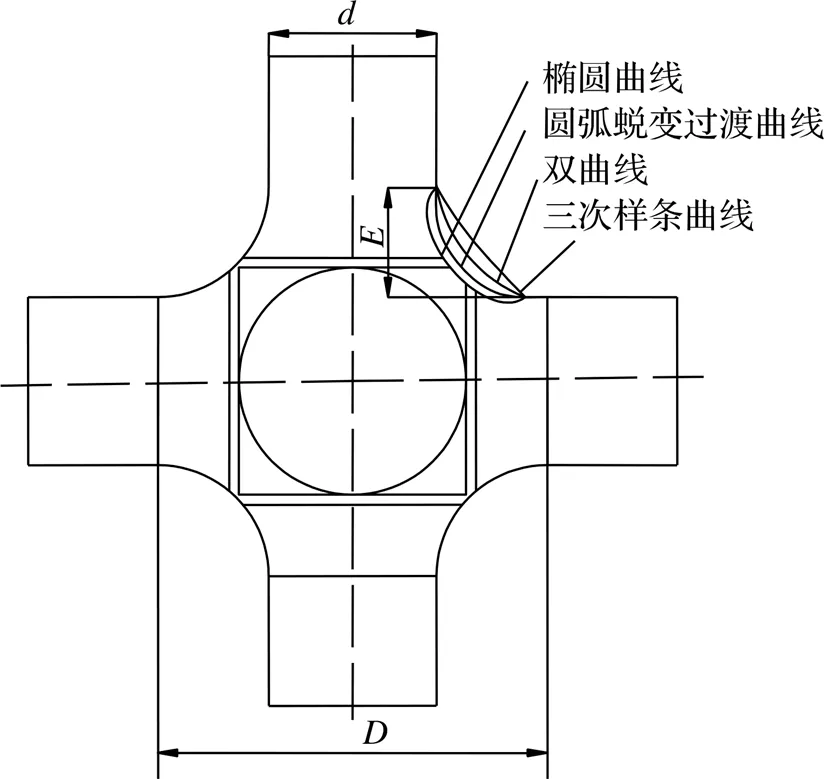

5 十字軸結構優化

根據試驗、仿真、理論分析可知,運動過程中,十字軸軸頸根部經常出現應力集中現象,為盡可能減小該現象,分別運用橢圓形曲線、三次樣條曲線、圓弧蛻變過渡曲線、雙曲線作為十字軸軸頸根部過渡圓弧,如圖15所示。

5.1 建立有限元模型及分析

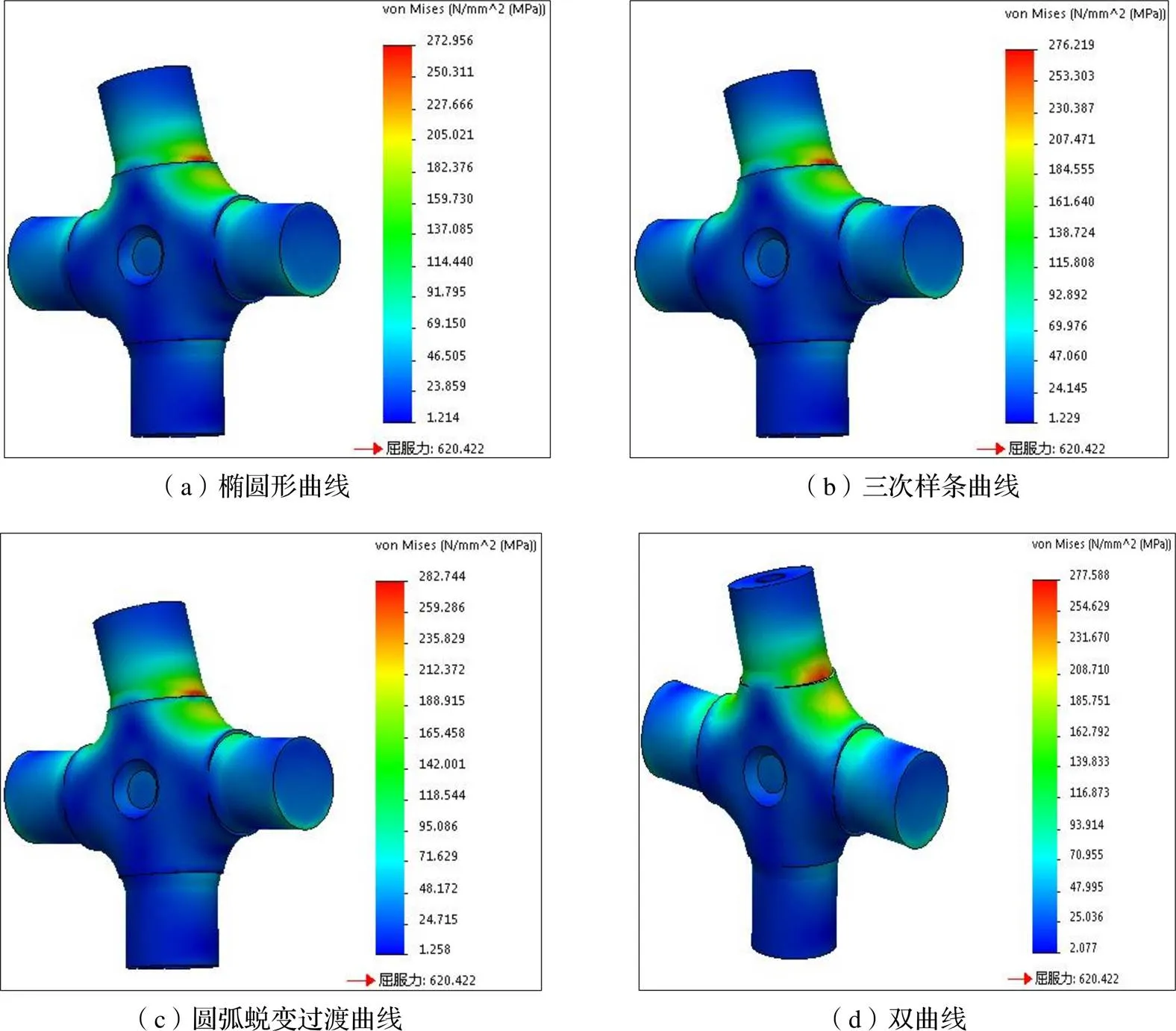

利用SolidWorks軟件建立不同圓弧曲線的十字軸結構模型,分別將建立的模型導入到SolidWorks Simulation軟件中[11-12],同時進行網格劃分,利用二維六面體等單元SOLID186劃分網格,不同仿真分析結果如圖16所示。

圖15 十字軸軸頸根部過渡曲線結構簡圖

圖16 軸頸根部不同曲線仿真結果

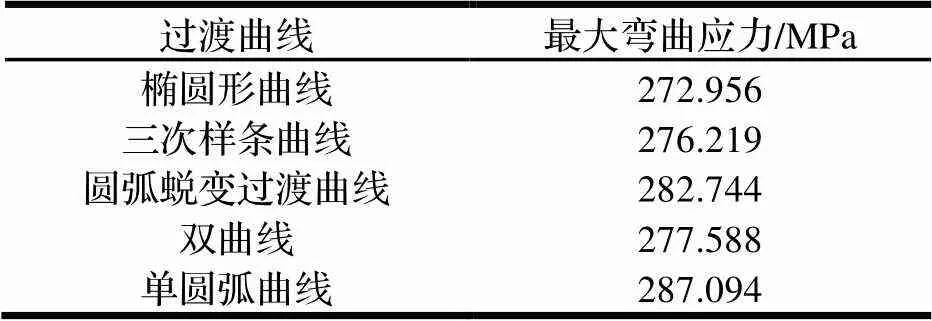

5.2 結果分析

如表1所示,在其他參數相同的情況下,十字軸軸頸根部過渡曲線為橢圓形曲線時,最大彎曲應力最小。采用橢圓形曲線、三次樣條曲線、圓弧蛻變過渡曲線、雙曲線時,比采用單圓弧曲線時的最大彎曲應力均小。

表1 軸頸根部不同曲線時的最大彎曲應力

6 結論

(1)十字軸是萬向節聯軸器中的重要部件,又是傳動裝置中的易失效部件,對十字軸進行失效分析,有利于延長十字軸的使用壽命和疲勞壽命。

(2)運動分析表明,十字軸萬向節輸入軸與輸出軸夾角不宜過大,不應超過30°;十字軸軸頸處的受力大小與夾角的大小有關。

(3)試驗分析表明,十字軸實際發生斷裂的部位為十字軸軸頸根部,原因可能是根部材料碳原子分布不均勻或者根部有微小裂紋;理論分析表明,十字軸在運動過程中受力最大的部位也發生在十字軸軸頸根部,試驗分析與理論分析相吻合,為十字軸的結構優化設計提供了參考依據。

(4)有限元分析結果顯示,十字軸軸頸根部應力集中現象較為嚴重,疲勞裂紋源萌生于十字軸軸頸根部,是十字軸發生疲勞破壞的關鍵部位。

(5)十字軸軸頸根部采用橢圓形曲線、三次樣條曲線、圓弧蛻變過渡曲線、雙曲線時,均比采用單圓弧曲線時的最大彎曲應力小,因此在生產和加工十字軸時,軸頸根部處盡可能采用橢圓形曲線、三次樣條曲線、圓弧蛻變過渡曲線、雙曲線。

[1]楊莉,李雷. 大型十字萬向接軸參數算法及有限元分析[J]. 現代制造工程,2017(9):68-73,51.

[2]Schmelz F. H.,Seherr-Thoss,Aucktor. Universal Joints and Drivershafts[M]. Automotive Engineering Book Publishing Committee of Experts,1997:32-64

[3]姜濤,劉高遠,張衛方. 某傳動裝置主傳動軸斷裂原因分析[J].機械強度,2004(S1):142-145.

[4]劉雪燕,郁涼鋒,陸衛東. 十字軸失效分析[J]. 熱處理,2012,27(2):79-82.

[5]姚芒榮,呂景春,劉小利,等. 卡車傳動軸總成強度仿真分析[J]. 汽車實用技術,2013(2):39-41.

[6]蘇邦偉,曾立英,曾旭,等. 基于ANSYS Workbench的礦用車輛前軸疲勞強度分析[J]. 煤礦機械,2019,40(3):162-164.

[7]熊江,謝煥. 基于有限元模擬的十字軸鍛件模具設計[J]. 熱加工工藝,2013,42(17):140-141,144.

[8]Lozica. Cross Shaft Design From the Aspect of Capacity [J]. Scientific Technical Review,2011,61(1):54-58.

[9]王春香,康凱,梁亮,等. 汽車懸架下彎臂的快速逆向設計與有限元分析[J]. 機電工程,2019,36(9):964-968.

[10]范景峰,李大磊. 單十字軸萬向節十字軸的運動分析及仿真[J]. 機械傳動,2016(3):131-133.

[11]畢世英,劉偉達,郭麗君. 汽車鼓式制動器熱力耦合有限元仿真分析[J]. 機電工程,2019(36):1110-1114.

[12]徐永帥,陳純,房舟,等. 十字軸式萬向聯軸器運動學再研究[J]. 陜西理工大學學報(自然科學版),2019,35(6):13-17.

Fracture Analysis and Optimization of Axle Journal of Automobile Transmission Shaft

FAN Jingfeng1,MEI Erzhao1,DONG Zhenbo2

( 1.School of Mechanical and Electrical Engineering, Henan Vocational College of Applied Technology, Zhengzhou 450042, China;2.School of Materials Science and Engineering, Zhengzhou University,Zhengzhou 450001,China )

This paper studies the causes of fracture failure of the joint cross in the drive shaft of a car during the test run through failure analysis, motion analysis, experimental analysis, theoretical analysis and finite element analysis of the fracture of the joint cross spindle journal. According to the actual working state, the average life span of the joint cross is obtained through the experimental analysis, and the causes of the failure of the joint cross were obtained through motion analysis, theoretical analysis and finite element analysis. The law of the stress cloud at the joint cross journal is concluded. The maximum bending stress at root of universal joint cross spindle with elliptic curve, cubic spline curve, arc transformation transition curve and hyperbolic design is smaller than that with single arc curve. The results show that one of the main causes for the fracture of the universal joint cross spindle is the stress concentration at the axle journal. The analysis results provide a reference for the production and processing of universal joint cross spindle.

universal joint cross spindle;failure analysis;SolidWorks Simulation;simulation analysis

TH133.4

A

10.3969/j.issn.1006-0316.2020.07.002

1006-0316 (2020) 07-0007-08

2019-12-20

國家自然科學基金項目(51203578);校級科研項目(2019B-KJ-14)

范景峰(1988-),男,河南鄭州人,碩士研究生,助教,主要研究方向為機械設計制造、機電一體化技術、抗疲勞設計、先進制造技術,E-mail:1147772916@qq.com。