大型中開泵泵體的加工分析和改進

甄志杰

大型中開泵泵體的加工分析和改進

甄志杰

(中核第四研究設計工程有限公司,河北 石家莊 050021)

大型中開泵由于外形尺寸龐大、加工精度要求高等原因,容易出現加工尺寸超差及加工效率低的問題,從而引起泵體振動超標、工作效率低及使用壽命短等質量問題。通過分析得知,造成大型中開泵泵體加工效率低和加工精度低的原因主要是泵體內大孔鏜序工藝方案不合理引起的加工系統剛性不足及間接測量造成的測量誤差累計放大。通過改進泵體鏜序工藝和研制跨徑千分尺使泵體鏜序加工效率整體提高了約20%,尺寸檢測合格率達100%,綜合估算每臺泵加工成本降低約2萬元。

大型中開泵泵體;內大孔尺寸;加工系統剛性;加工效率;跨徑千分尺

中開泵又稱為單級雙吸式離心泵,廣泛應用于石油、化工、電力冶金、礦山、輕工、電站的給排水和水利工程等領域,在國民經濟中占有重要地位。在大型水利工程和電站的給排水中,中開泵隨著進出水口直徑增大,流量也相應增大,其外型輪廓趨于大型化,再加上加工精度要求高等原因,大型中開泵在加工過程中可能出現加工尺寸超差、加工效率低的問題。

中開泵主要由泵體、泵蓋、葉輪、軸、軸套、泵體密封環、軸承體、軸承等零件構成,其中泵體與泵蓋構成葉輪的工作室。葉輪經過平衡校驗,用軸套和兩側的軸套螺母進行固定,其軸向位置可以通過軸套螺母進行調整。葉輪的軸向力主要利用葉片的對稱布置達到平衡,剩余的軸向力則由同軸端的軸承承受。泵軸由兩個單列向心球軸承支承。泵體兩端軸承孔位置處安裝軸承體,則在軸承體內安裝單列向心球軸承。

1 問題研究分析

由SXK900-1050型號泵體組裝的泵組在做水利性能試驗時出現振動超標、噪聲超標、軸承溫度高及效率低的質量問題。泵振動超標的危害主要有:造成機組不能正常運行;引發電機和管路的振動;造成軸承等零件的損壞;造成連接部件松動,基礎裂紋或電機損壞;造成與泵連接的管件或閥門松動、損壞等。噪聲超標會造成人的心情煩躁、注意力分散等負面影響;長期軸承溫度高會導致軸承燒壞,甚至發生抱軸現象。

中開泵如果出現以上質量問題,輕則會對生產單位造成生產效率低、設備壽命短、設備損壞等事故,重則出現生產單位不能正常生產甚至機毀人亡等安全事故。

為保證產品質量,對SXK900-1050泵組出現的問題進行跟蹤和分析。泵組經拆解發現葉輪口環偏磨、泵體密封環偏磨、葉輪汽蝕嚴重等問題,排查發現是泵體內大孔尺寸超差導致葉輪與泵體密封環偏磨,從而引發上述問題。針對泵體進行追溯性檢查,發現是質量問題導致的讓步接收,具體為內大孔780H8(+0.08/0)尺寸超差、粗糙度達不到圖紙要求。

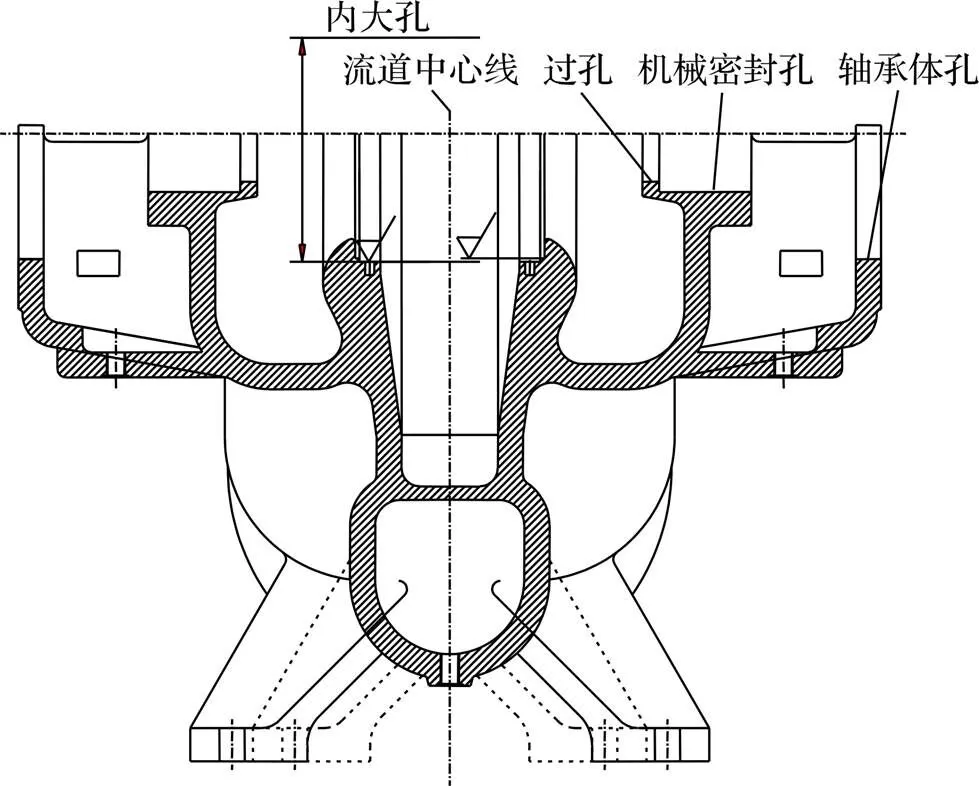

如圖1所示,泵體以流道中心線成對稱結構,軸承體孔位置處安裝軸承體,機械密封孔位置處安裝機械密封,內大孔處安裝泵體密封環。泵體首先通過車、銑、刨等方式加工泵體中開面和地腳面,然后通過鉆車加工泵體中開面中螺紋孔,螺紋孔加工完成后與泵蓋合裝,接著進入鏜床工序,在鏜床完成泵體內大軸承孔、機械密封孔、過孔、內大孔、進出水口面及孔的加工工作。

圖1 SXK900-1050泵體結構示意圖

針對內大孔780H8(+0.08/0)尺寸超差和粗糙度達不到圖紙要求的問題,從人、機、料、法、環五要素進行分析研究。

(1)“人”要素

鏜床加工工人都是技師或高級技師,加工經驗非常豐富,因而排除人的原因。

(2)“機”要素

加工該泵體的鏜床屬于高精度設備,通過組織相關人員進行設備精度的驗證,設備精度滿足要求。因而排除設備精度的原因。

(3)“料”要素

泵體材質采用QT500-7,硬度為170~230 HB。用硬度計測試泵體內大孔處三個部位的硬度分別為190 HB、185 HB、200 HB,符合標準要求,再對泵體材料進行化學成分分析,結果也合格。因而排除料的原因。

(4)“環”要素

采用與泵體加工相同的焊接刀、設備和切削參數,對相同材質的孔進行加工,未出現粗糙度達不到圖紙要求的情況,因此排除環境的原因。

(5)“法”要素

SXK900-1050泵體鏜序原工藝為:粗鏜本端軸承體孔、機械密封孔、過孔及內大孔→工作臺旋轉180°,按已加工面找平、已加工內孔找正,粗鏜本端軸承體孔、機械密封孔、過孔及內大孔→精鏜本端軸承體孔、機械密封孔、過孔及內大孔→工作臺旋轉180°,用百分表找平找正,按另一端已加工面找平、按另一端已加工內孔找正,精鏜本端軸承體孔、機械密封孔、過孔及內大孔。

該工藝方案是小型中開泵泵體的成熟工藝,但在用于SXK900-1050泵體加工的過程中出現了質量問題。對項目其他泵體的鏜序加工過程進行跟產,發現是因為工藝不合理及測量工具誤差大的原因導致了該泵體的質量問題。

粗鏜內大孔時切削用量為吃刀量不到2 mm、主軸轉速7 r/min,這樣小的切削量導致出現扎刀、粗糙度差等問題,同時還存在焊接刀消耗量大,發現報廢的焊接刀柄部位發生彎曲現象。泵體在加工內大孔時,主軸處于懸臂狀態且伸出太長(伸出約2 m)。通過在內大孔處架設攝像機查找原因,發現加工時主軸顫動,用百分表檢查主軸前端和靠近機床端,發現跳動相差太大,分析發現是因為刀盤的回轉半徑大和自重大,再加上切削力的原因,導致系統剛性變差。加工系統剛性不足引起主軸跳動相差太大,進而分析根本原因是工藝方案不合理引起的加工系統剛性不足,導致發生連鎖反應,最終導致加工效率低。

針對加工精度低的問題,首先從測量工具上進行分析。在鏜內大孔時,測量尺寸需要首先把泵蓋從泵體拆下來,測量完畢后,修正吃刀量,將泵蓋裝上,然后進行加工,重復直至加工結束。由于刀盤自重比較大,裝卸困難,占用的輔助時間太長,操作者選擇不裝卸刀盤、主軸不退出,因此不能使用通用量具測量,只能通過卡鉗間接測量,造成測量誤差累計并放大,從而導致加工尺寸超差,因此加工精度低的最根本原因是沒有合適的測量工具。

2 制定解決方案

2.1 工藝改進

為解決加工效率低的問題,制定以下方案并實施,在實施過程中再次確認了影響加工效率低的根本原因。

(1)工藝方案改進

改進后的SXK900-1050泵體鏜序工藝方案為:粗鏜本端軸承體孔和機械密封孔,按工藝要求鏜過孔(工藝尺寸)→在過孔(工藝尺寸)處架鏜套,粗鏜本端內大孔→工作臺旋轉180°,按已加工面找平、已加工內孔找正,粗鏜本端軸承體孔和機械密封孔,按工藝要求鏜過孔(工藝尺寸)→在過孔(工藝尺寸)處架鏜套,粗鏜本端內大孔→精鏜本端軸承體孔、機械密封孔、過孔→工作臺旋轉180°,用百分表找平找正,按另一端已加工面找平、按另一端已加工內孔找正,精鏜本端軸承體孔、機械密封孔、過孔→上浮動鏜桿架鏜套(機械密封孔處),精鏜兩端內大孔。

改進后工藝方案和原工藝方案區別主要在粗鏜內大孔和精鏜內大孔。粗鏜內大孔時,在過孔處增加了支撐套,相當于縮短了主軸伸出量,增加了加工系統剛性。精鏜內大孔時,由原來的兩道工序完成改進為一道工序完成,減少了拆裝泵蓋次數,降低了操作者的勞動強度。同時由以前的懸臂加工改為兩端支撐加工,增強了加工系統剛性。

工藝改進后按照原切削參數進行切削加工并驗證,用百分表檢查主軸切削端和靠近機床端對比跳動均在正常范圍內,加工過程中未出現扎刀現象。再次證明了原工藝方案不合理是導致加工效率低的根本原因。

(2)工裝改進

報廢的焊接刀刀柄發生彎曲現象是因為刀盤的直徑不夠大,只能通過焊接刀外移來保證切削,因焊接刀柄較細故其剛性不足,再加上焊接刀伸出太長后受切削力的影響,從而導致焊接刀柄發生彎曲現象。重新設計制作增加刀盤長度及厚度,如圖2所示。

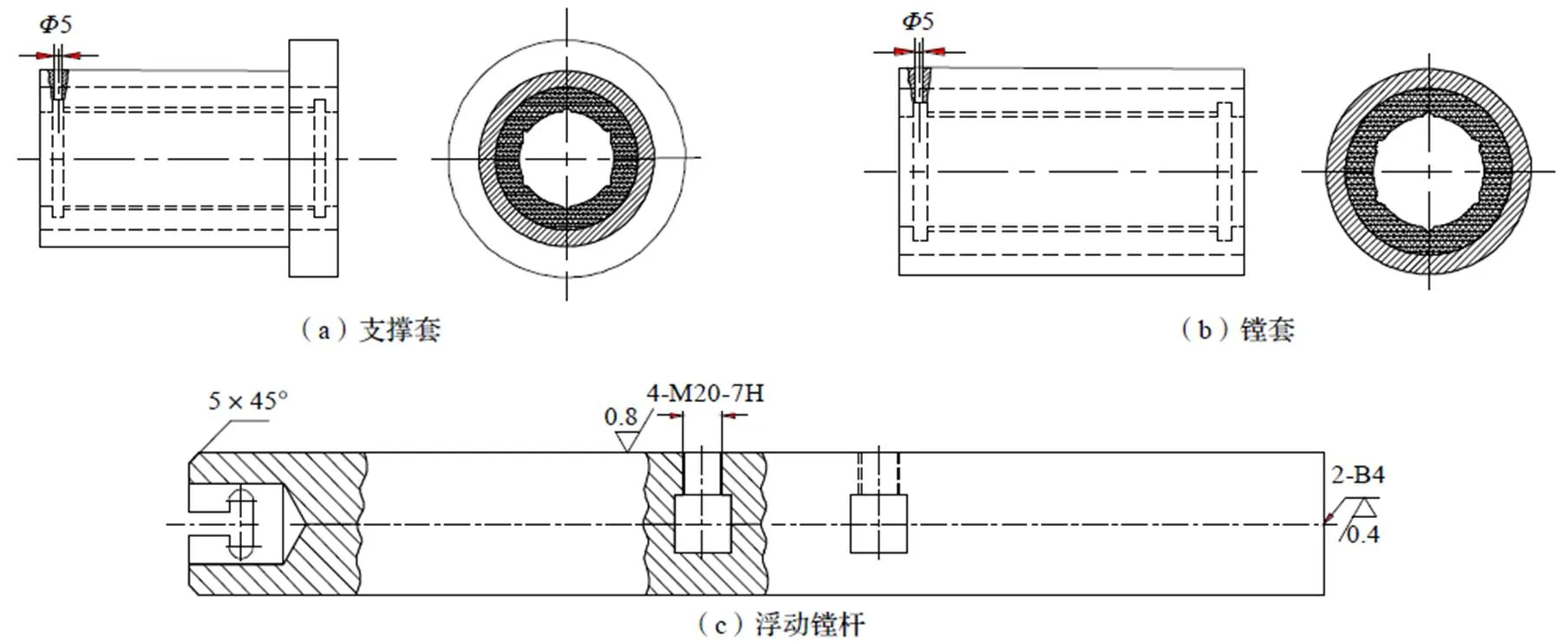

泵體在加工內大孔時,主軸顫動,用百分表檢查主軸前端和靠近機床端,發現跳動相差太大,分析發現是因為主軸處于懸臂狀態再加上主軸伸出太長(伸出約2 m),其次刀盤的回轉半徑大、自重大,再加上切削力的原因,導致系統剛性變差。為提高加工系統剛性設計制作了工裝(支撐套、浮動鏜桿及鏜套)如圖3所示。

注:1.每套兩件,其中一件打孔,另一件攻絲,其余部位完全相同;2.兩件一起加工內孔。

圖3 支撐套、浮動鏜桿及鏜套示意圖

在粗鏜內大孔時,首先把過孔鏜成工藝尺寸,然后在過孔處架上支撐套,相當于縮短了主軸伸出量,支撐套的目的是輔助支撐主軸,支撐套的內孔和主軸近乎是0碰0的小間隙配合,支撐套的外圓和泵體過孔也是小間隙配合。為了防止支撐套對主軸造成磨損,切削過程中在支撐套與主軸之間用耐磨高分子軟材料隔開并加油潤滑。支撐套內套采用耐磨高分子軟材料不僅限制了主軸的徑向跳動,同時還吸收了來自切削引起的振動。支撐套的使用不僅保護了主軸和設備精度,也增強加工系統剛性。在精鏜內大孔時,在兩端機械密封孔處架鏜套并穿上兩端支撐浮動鏜桿,為了防止鏜套對鏜桿造成磨損,在鏜套與浮動鏜桿之間用耐磨高分子軟材料隔開并加油潤滑,加工系統由原懸臂狀態變為兩端支撐狀態,動力系統由主軸傳遞給浮動鏜桿,浮動鏜桿帶動鏜刀盤進行切削加工。浮動鏜桿由兩端鏜套進行支撐,鏜桿外圓和鏜套內孔是近乎是0碰0的小間隙配合,鏜套外圓和泵體機械密封孔也是小間隙配合,這樣保證了內大孔與其他部位的同軸度,鏜套內套采用耐磨高分子材料不僅可以吸收切屑引起的振動,還能保護鏜桿不受磨損。浮動鏜桿和鏜套的結合使用不僅保護了主軸和設備精度,也增強加工系統剛性。

通過以上措施增強加工系統剛性后,實際加工吃刀量從原來的不到2 mm增加到3 mm,轉速從7 r/min增加為10 r/min。改進后的粗鏜內大孔加工效率比原工藝方案提高約50%,且粗糙度得以保證,同時還降低了操作者的勞動強度,進而鏜序整體加工效率提高約20%左右。

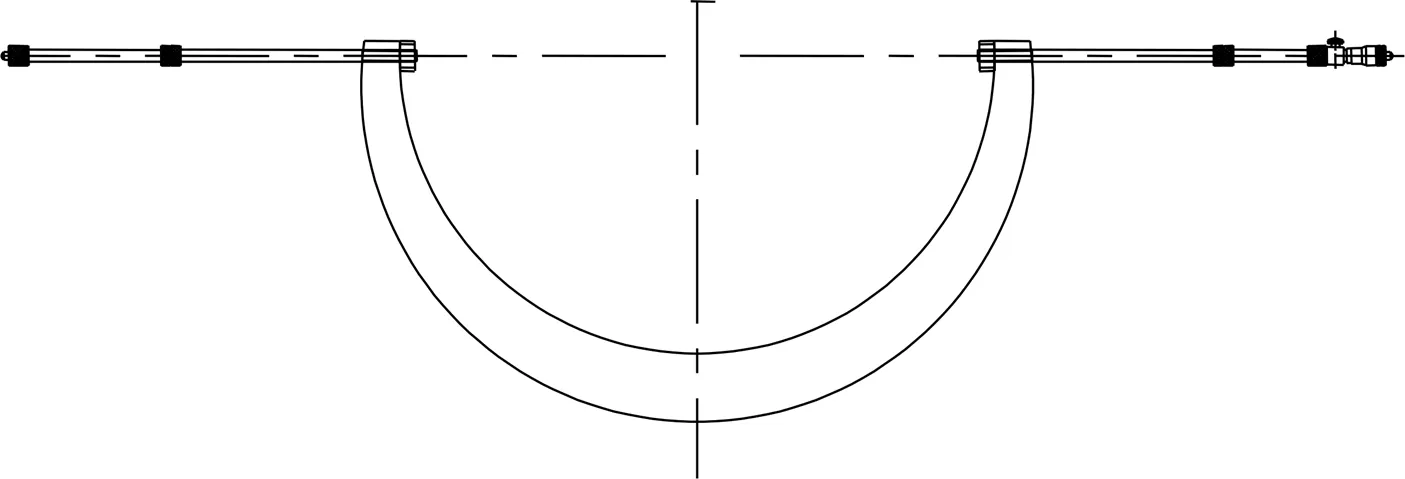

2.2 研制跨徑千分尺

為了解決測量困難的問題,研究了一種可以不用退出主軸、同時還能保證測量精度的專用量具——跨徑千分尺,如圖4所示。該量具采用外徑千分尺改制,是在外徑千分尺兩端裝上接桿內徑千分尺。

圖4 跨徑千分尺結構示意圖

該跨徑千分尺優點如下:

(1)利用外徑千分尺缺口部位可以跨過主軸,同時利用接桿內徑千分尺測量內大孔尺寸;

(2)可以根據尺寸的大小進行調整,通過組裝不同尺寸的接桿千分尺,達到測量所需要尺寸的目的;

(3)操作簡單,使用方法和測量精度與內徑千分尺一樣。

通過這種跨徑千分尺的使用,避免了使用卡鉗測量誤差大造成的尺寸超差,不僅解決了測量困難的問題,同時測量精度高。使用專用量具后檢測合格率達到100%。

3 改進效果

采用改進方案加工了幾個SXK900-1050型號泵體,均未出現尺寸超差和粗糙度超差的質量問題。組裝泵體時將百分表架在葉輪上,轉動葉輪檢查泵體內大孔處的跳動,檢驗發現跳動符合圖紙要求。在泵組做水力性能試驗時進行跟蹤,發現泵組水力性能符合圖紙要求,未出現任何問題,泵組拆解后也未發現任何質量問題。通過一系列的跟蹤驗證,證明該改進工藝和跨徑千分尺的使用解決了大型中開泵泵體加工精度低和加工效率低的問題。

通過改進工藝和研制跨徑千分尺使泵體鏜序加工效率整體提高了約20%,尺寸檢測合格率達100%,綜合估算每臺泵加工成本可以降低約2萬元。

[1]聞邦椿. 機械設計手冊[M]. 5版. 北京:機械工業出版社,2010.

[2]陳宏鈞. 機械加工工藝手冊[M]. 4版. 北京:機械工業出版社,2016.

[3]劉勝新. 實用金屬材料手冊[M]. 北京:機械工業出版社,2011.

[4]曾正明. 機械工程材料手冊[M]. 北京:機械工業出版社,2009.

[5]GB/T 1348-2009,球磨鑄鐵件[S].

Processing Analysis and Improvement of Large-Scale Medium-Open Pump Body

ZHEN Zhijie

( China Nuclear Fourth Research and Design Engineering Co., Ltd., Shijiazhuang 050021, China )

Large-scale medium-open pump due to large size, high processing accuracy requirements and other reasons. Easy to happen the problem of easy over difference of processing size and low processing efficiency, resulting in pump body vibration exceeding standards, low efficiency and short service life and other quality problems. Through analysis, The main reasons for the low processing efficiency and low processing accuracy of large-scale medium-open pump body are mainly due to the lack of rigidity of the processing system caused by the unreasonable scheme of large hole boring process in the pump body and the cumulative amplification of measurement errors caused by indirect measurements. Through the improvement of the process and micrometers, the pump body machining efficiency has been improved by about 20%, the dimensional test pass rate of 100%, the comprehensive estimate of each pump processing cost reduction of about 20,000 yuan.

large medium-open pump body;the inner large hole size;rigidity of the machining system;processing efficiency;span micrometer

TH311

A

10.3969/j.issn.1006-0316.2020.07.012

1006-0316 (2020) 07-0076-05

2020-01-10

甄志杰(1983-),男,河北石家莊人,工程師,主要從事核電設備監造工作,E-mail:seaicaer@qq.com。