套管扣拆卸裝置研制與應用

李洪賓,楊 峰,曲 成,吳瑞東,岳賀濤,常海鵬

(中國石油冀東油田分公司 井下作業公司,河北 唐山 063000)①

隨著油氣開采不斷發展,對石油機械裝備的要求日益提高[1-2]。套管作為井下作業的常用裝備,主要功用是固定井壁或井孔。在調換壓裂井口裝置作業過程中,需頻繁拆卸套管短接。在拆卸過程中,需在套管上打孔獲取支撐點,并需多人協同配合完成卸扣[3-4],如圖1所示。其作業過程繁瑣,人工勞動強度大,且存在安全隱患。此外,油氣田現場工況復雜,施工環境潮濕,套管短接與套管法蘭連接處易出現銹蝕現象,人力無法拆卸[5-6]。針對現有技術的不足,勝利油田采用電機驅動與齒輪傳動相結合的夾緊裝置進行套管短接拆卸,該裝置結構簡單、操作簡便,大幅減輕了人工勞動強度[7]。然而,其齒輪傳動易產生動載荷,且無過載保護,安全性和穩定性仍需進一步提高[8-9]。

圖1 套管短接與套管法蘭連接示意

本文通過對卸扣機構進行結構優化,研制了一種新型套管扣拆卸裝置[10],并設計了液壓控制系統。經現場試驗驗證,該裝置能較好地完成套管扣拆卸作業。

1 結構組成

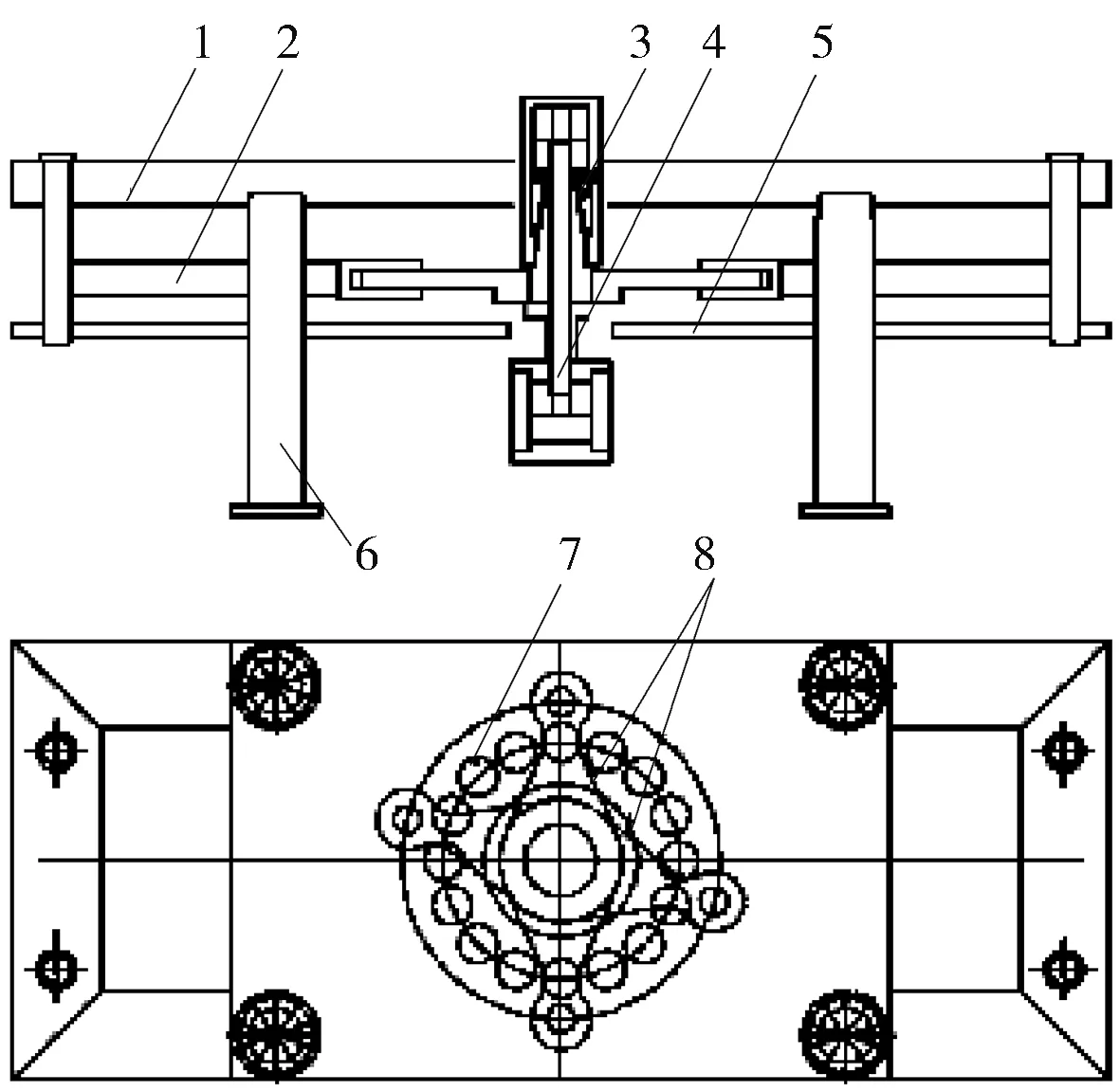

新型套管扣拆卸裝置主要由錨定卡瓦機構、固定支座、卸扣機構和支撐平臺等組成,如圖2所示。其中,錨定卡瓦機構包括套管卡瓦、法蘭座、活塞桿、缸筒等;卸扣機構包括液壓伸縮油缸、夾持桿等。

1—支撐平臺;2—液壓伸縮油缸;3—套管卡瓦;4—活塞桿;5—底座;6—固定支座;7—限位孔;8—夾持桿。

2 工作原理及技術參數

2.1 工作原理

新型套管扣拆卸裝置采用內置式卡瓦夾持套管短接,通過液壓系統控制套管卡瓦的開合及驅動2組規格相同的液壓伸縮油缸實現松套管扣作業。其主要工作流程如圖3所示。用吊車將套管短接無連接端垂直放入裝置的中心孔中,并調整套管短接與套管卡瓦中心位置。為防止拆卸時套管法蘭與套管短接發生跟轉現象,采用限位螺栓將套管法蘭固定在裝置頂部的法蘭座上;固定完成后,通過液控系統開啟卡瓦,鎖緊套管,并采用分流集流閥調節2組液壓伸縮油缸流量,使油缸內部兩組活塞桿同步相向伸出,共同作用在夾持桿上,夾持桿與套管卡瓦之間為固定連接,從而帶動套管卡瓦產生使套管短接逆時針旋轉的轉矩,進而達到松套管扣的目的。

圖3 卸套管扣裝置工作流程

2.2 技術參數

套管上、卸扣最大轉矩 20 kN·m

適用套管外徑 139.7或177.8 mm

額定工作壓力 16 MPa

外形尺寸

2 000 mm×1 900 mm×770 mm

總質量 1 280 kg。

3 關鍵技術

3.1 卸扣機構

卸扣機構是新型套管扣拆卸裝置的核心部分。該機構主要由銷軸、液壓伸縮油缸、套管卡瓦、夾持桿和底座等組成,如圖4所示。其中,夾持桿采用焊接方式固定在套管卡瓦底部,液壓伸縮油缸一端固定在底座上,另一端采用銷軸與夾持桿鉸接。在作業過程中,兩組油缸沿水平方向做往復直線運動,與夾持桿之間形成“Z”字形,其最大行程角為60°,且可產生20 kN·m的轉矩。對于常規的套管扣在1個工作行程內即可實現松動;對于銹蝕較為嚴重的套管短接,則需進行多次拆卸作業。當液壓伸縮油缸伸出到最大行程時,需關閉卡瓦,將組件回歸原點,重新調整轉矩大小后再次作業,直至套管短接完全松動。

3.2 液控系統

為提供較大輸出轉矩,以功重比高的液壓系統作為整套裝置的動力來源,其原理如圖5所示。該系統主要由蓄能器、溢流閥、調速閥、分流-集流閥、手動換向閥及相應的功能部件組成。其中,采用“M”型三位四通手動換向閥實現液壓伸縮油缸往復運動及卡瓦的開合,并利用其中位機能進行緊急制動,以增加裝置的安全性與穩定性;通過調速閥調節液壓伸縮油缸的運行速度,以改變轉矩,適應不同松緊程度的套管扣拆卸需求;采用分流-集流閥進行流量分配,以確保2組液壓伸縮油缸同步運動。

1—銷軸;2—夾持桿;3—套管卡瓦;4—液壓伸縮油缸;5—底座。

圖5 液壓系統原理

4 現場應用

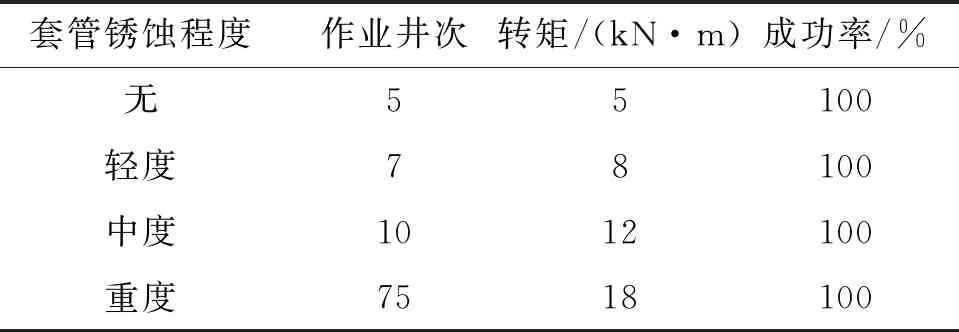

新型套管扣拆卸裝置已應用于冀東油田井控車間維修現場,并針對不同銹蝕程度的壓裂井口開展了多次拆卸作業,如表1所示。

表1 套管扣現場拆卸作業數據

從表1中可以看出,由于新型套管扣拆卸裝置采用液控動力系統,其拆卸性能大幅提高。該裝置共計作業97井次,其中完成了75套傳統工藝無法拆卸的井口維修作業,套管扣拆卸的成功率為100%。以單套壓裂井口價格¥11.4萬元計算,共節約成本約¥855萬元。

經江蘇省機械研究設計院有限責任公司機械檢測中心的檢測,新型套管扣拆卸裝置各項指標符合標準要求,現已批量生產。

5 結論

1) 新型套管扣拆卸裝置采用內置式卡瓦夾持套管短接,并通過液壓系統控制套管卡瓦的開合及驅動兩組液壓伸縮油缸同步運動,實現套管扣拆卸作業。該裝置結構簡單,操作簡便,液控系統性能安全可靠,能夠提供20 kN·m的轉矩。解決了壓裂井口裝置中套管和套管法蘭連接處因高度銹蝕而無法拆卸的難題。

2) 該裝置已作業97井次,其中完成了75套傳統工藝無法拆卸的井口維修作業,成功率100%,節約成本約¥855萬元。現場應用表明,該裝置具有良好的經濟和社會效益,應用前景廣闊。