提高輕型載重子午線輪胎老化耐久性能的結構優化設計

余本祎,邢 程,蔡瑩瑩

(佳通輪胎中國研發中心,安徽 合肥 230601)

輪胎老化是其失效的主要原因之一,對于輕型載重(LT)類大規格輪胎,若使用環境溫度較高、日照時間較長,則更容易出現輪胎老化后耐久性能差的問題。美國國家公路交通安全管理局(NHTSA)對輪胎老化耐久性能進行了近15年的研究,目前已經確定了其合適的室內測試方法。

國家橡膠輪胎質量監督檢驗中心在2016年開展了“汽車輪胎老化測試項目的研究”,邀請國內輪胎企業一起開展同等條件下國內外品牌輪胎老化耐久性能對比分析。研究結果表明:國內品牌輪胎的老化耐久性能與國際行業標桿品牌輪胎存在一定差距;國內品牌輪胎老化后的拉伸強度和拉斷伸長率都明顯下降,相比國際行業標桿品牌輪胎差距較大。

本工作分析輪胎老化機理,通過輕型載重子午線輪胎的結構優化設計提高其老化耐久性能,并試制成品輪胎進行試驗驗證。

1 輪胎老化機理分析

與普通的輪胎耐久失效相比,輪胎老化耐久失效現象和成因都有一定差別,主要體現在以下3個方面。

1.1 化學老化是輪胎老化失效的主要原因

輪胎實際使用過程中,有很多因素都會導致輪胎性能下降,但從機理上主要可以分為化學老化和機械老化兩種。

若僅使用長時間的轉鼓測試(機械老化)來模擬輪胎老化,輪胎性能下降不明顯。通過收集市場上舊輪胎發現,不僅正常行駛多年的輪胎發生老化而出現性能下降的問題,實際上未使用過的備胎老化情況也很嚴重,性能下降程度僅略低于正常行駛的輪胎(為其70%~80%)。因此可以得出:對于輪胎老化,化學老化占主要部分,行駛里程不是關鍵影響因素,車輛類型、臭氧、濕度及路況對帶束層的損壞等影響因素也不是主要因素,影響輪胎老化程度的關鍵因素是環境溫度和輪胎類型。

1.2 老化對膠料和材料性能的影響

老化時間的延長會使膠料的模量、硬度、含氧量和交聯密度都有增大的趨勢,但是拉伸強度、拉斷伸長率、剝離力和彎曲特性會隨著時間的延長而降低。

為對比輪胎老化前后膠料性能的變化,我公司進行了大量的物理性能測試。結果表明,老化使輪胎膠料的硬度和剛度增大,強度大幅下降,恢復形變的能力也降低,老化后輪胎進行室內耐久性試驗,發生損壞的部位多為胎側和胎圈。分析認為,胎側膠和胎體簾布膠的硬度和剛度大幅提高,同時三角膠的強度大幅下降,可能對輪胎的耐久性能影響較大,即老化后輪胎膠料和簾線變硬、變脆,對輪胎耐久性能產生不利影響。

1.3 不同類型的輪胎性能下降幅度不同

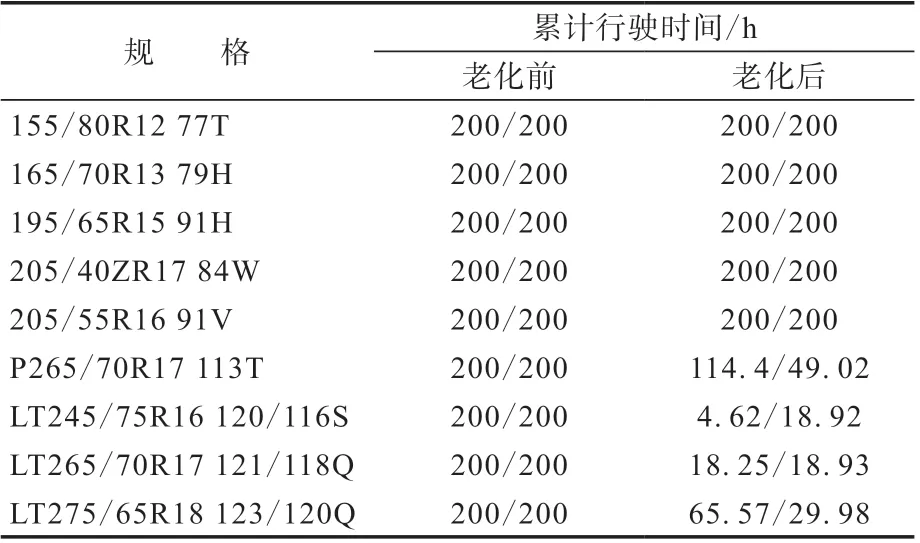

抽取不同規格、不同類型的輪胎,對比老化前后輪胎的室內耐久性能(每個規格抽取4條輪胎,2條老化前進行測試,2條老化后進行測試)。試驗方法為:輪胎先充入氮氧(體積比為1/1)混合氣體,然后在65 ℃的烘箱中老化5周,且每周更新混合氣體;老化試驗結束后,參考FMVSS 139—2005《低氣壓耐久性能試驗方法》在轉鼓試驗機上進行試驗,直至輪胎損壞為止,若試驗達到200 h輪胎還未損壞,則手動停機,試驗結束。不同規格輪胎老化耐久性試驗結果如表1所示。

表1 不同規格輪胎老化耐久性試驗結果

從表1可以看出:規格和負荷較小的輪胎,老化前后輪胎耐久性能基本沒有變化;規格和負荷較大的輪胎,老化后輪胎在低氣壓耐久性試驗中累計行駛時間大幅縮短,多數輪胎損壞情況為肩部和冠部開裂或掉塊(占70%),其他為胎圈起鼓(占30%)。由此可以判斷,老化耐久問題主要表現在大規格、高負荷輪胎上,LT類輪胎表現更為明顯,普通轎車輪胎則表現較好。

2 結構設計優化

2.1 氣密層

耐久性試驗與氧擴散能力有很大的相關性,充入的氣體通過擴散而引起膠料氧化降解和輪胎胎體內部壓力升高,是室內試驗和道路行駛過程中引起帶束層邊緣脫層進而產生破壞的重要因素。對輪胎室內耐久性試驗而言,充氣壓力損失率較低的輪胎具有非常好的耐久性能。

在氣密層膠中使用溴化丁基橡膠[1-2]替代天然橡膠,可提高膠料老化后性能,氣密層的透氣率隨著膠料中溴化丁基橡膠含量的增大而顯著減小。為提高氣密層的保氣性能,還可以考慮增大氣密層厚度或者增加肩部膠條。

2.2 胎圈

輪胎在行駛過程中,因受到負荷、制動力、驅動力和橫向力等作用,會導致輪胎某一部位受力較大。通過有限元模擬分析發現,胎圈部位所受的應力較大。現有輪胎結構設計技術在胎圈部位會聚集大量的端點,包括簾布層反包端點、胎圈耐磨膠端點、胎圈包布端點、三角膠端點和增強層端點等。

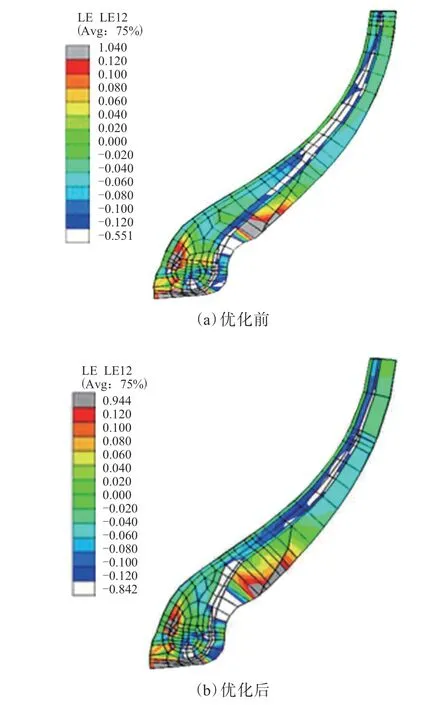

胎圈部位的端點使其應力集中明顯,生熱較大,會導致簾布與橡膠粘合性能下降,不利于輪胎的耐久性能。在實際使用過程中,則表現為輪胎胎圈部位脫層,嚴重時影響汽車行駛的安全性。通過降低三角膠高度和調整簾布層端點高度,可以減小胎圈應力集中。圖1示出了設計方案優化前后胎圈部位應力的有限元分析結果。

通過本次研究可以看出,兇險性前置胎盤患者相對于普通前置胎盤患者來說,面臨的威脅更大,可能導致的不良妊娠結局與不良新生兒結局的概率更高。另外,在一般資料對比中我們可以看出,高齡產婦、孕次和產次較高的產婦其發生兇險型前置胎盤的可能性更大,因此,臨床上對于此類前置胎盤產婦要給予特別關注。

從圖1可以看出,與優化前輪胎相比,優化后輪胎胎圈處剪切應力較小。

圖1 胎圈部位結構優化前后應力有限元分析結果

2.3 帶束層

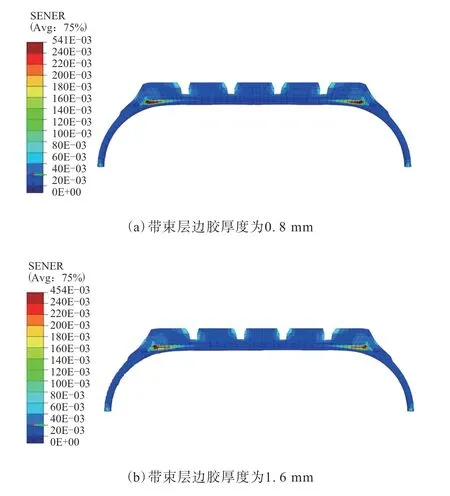

分析老化耐久輪胎的損壞位置發現,損壞大多由帶束層端點開始,然后分離1#和2#帶束層,最終導致輪胎肩部損壞。而帶束層端點的主要材料是帶束層邊膠[3],膠片貼合在1#和2#帶束層間。

采用有限元方法分析帶束層邊膠厚度對帶束層端點應力的影響,結果表明增大帶束層邊膠厚度有利于提高肩部耐久性能。

圖2示出了帶束層邊膠厚度對輪胎肩部剪切應力影響的有限元分析結果。

從圖2可以看出,帶束層邊膠厚度為1.6 mm的輪胎肩部剪切應力明顯小于帶束層邊膠厚度為0.8 mm的輪胎。

圖2 帶束層邊膠厚度對輪胎肩部剪切應力影響的有限元分析結果

3 成品輪胎性能

3.1 外緣尺寸

按照GB/T 521—2012《輪胎外緣尺寸測量方法》測定輪胎充氣外緣尺寸。安裝在標準輪輞上的成品輪胎在標準充氣壓力下,原方案和優化方案輪胎的充氣斷面寬分別為272.0和270.0 mm,充氣外直徑分別為808.0和809.0 mm,均符合國家標準要求(充氣斷面寬為257.0~280.0 mm,充氣外直徑為793.0~815.0 mm)。

3.2 脫圈阻力

按照GB/T 4501—2016《載重汽車輪胎性能室內試驗方法》測定輪胎脫圈阻力。結果表明,原方案和優化方案輪胎的脫圈阻力分別為36 892和36 116 N,均符合國家標準要求(不小于11 120 N)。

3.3 強度性能

按照GB/T 4501—2016進行輪胎強度性能測試,試驗條件為:壓頭直徑 63 mm,充氣壓力410 kPa。試驗結果表明,原方案和優化方案輪胎的最小破壞能分別為1 891和1 626 J,均符合國家標準要求(不小于972 J)。

3.4 高速性能

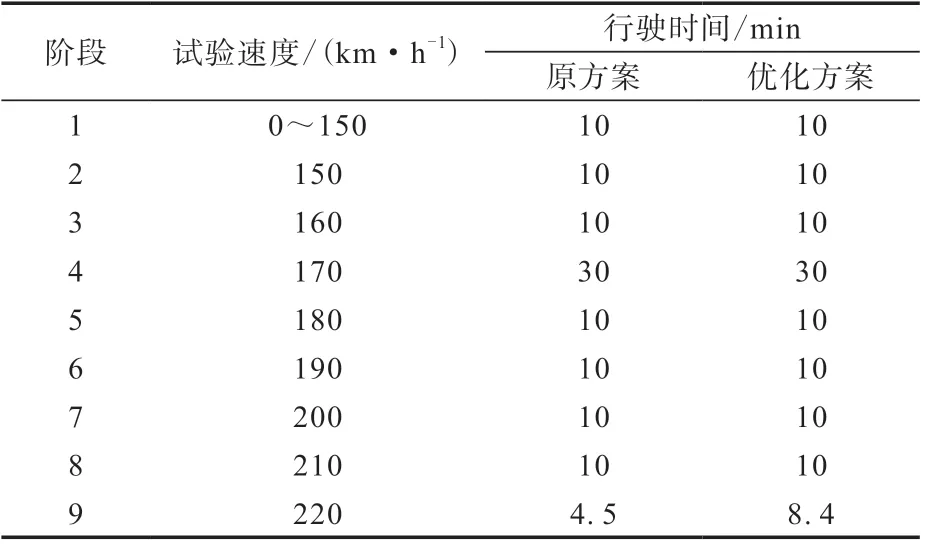

高速性能試驗先按照GB/T 4501—2016進行,達到國家標準要求后,再按企業標準繼續進行試驗,直至輪胎損壞為止,試驗條件和試驗結果如表2所示。

從表2可以看出,原方案和優化方案輪胎的高速性能均符合國家標準和企業標準的要求,優化方案輪胎的高速性能優于原方案輪胎。輪胎高速行駛過程中,離心力逐漸增大,胎冠溫度持續升高,膠料老化、性能下降,導致胎冠崩花掉塊。

表2 輪胎高速性能試驗條件和結果

3.5 老化耐久性試驗

老化耐久性能的驗證參考NHTSA烘箱老化測試方法,先對輪胎進行烘箱老化[老化氣體 氧氣和氮氣混合氣體(體積比為1/1),充氣壓力550 kPa(100%胎側壓力),溫度 (65±2.0) ℃,時間 35 d,氣體補充頻率 每周取出輪胎并更換氣體],以模擬輪胎在正常使用多年后輪胎性能下降的情況,該條件可以模擬輪胎使用4年后的情況。

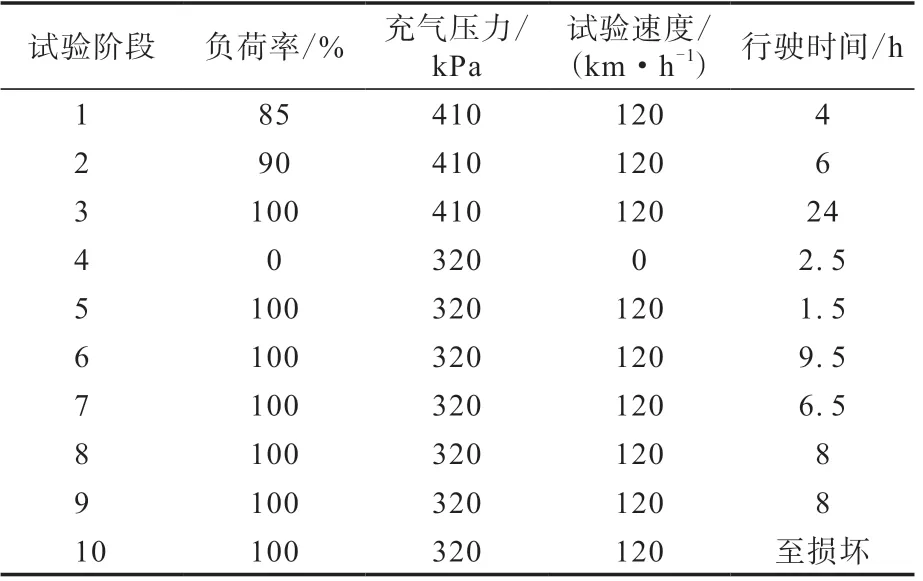

輪胎烘箱老化結束后,進行室內耐久性試驗,試驗條件見表3。

表3 輪胎耐久性試驗條件

輪胎老化后耐久性試驗結果表明:原方案輪胎累計行駛時間為37.8 h,總行駛里程為4 536 km,胎面花紋掉塊時試驗終止;優化方案輪胎累計行駛時間為200 h,總行駛里程為24 000 km,試驗結束時輪胎外觀完好,無損壞,但無損檢測機檢測發現帶束層端點有氣泡。

從損壞現象上看,原方案輪胎胎面花紋掉塊,通過切割斷面可以看到輪胎內部已經出現了帶束層間的脫離(見圖3)。分析認為:烘箱老化過程中橡膠與氧氣加速反應,能快速模擬輪胎在自然使用條件下橡膠性能下降的過程;輪胎帶束層端點為胎面膠與胎側膠匯集處,烘箱老化過程導致膠料性能下降,且帶束層端點本身是輪胎應力集中的位置,因此輪胎老化后進行耐久性試驗,一般都是帶束層端點先損壞,然后導致胎面花紋掉塊。這種損壞現象是典型的老化后耐久損壞。

圖3 老化后耐久性試驗結束后原方案輪胎斷面

優化方案輪胎累計行駛200 h后外觀依然完好,無損檢測機檢測發現帶束層端點有氣泡。分析認為:在輪胎行駛過程中,帶束層不斷發生變形,導致帶束層端點不停地產生剪應變,會造成帶束層端點的鋼絲簾線與橡膠之間產生小縫隙;輪胎無損檢測時周圍環境抽真空,導致輪胎內部的縫隙因為壓力的作用膨脹變大,再通過X光照射檢查時有縫隙的地方會以氣泡的形式展現出來。

圖4示出了優化方案輪胎無損胎冠照片。帶束層端點縫隙在耐久性試驗中很常見,并不屬于嚴重的損壞。優化方案輪胎的老化耐久試驗時間比原方案輪胎延長5倍以上。

圖4 優化方案輪胎無損冠部照片

4 結語

分析輪胎老化機理,通過優化輕型載重子午線輪胎的結構設計提高其老化耐久性能,并試制成品輪胎進行試驗驗證。通過采取增大氣密層厚度、調整胎圈區域各部件的應力分布以及增大帶束層邊膠厚度等優化措施,可以大幅提高輪胎的老化耐久性能,同時輪胎的充氣外緣尺寸、強度性能、脫圈阻力和高速性能均能滿足國家標準和企業標準要求。