延長AB型硫化膠囊使用壽命的措施

姚峰轉

[中策橡膠(建德)有限公司,浙江 建德 311600]

目前輪胎企業經濟運行壓力較大,節約能源、提質降耗、有效降低輪胎生產成本成為很多企業節流的首選。硫化膠囊是輪胎生產過程中(硫化工序)的重要消耗品之一,是硫化環節成本消耗的重點。由于硫化膠囊使用環境苛刻,需要反復承受高溫高壓以及往復拉伸和擠壓作用[1],若選擇不當或設計參數與工裝設計匹配欠佳,極易造成硫化膠囊早期損壞。因此硫化膠囊的選取及硫化機相應工裝合理匹配對硫化膠囊的平均使用壽命起著關鍵性作用。

我公司AB型硫化膠囊平均使用壽命僅有186次,輪胎生產成本較高,影響輪胎外觀質量控制和生產效率控制。為此,我們進行了現場、現物、現狀多次對比分析與反復驗證,最終通過改進硫化膠囊匹配度和硫化機工裝設計參數、提升員工操作技能、延緩硫化膠囊氧化等措施使硫化膠囊平均使用次數得到了有效增加。

1 不同硫化膠囊類別的對比選用

1.1 硫化膠囊生產方式對尺寸及質量的影響

硫化膠囊生產方式包括模壓法和注射法。模壓法是傳統的硫化膠囊生產方式,大部分輪胎的硫化膠囊都可采用模壓法生產。而注射法硫化膠囊生產工藝因注射量的限制只能生產全鋼子午線輪胎、半鋼子午線輪胎以及一些小規格輪胎硫化膠囊。

因模壓法與注射法生產原理不同,膠料在壓力作用下填充硫化膠囊模具內表面的流動方式不同,導致硫化膠囊各部位膠料分布密度存在一定差異。相比而言,注射法生產的硫化膠囊尺寸均勻性較高。

1.2 硫化膠囊外表面花紋設計

硫化膠囊外表面花紋有多種形式:一種是帶有一定角度的排氣溝槽,溝槽區間有碎石花紋,其優點是排氣效果良好,但老化后不夠美觀,且輪胎胎里缺陷病疵不易發現,易出現輪胎缺陷漏檢問題;另一種也帶有一定角度的排氣溝槽,但溝槽區間是光滑的亞光曲面,優點是美觀,一般高檔子午線輪胎多使用光面硫化膠囊硫化,便于胎里露線、胎里缺膠和胎里雜質等的識別與控制。

同時,基于考慮輪胎市場退賠問題,在進行硫化膠囊新產品開發設計時,多選用亞光曲面溝槽排氣式硫化膠囊。

2 硫化膠囊設計參數與硫化機工裝參數的合理匹配

2.1 主要問題分析

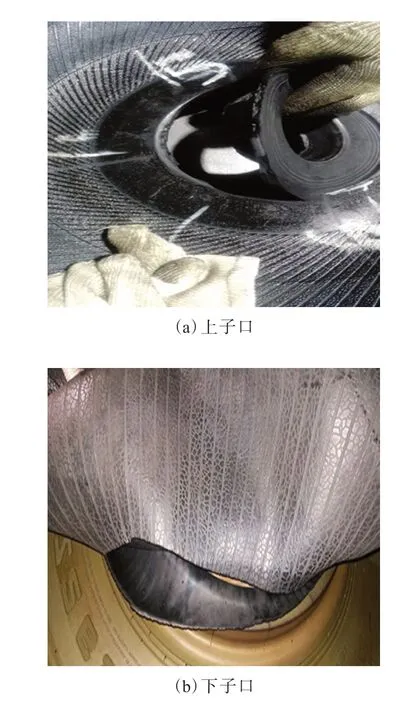

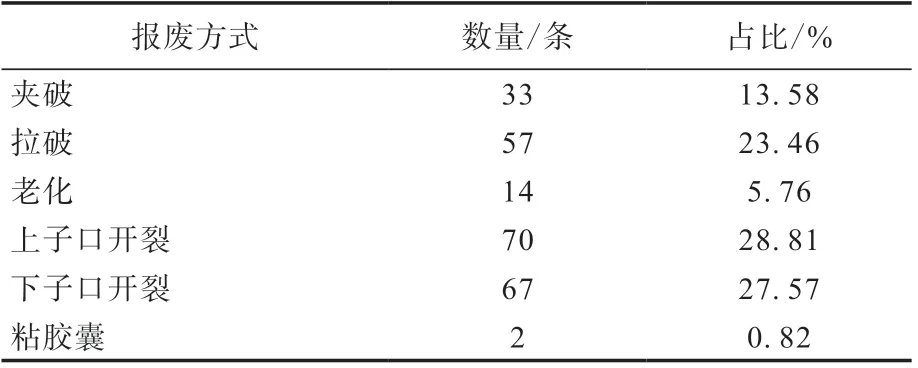

通過對報廢硫化膠囊使用次數、報廢原因和損壞點數的統計分析發現,硫化膠囊上下子口斷裂和拉破現象占比較高,見表1和圖1。

圖1 硫化膠囊上下子口斷裂情況

表1 硫化膠囊報廢情況分析

綜合以上實際情況,對硫化膠囊進行實物測繪和斷面解剖分析,并與在用規格輪胎相關參數進行對比核算,同時對硫化機輔助工裝影響點進行排查確認,分析異常點及相應改善措施如下。

問題一,原配用硫化膠囊伸張比較大(1.33~1.38),硫化過程中硫化膠囊存在過大拉伸;問題二,原配用AB型硫化膠囊在上子口位置和下子口與脖頸過渡區設計尺寸不合理,出現局部過渡拉伸的情況,導致硫化膠囊斷面產生應力集中點,受壓受拉情況下易產生斷裂。

改進措施:重新設計伸張比更加合理的膠囊。子午線輪胎用硫化膠囊適合的伸張比要求如下:外直徑伸張比 1.12~1.25,斷面周長伸張比1.08~1.18,以避免硫化膠囊過渡拉伸問題,優化應力集中段設計[2]。

問題三,AB型硫化機原配用的上蓋板直徑與硫化膠囊上子口設計匹配不合理;上蓋板鋸齒狀螺紋設計分布位置與硫化膠囊上子口尺寸設計匹配不合理。

改進措施:優化上蓋板設計與硫化膠囊上子口設計匹配度。

問題四,硫化膠囊下子口尺寸設計與硫化機囊筒夾持高度匹配不合理,硫化膠囊夾緊高度偏小,硫化膠囊安裝定型后下子口易在拉力作用下被拉出。

改進措施:優化硫化膠囊下子口設計與工裝設計的匹配度。

鑒于以上異常點問題,同時考慮膠囊與硫化機工裝設計參數的合理匹配,最終決定重新設計更加合理的新膠囊。

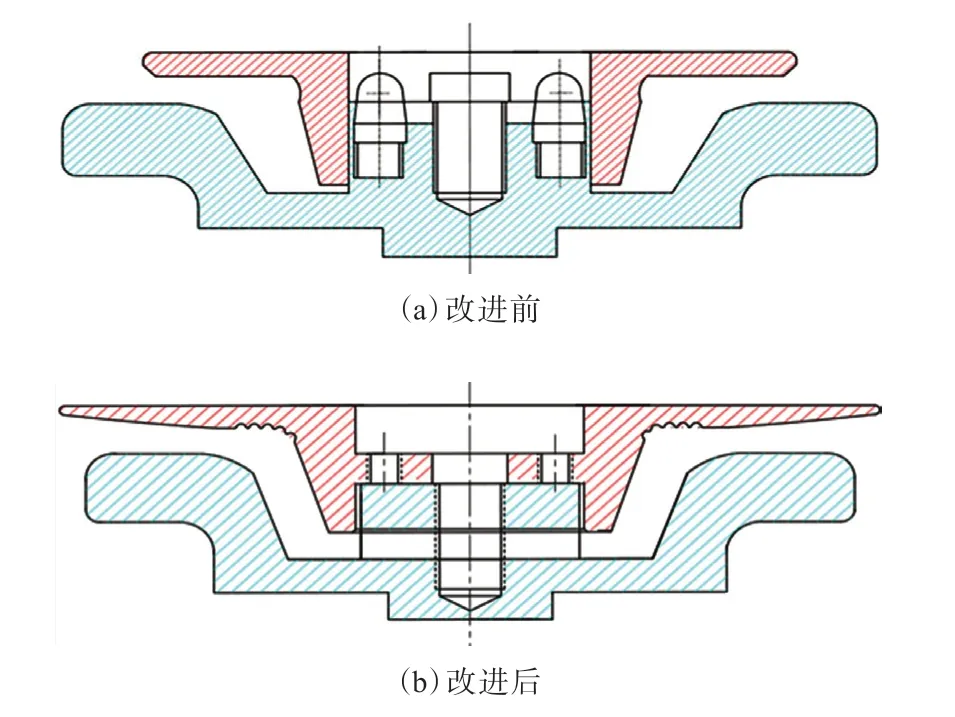

2.2 硫化膠囊上蓋板設計優化

針對硫化膠囊使用中存在的問題,對硫化機上蓋板進行實際測繪與設計優化,將其直徑由180 mm調整為240 mm;在上蓋板與硫化膠囊上子口夾持位置增加鋸齒狀螺紋分布,減緩硫化膠囊上子口在受力情況下的應力集中現象,硫化膠囊上子口拉斷發生率由56.4%降至12.6%。上蓋板設計改進前后對比如圖2所示,改進后使用情況見圖3。

圖2 上蓋板設計改善前后對比

圖3 上蓋板設計改進后使用情況

2.3 硫化機輔助工裝改進

在進行報廢硫化膠囊原因異常核查統計時發現,硫化膠囊存在下子口周向裂口、下模排氣槽端點對應位置裂口現象,因此對硫化機輔助工裝進行異常點排查,存在主要問題及改進措施如下。

問題一,囊筒夾持環上端位置直角設計且有毛刺。

改進措施:夾持環端部位置設計倒圓角并進行拋光處理。

問題二,部分機臺過渡環上端位置直角設計且未進行倒圓角過渡。

改進措施:過渡環上端設計倒圓角并進行拋光處理。

問題三,下模排氣槽為直角設計且未進行拐點位置倒圓角拋光處理。

改進措施:下模排氣槽設計調整(周向排氣槽配徑向排氣線,且排氣線拐點倒圓角并進行拋光處理)。

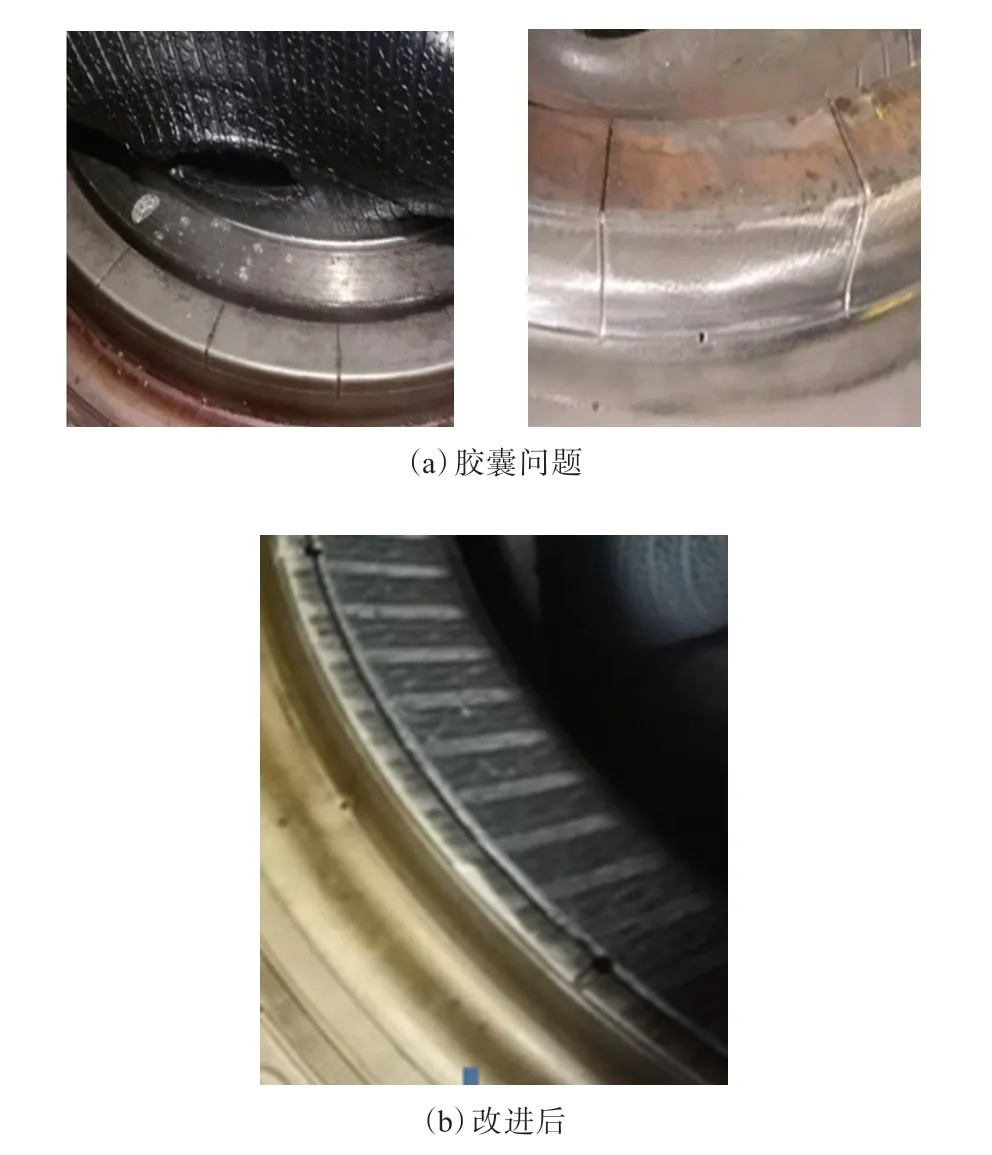

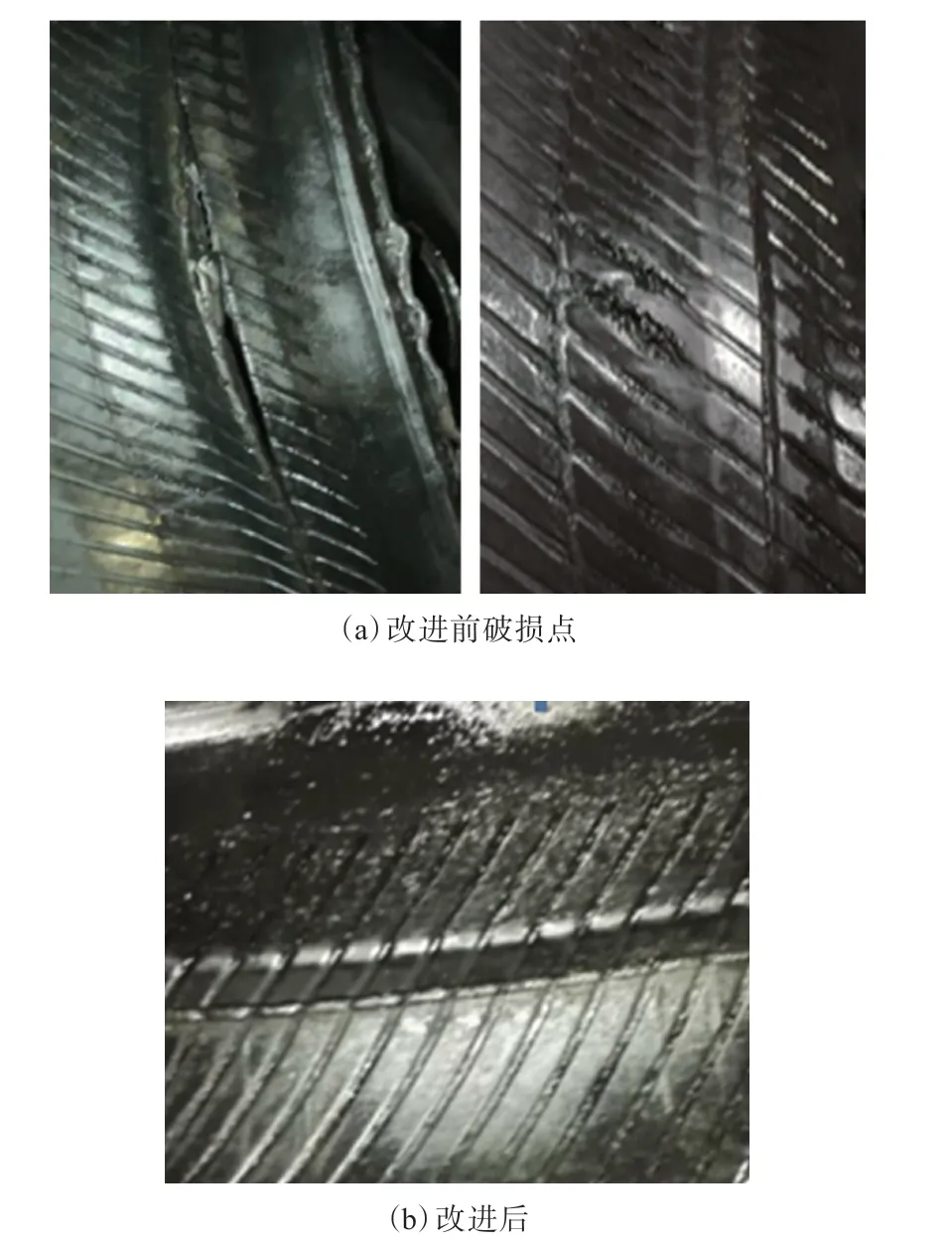

硫化膠囊問題及改進后情況見圖4,改進前膠囊破損點及改進后情況見圖5。

圖4 膠囊問題及改進后情況

圖5 改進前后膠囊破損情況對比

2.4 膠囊安裝操作標準化

新硫化膠囊投用初期,下子口斷裂情況時有發生,經過對現場實際情況進行排查匯總發現,在硫化膠囊下子口夾緊位置有余膠殘留。當新硫化膠囊安裝時下子口與囊筒夾緊圈周向接觸不平整,在進行夾持環下降夾緊操作時,出現硫化膠囊下子口局部膠料被切削的現象,如圖6所示。

圖6 硫化膠囊下子口夾緊位置余膠導致的缺陷

因此,要求硫化膠囊安裝人員按規范要求進行更換操作,及時使用硫化膠囊余膠清理專用鏟刀對夾持環位置余膠進行周向刮除清理操作,確保硫化膠囊下子口與囊筒夾緊圈周向接觸平整。

3 硫化膠囊內壁氧化的改善

硫化膠囊內壁氧化現象是氮氣硫化工藝中常見的問題之一,硫化膠囊內壁氧化層會在使用過程中脫落,導致硫化膠囊變薄,提前損壞甚至報廢;脫落的氧化層會粘附在中心機構,甚至堵塞排凝孔,給硫化設備維修帶來一定難度,同時給硫化管路系統帶來不可逆轉的不良影響。

硫化膠囊內壁氧化的原因可能是硫化介質中混入了一定量的氧氣,在高溫高壓條件下丁基橡膠與氧氣發生反應,導致橡膠從網狀交聯結構重組為線形交聯結構,表現為硬化發脆、龜裂、老化和粉化。由此分析氮氣純度和硫化膠囊硫化程度可能是影響該異常項的關鍵點。

對公司制氮系統進行氮氣純度確認,確保氮氣純度不小于99.99%。同時對B型機報廢硫化膠囊內壁氧化情況進行對比確認,B型機老化硫化膠囊內壁氧化現象未見異常,為此排除氮氣純度不足的影響。與硫化膠囊生產廠家技術人員進行溝通,確認該批次硫化膠囊從膠料配方到硫化成品均未核查到異常點。因此硫化膠囊內表面氧化現象的原因可以排除氮氣含氧量偏高和硫化膠囊硫化程度不足。

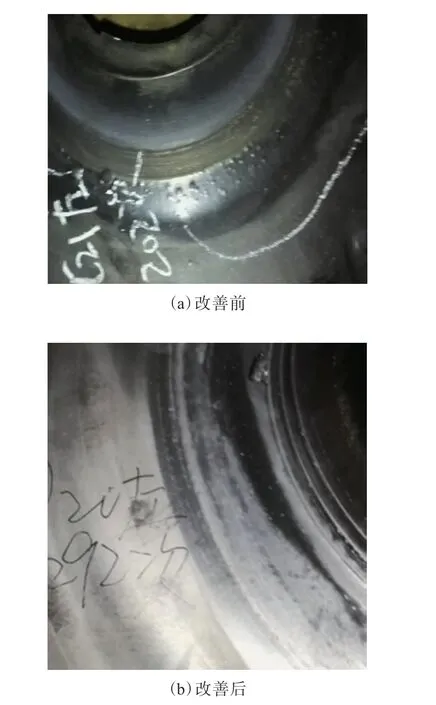

最后對AB型報廢硫化膠囊進行機臺號與氧化程度集中分析,針對內壁氧化異常硫化膠囊對應的硫化機展開排查,發現硫化機機臺比較集中,經過設備泄漏檢查發現有兩臺硫化機定型壓力平衡閥存在不同程度泄漏,更換閥門后報廢硫化膠囊內壁氧化情況明顯改善。硫化膠囊內壁氧化情況改善前后對比見圖7。

圖7 硫化膠囊內壁氧化情況改善前后對比

4 結語

經過以上改進措施的實施,硫化膠囊平均使用次數由186次增加至323次,改進效果明顯。硫化膠囊正常老化報廢(使用上限350次)占比提升至74.29%,輪胎因硫化膠囊破損原因產生的廢品明顯減少,硫化膠囊的更換頻次也趨于正常,AB型機輪胎生產成本有效降低。

輪胎硫化膠囊作為輪胎制造過程中成本較大的消耗品,如何在不影響輪胎質量的情況下延長硫化膠囊使用壽命,在以后的工作中還需聯合硫化膠囊制造廠家技術人員以及硫化設備技術人員進行多溝通、多探討、多改進,以達到有效降低輪胎生產成本的目的。