全鋼載重子午線輪胎內襯層氣泡產生原因分析及解決措施

張志堅,張 超,徐祥越,王紀增,宋海龍

(八億橡膠有限責任公司,山東 棗莊 277800)

隨著輪胎市場的變化,載重輪胎不斷向子午化和無內胎化方向發展[1]。伴隨著市場需求的增大,全鋼載重子午線輪胎企業發展很快,但輪胎產品的性能參差不齊,進入21世紀以來,消費者更加注重輪胎的安全性和使用性能,對輪胎質量提出了更高的要求。

內襯層對輪胎的整體性能起著重要作用,特別是對無內胎輪胎更是如此[2-3]。內襯層由過渡層和氣密層組成,是輪胎的主要部件。為了防止輪胎氣壓泄露,要求內襯層具有良好的氣密性。因此,輪胎氣密層普遍采用鹵化丁基橡膠(XIIR)[4]。XIIR與其他膠料的粘合性較差,貼合時如果與過渡層粘合效果差,則會出現內襯層貼合氣泡問題,硫化時氣泡不易排出,則會造成成品輪胎胎里氣泡問題,降低產品的綜合合格率,給企業帶來經濟損失。

我公司在投用對擠內襯層熱貼合工藝初期,復合內襯層停放后邊部頻繁出現層間氣泡,生產部件合格率僅達到40%左右。異常部件的頻繁出現直接影響了生產效率,同時給產品質量帶來較大隱患。異常部件若誤流入下道工序,成品輪胎會出現胎里氣泡、脫層和圈口氣泡等問題,直接影響輪胎的安全性能。

因此,公司技術部門緊急成立攻關小組,進行實地研究分析,全程跟進內襯層生產工藝及過程狀態,從人員操作、生產設備、膠料性能和生產工藝等方面,分析全鋼載重子午線輪胎內襯層氣泡產生原因,并提出相應解決措施。

1 內襯層氣泡特點

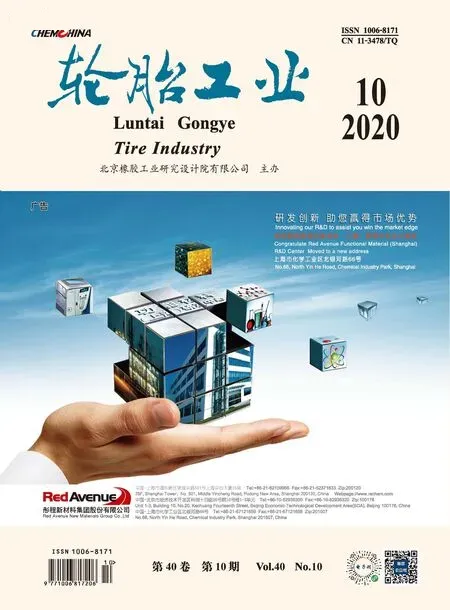

輪胎胎里氣泡問題如圖1所示。

圖1 輪胎胎里氣泡問題

分析內襯層氣泡問題,具有如下特點。

(1)位置:在內襯層邊部75 mm內,為復合部件層間氣泡。

(2)氣泡大小:氣泡直徑為2~40 mm不等。

(3)氣泡變化:內襯層卷取時氣泡不明顯,2 h后出現,伴隨停放時間的延長,氣泡直徑不斷增大,約36 h后停止。

時標以及6點鐘位置的小秒盤均由薄層碳纖維(CTP)制成,并經精湛雕刻工藝處理。鏤空設計旨在增強搭載有Calibre BVL 362機心的表殼內部聲音的共振,補償由于內部空間減小而造成的共振損失。這款三問腕表配備的寶格麗自制手動上鏈機心厚度僅為3.12 毫米,是迄今為止全球最纖薄的報時腕表機心。裝上表殼后,腕表總厚度僅6.85毫米。這款未來感十足的Octo Finissimo三問碳纖維腕表僅重47克,在傳承經典的同時實現了新飛躍。

2 產生原因

2.1 壓輥形式不合理及壓力控制不規范

壓輥對內襯層層間產生氣泡起關鍵作用,我公司原有貼合壓輥為千頁片壓輥,滲透性較差,頁片間閉合程度不足,特別是頁片轉動不靈活,導致整體轉動不均勻,內襯層被壓成條形凹凸狀,使空氣留在氣密層與過渡層之間形成層間氣泡。同時,壓輥的壓合力通過氣缸控制,壓力變化直接影響內襯層復合部件的貼合質量。壓輥形式不合理及壓力控制不規范是造成內襯層貼合氣泡的主要原因。

2.2 擠出機和壓延機轉速過快

攻關小組在跟進生產過程中發現,生產人員為加大產出量,作業時擠出機和壓延機的轉速過快(有時達到額定轉速的90%),導致部件溫度過高,嚴重時會造成膠料焦燒,使部件粘性降低,甚至不能粘合,從而極易導致內襯層層間氣泡的產生。

2.3 物料存放環境條件變化大

內襯層層間氣泡問題在季節交替時期極易出現,因晝夜溫濕度變化大,天然橡膠等原材料的加工性能不穩定,且所生產的終煉膠因每桌要擺放3—4車,受停放時間及環境溫濕度等變化的影響,整桌終煉膠內外部的加工性能不一致,也極易導致內襯層出現層間氣泡現象。

2.4 擠出機供膠量不足,機頭壓力小

內襯層生產時擠出機供膠量不足,螺桿在螺旋推進時易帶入空氣,使過渡層或氣密層部件氣孔較多,復合部件在停放過程中氣孔流動至過渡層與氣密層之間,造成內襯層層間氣泡。

2.5 過渡層與氣密層貼合角度過小

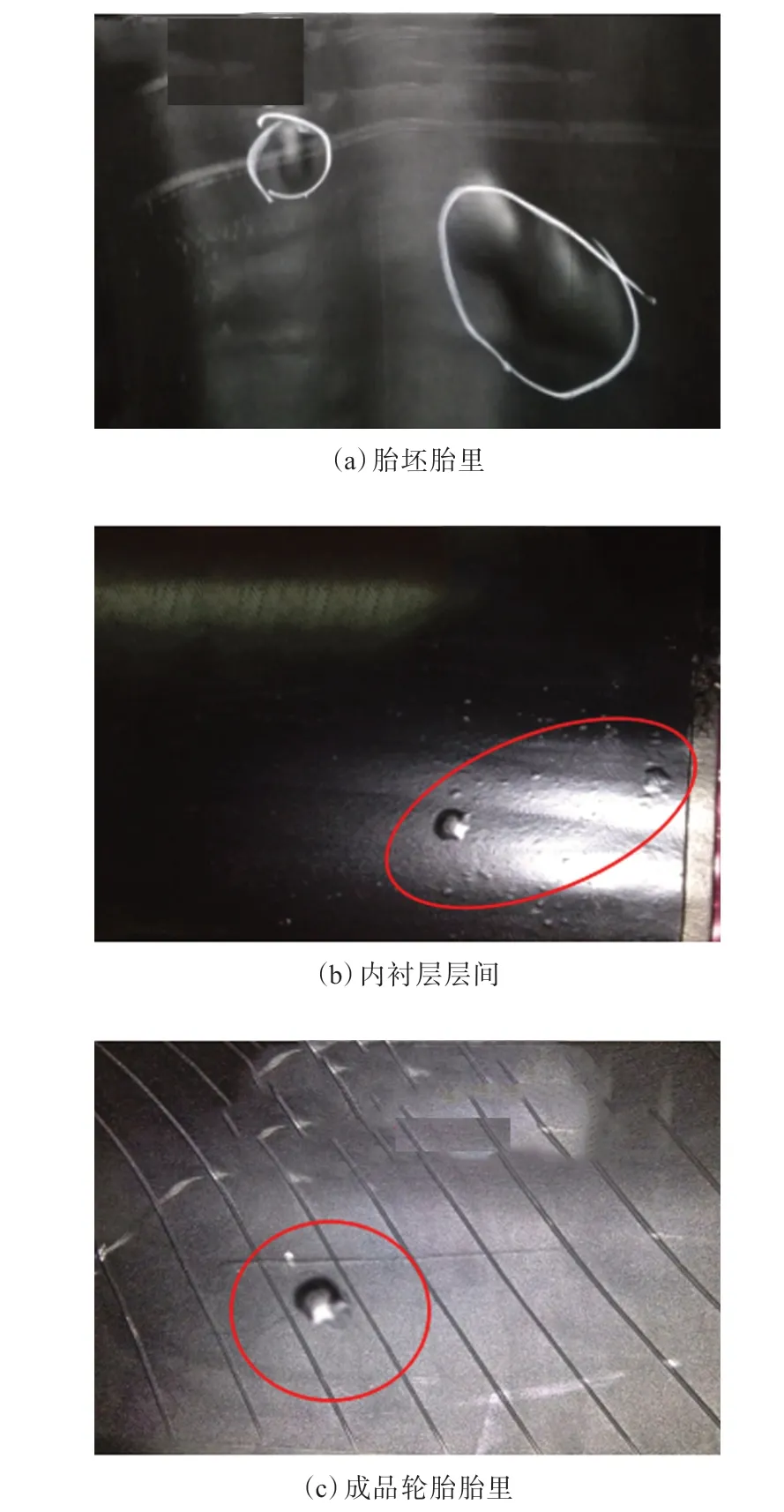

過渡層與氣密層貼合角度影響復合部件貼合質量。檢測發現,過渡層與氣密層貼合角度小于40°易出現貼合氣泡問題,而大角度貼合過渡層與氣密層,接觸與壓合同步,在一定壓力狀態下貼合能夠有效消除氣泡問題,如圖2所示。

圖2 過渡層與氣密層貼合角度示意

2.6 過渡層與氣密層收縮不一致

在內襯層部件生產過程中,過渡層與氣密層收縮率不同,會導致復合部件在停放期間出現層間氣泡。

2.7 終煉膠門尼粘度值偏大

與以前使用的膠料對比發現,氣密層膠料的門尼粘度值普遍大7~10,且擠出時表面出現輕微磨砂狀(俗稱麻面)。截取擠出斷面進行分析發現其粘度較低。此種膠料生產的部件粘性較差,會增大內襯層層間氣泡產生的幾率。

2.8 壓輥外形與部件形狀差異較大

為滿足輪胎設計要求,內襯層部件中間與邊部存在一定的厚度差,過渡層與氣密層敷貼壓輥為平輥,壓輥外形與內襯層形狀差異較大,復合部件邊部壓合效果較差,易出現層間氣泡問題。

3 解決措施

3.1 改變壓輥材質及固定壓力參數

經對設備原有貼合裝置的分析,決定將原有千頁片壓輥更改為橡膠壓輥(外層為較軟的橡膠層,內層為有一定硬度和支持力的海綿層)。該壓輥表面較軟,具有一定的滲透力,對內襯層復合部件的壓合效果優于千頁片壓輥。

貼合時氣缸壓力固定為(0.55±0.05) MPa,通過控制壓力可較好地保證復合部件壓合質量,避免內襯層層間氣泡的出現。

3.2 優化擠出生產參數、界定壓延機溫度

擠出轉速與膠料擠出溫度呈正比,為避免擠出機轉速過高,攻關小組聯合設備部和生產車間對擠出生產參數(包括擠出機溫度等)落實優化,并界定壓延機溫度,消除了因超溫、超速帶來的部件粘性損失問題,提高了物料粘性,可防止內襯層部件層間氣泡的產生。

3.3 界定物料存放區域

對原材料、終煉膠和生產后內襯層大卷的存放環境加強控制,在存放區域內安裝溫濕度測量裝置,由質量檢查人員落實監控,存放區域門窗禁止隨意開關,同時縮短終煉膠停放時間,以最大程度提高終煉膠的粘度和加工性能。

3.4 增大擠出供膠壓力

擠出機機頭壓力越大,擠出部件密度越大,氣孔越少,因此增大擠出供膠壓力可有效消除內襯層層間氣泡問題。

3.5 增大過渡層與氣密層貼合角度

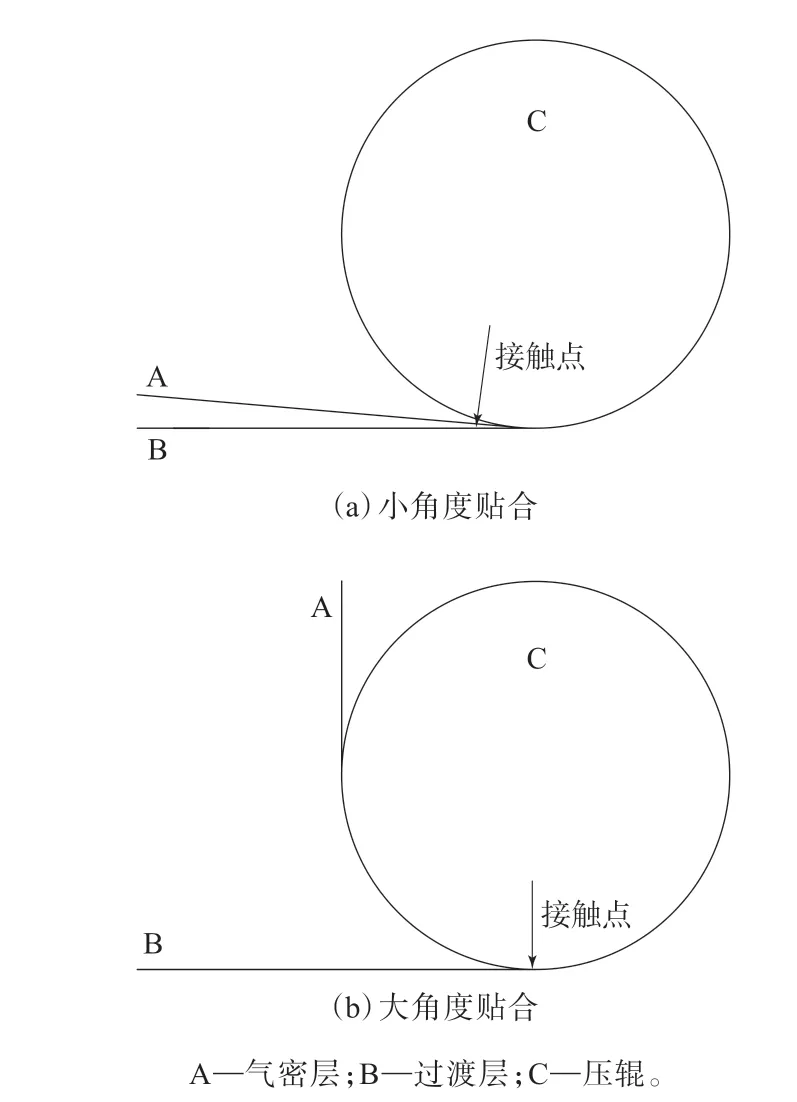

攻關小組聯合設備部對過渡層與氣密層貼合角度進行調整,由35°增大至90°,有效規避了兩部件先接觸再壓合的生產狀態,提升了內襯層部件生產合格率,如圖3所示。

圖3 過渡層與氣密層貼合角度調整前后生產線示意

3.6 調整過渡層與氣密層收縮率

對壓延過渡層和氣密層的長度和寬度的收縮率進行檢測,查找造成兩部件收縮率差異的設備問題,通過對設備精度的檢驗和校正,使過渡層與氣密層收縮率一致,避免了部件在停放期間因收縮率差異而導致的層間氣泡問題。

3.7 加強終煉膠門尼粘度控制

對生產氣密層所用膠料的門尼粘度值及公差進行重新標定,從下限至上限以5個門尼粘度值為間隔,分別生產1—2車終煉膠在擠出和壓延工序進行試驗,驗證不同門尼粘度值膠料的工藝通過性,保證使用規定范圍內的終煉膠不出現層間氣泡現象。生產中對終煉膠的粘度進行嚴格控制。

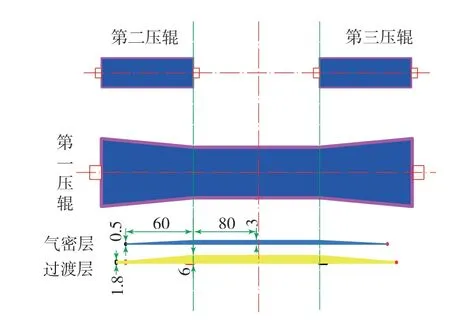

3.8 重新設計異形組合壓輥

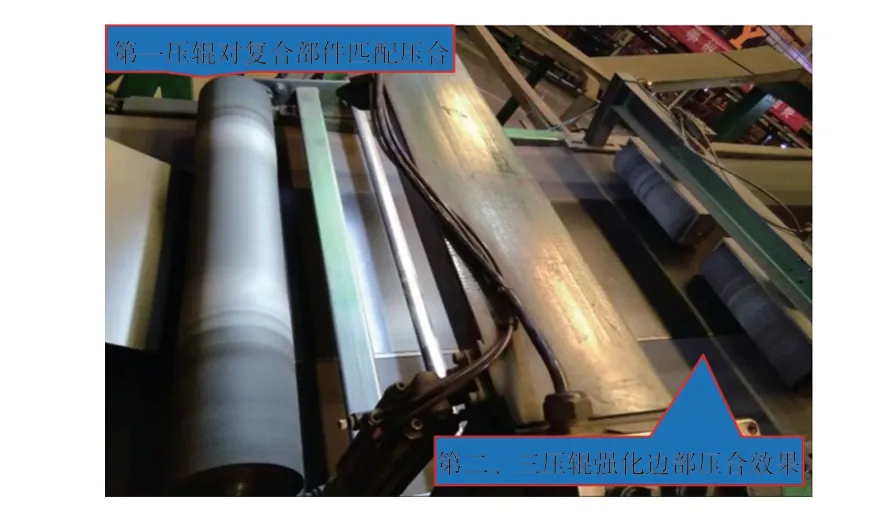

根據各規格內襯層外形尺寸統計,重新設計了一套組合壓輥。組合壓輥分為3個部分,第一壓輥為異形壓輥,壓輥整體形態是根據部件厚度變化趨勢專門設計的,與部件外形尺寸匹配度較高,可保證部件各部位均勻受力,提升內襯層復合部件邊部的壓合效果;第二、三壓輥為海綿短壓輥,具有一定的傾斜角度,部件通過第一壓輥壓合后,基本可保證貼合密實,但受部件外形所限,為防止邊部壓力不足,通過第二、三壓輥強化復合內襯層部件邊部的貼合質量,可有效避免內襯層貼合氣泡的出現,設計思路及實際應用分別如圖4和5所示。

圖4 異形組合壓輥的設計思路

4 結語

分析全鋼載重子午線輪胎內襯層氣泡產生原因,并采取相應解決措施后,我公司內襯層生產合格率從41%提升至99.14%,內襯層層間氣泡問題得到了有效解決,大幅減少了成品輪胎脫層、胎里氣泡和X光檢測氣泡等問題,提高了輪胎的整體性能,創造了良好的品牌效應,同時避免了部件返工帶來的人力和物力消耗,大幅降低了經濟損失。

圖5 異形組合壓輥的的實際應用