鋼絲繩力學性能檢測系統關鍵技術研究

董軍剛,劉大永,馮賀平,劉志宏

(河北軟件職業技術學院,河北 保定 071000)

0 引言

鋼絲繩承載強度高、自重輕、耐沖擊、不易折斷、運行平穩,被廣泛應用于橋梁、礦產、船舶、索道、電梯、港口碼頭、機械制造等行業領域。盡管鋼絲繩的結構和尺寸各式各樣,應用環境千變萬化,但其所起作用都是提升、牽引、拉緊和承載之用。鋼絲繩的質量好壞、安全性能指標高低,對所應用領域的產品或行業安全起著至關重要的作用[1-3]。因此,對鋼絲進行拉伸、扭轉、彎曲等力學性能指標檢測是必須且必要的。本系統是在傳統力學試驗機基礎上,搭載智能檢測裝置和計算機系統,實現試驗數據的自動檢測、實時顯示、自動存儲與集中管理,保證試驗結果的準確性與真實性,減輕試驗人員的勞動強度,提高工作效率和產品檢驗的質量管理水平。

圖1 檢測系統網絡架構框圖Fig.1 Detection system network architecture block diagram

1 鋼絲繩力學檢測系統

檢測系統利用現代傳感技術與傳統互聯網、移動互聯網技術相結合,把安裝在傳統力學試驗機上的智能檢測設備采集到的鋼絲繩拉力(打結拉力)、彎曲及扭轉等力學參數信息進行自動采集、實時顯示與自動存貯;通過無線網絡適時的上傳到計算機服務器,用戶可以使用電腦或者移動終端登錄計算機信息管理系統,對接收到的參數信息參照產品標準進行自動處理,生成試驗報告,從而完成鋼絲繩的力學性能整體檢測與監測。根據用戶要求,智能檢測系統必須采用觸摸屏控制和顯示,采用無線通信網絡傳送實驗數據,利用信息管理系統完成鋼絲繩力學參數的集中管理與自動處理。

目前,針對巨力索具公司研制的檢測系統共有10臺拉力機、8臺扭轉機和2臺彎曲機。同時,10臺拉力機包含2kN、5kN、10kN和50kN四種不同測量量程的機型,扭轉機也包含小型和大型兩種機型。整個檢測系統是在每臺力學試驗機上搭載一套智能檢測設備,通過現代傳感和無線通信技術,將實驗數據上傳給計算機的信息管理系統,具體網絡架構框圖如圖1所示。

2 系統硬件實現

鋼絲繩力學性能智能檢測設備是整個系統的重要組成部分,包括從力學拉力、扭轉和彎曲3個參數的獲取與變換、分析與處理、判斷與比較、存儲與讀取,到顯示與傳送等功能的全部實現。因此,該檢測設備主要包括力學傳感器、信號調理電路、測量電路、記錄存儲、數據處理及無線通信等單元模塊,組成框圖如圖2所示。在設備硬件實現過程中,信號調理電路、信號測量與數據處理電路和無線通信電路是系統實現的關鍵部分,下面針對這3個模塊進行描述。

圖2 檢測設備組成框圖Fig.2 Block diagram of detection equipment

2.1 信號調理電路

鋼絲繩3種力學性能參數檢測中,扭轉和彎曲性能參數屬于開關量,檢測采用霍爾傳感器來完成;拉力性能參數屬于模擬量,檢測采用柯力的PST電阻電橋傳感器來實現。電阻電橋傳感器為電阻輸出,需將電阻信號轉換成電信號,且傳感器靈敏度Sensitivity為2.0±0.002mV/V,采用5V電源供電,滿量程輸出10mV電壓信號。0mV~10mV的微弱信號需要經過放大電路,才能放大到0V~5V的電壓信號,并傳送給測量電路采集處理。同時,干擾信號也會被放大疊加到拉力信號上,使系統靈敏度降低、穩定性變差,以致無法正常檢測拉力值。

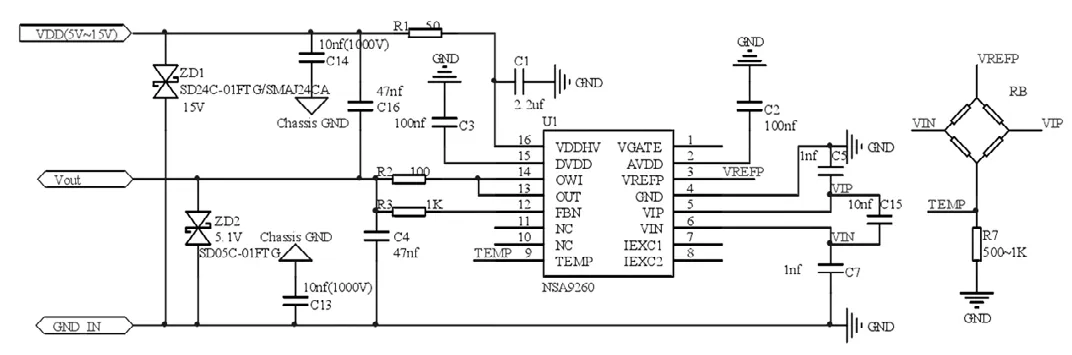

因此,濾波和放大電路的設計至關重要。這里采用了滿足AEC-Q100標準的高集成度的用于橋式汽車壓力傳感器信號調理的專用芯片NSA9260設計電路。信號調理NSA9260可以直接給傳感器提供恒壓源供電,只需要把VREFP腳連接到電橋的供電端即可[4],具體放大電路如圖3所示。該設計電路既考慮了放大功能,又兼容了濾波和抗干擾效果。圖3中,電容C5,C7和 C15 與電橋電阻構成芯片模擬前端輸入濾波,提高系統輸入的抗RF干擾能力,電容C13,C14 是兩個接外殼的電容,用來抑制外界噪聲干擾;雙向瞬態電壓抑制TVS(ZD1)對ESD信號以及其他一些過壓瞬態脈沖進行防護,輸出接口上的5V TVS(ZD2)可以防止輸出引腳上誤接高壓損壞芯片,同時保護輸出接口腳受到ESD信號的損壞。

2.2 信號測量與數據處理電路

圖3 信號放大和濾波電路Fig.3 Signal amplification and filtering circuit

檢測設備的信號測量、數據處理和顯示電路可以采用基于單片機或ARM的嵌入式系統方案,也可采用基于操作系統的觸控一體機方案。嵌入式系統方案控制靈活、方便,但實現復雜且后期擴展性不足;操控一體機方案實現相對簡單且功能豐富,但其功能不盡完善、成本較高且控制相對不便。根據用戶要求,為采用觸摸屏控制和后期升級擴展方便考慮,系統采用了基于VINCE系統的觸控一體機平臺方案。

觸控一體機裝有正版Windows CE操作系統,采用32位低功耗ARM926EJ高速處理器內核,帶有7.0寸高清數字觸摸屏,含有帶8進8出I/O、1路12位AD采樣和3路標準RS232串口等資源[5]。霍爾傳感器檢測到扭轉和彎曲參數濾波后,借助一體機8個I/O口輸入ARM處理器;拉力傳感器檢測到拉力參數經濾波放大電路后,通過一體機的12位AD實現拉力模擬信號的采集轉換并輸入ARM處理器,和扭轉彎曲等信號ARM處理器進行后續數據處理存儲和采集檢測;檢測和處理好的拉力、扭轉、彎曲等信息輸向一體機平臺7.0寸高清觸控屏顯示,同時實現樣品批次、編號和實驗人員等基本信息的輸入,達到用戶屏幕觸控系統要求;最后,數據借助一體機自帶的標準RS232串口連接到無線通信模塊,傳送到計算機信息管理系統以供查看和自動管理。

2.3 無線通信電路

根據檢測系統要采用無線觸屏控制的要求,傳統的RS485或CAN總線等有線通信方式已不能滿足用戶需求,必須選用無線通訊技術。通過對目前市場433MHz頻段無線通信的幾款主流芯片nRF905/nRF401、CC1101/CC1020、A7139/A7102和SI4432等進行對比發現:A7139傳輸距離最遠,可達1000m;最大發射功率20d Bm與接收靈敏度-114d Bm@10Kbps和其他芯片相當;250kbps的最大通信速率相比其他芯片較低,但是足以滿足本系統的使用需求;各芯片成本區別并不大[6,7]。所以,在綜合考慮通訊距離、通訊速率、發射功率、接收靈敏度等因素基礎上,最終選擇臺灣笙科公司的A7139作為系統的無線通信模塊。

系統的無線傳輸模塊包含觸控一體機檢測端收發器和計算機監控端收發器兩部分,每部分都具備收發一體,都由核心板、射頻板和通信狀態指示電路構成,核心板和射頻板之間采用SPI總線連接。計算機監控端收發器模塊采用UART串口向計算機傳輸信息,而檢測設備收發器模塊通過TTL電平與觸控一體機ARM處理器直接相連,這兩種收發器模塊通過433MHz無線通信完成無線數據的交互。

3 軟件設計

3種檢測設備的軟件功能大體一樣,包括實現力學參數的采集、存儲、顯示、查詢與傳送。因此,檢測設備軟件功能主要包含數據采集模塊、數據存儲與讀寫模塊、數據發送模塊、系統設置及數據查詢模塊和操作界面模塊等部分組成。在上述模塊基礎上,拉力檢測設備還包含系統校準模塊,數據采集模塊比扭轉和彎折設備要復雜許多,而且這兩個模塊的性能好壞決定著系統的實現與否以及性能優良,因此下面對這個兩核心模塊的實現進行詳細敘述。

3.1 數據采集模塊

在拉力檢測設備的數據采集過程中,軟件方面首先要讀取AD轉換完之后的電壓值,然后根據傳感器原理換算成對應的拉力值,并存儲、顯示和傳送等處理。在數據采集的過程中,由于外界干擾等因素影響,讀取的拉力值往往存在很大的波動,若不采取任何處理就加以顯示的話,拉力值會忽大忽小搖擺不定,根本無法正常讀取數據和后續處理。因此,為了穩定讀取拉力值,軟件處理結合滑動平均濾波和峰值保持等算法,保證讀取到穩定的拉力值。起初采用了3種濾波方法:中值濾波、卡爾曼濾波和滑動平均濾波,在對比了3種濾波的效果之后,選擇了第一種滑動平均濾波的方法。滑動平均濾波算法把連續取得的N個拉力值看成一個隊列,隊列的長度固定為N,每次采樣到一個新拉力值放入隊尾,并扔掉原來隊首的一次數據(先進先出原則),把隊列中的N個數據進行算術平均運算,獲得本次的濾波結果。其中,N值的選取非常關鍵,取值太小濾波效果不理想,取值太大數據更新太慢,經過現場試驗最終確定N=200。

3.2 拉力校準模塊

在拉力采集過程中,傳感器的非線性輸出及其分散性造成系統檢測拉力值誤差,使檢測結果非線性。為了提高系統檢測結果的準確性和線性,需要對拉力檢測系統進行傳感器校正或校準。常見的傳感器非線性校準算法有:查表法、插值法和擬合法3種方法。他們各有優缺點,適合不同的情況。查表法不需要進行計算或只需要進行簡單的計算,但需要在整個測量范圍內進行標定試驗并測取大量測試數據,故采用插值法校準系統非線性。但傳感器輸出特性曲率變化比較大,非線性比較嚴重且測量范圍比較寬,采用一種直線方程進行校正很難滿足儀表的精度要求,所以采用分段直線校正法。針對本項目,分段數N為3,則系統函數和系數見公式(1):

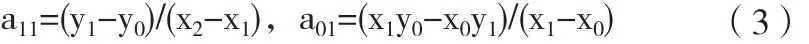

若已測取兩點A(x0,y0)與B(x1,y1)的兩組測量數據,要得到[x0,x1]區間內某一位置x在直線上的值,根據兩點式直線方程:

表1 5kN拉力設備校準結果Table 1 Calibration results of 5kN tension equipment

表2 鋼絲繩拆股試驗原始記錄Table 2 Original record of wire rope stripping test

可整理成斜截式y=kx+b的形式,求得該段擬合直線系數a11和截距a01:

從而求得該段直線方程y= a11x+a01,同理求得其他兩端直線方程。最后,程序根據讀取的拉力值x,判斷拉力值x位于的區間,找到對應的函數式,最終求出校準的拉力值y。

4 系統現場應用

本項目實現難點為拉力檢測的精度達標。拉力檢測裝置測量范圍寬,從200N~50kN的測量范圍;其次,精度要求高,在整個測量范圍內拉力誤差需小于1%。因此,項目在硬件設計方面采用光電隔離抗干擾和濾波電路,同時軟件方面采用滑動平均濾波、峰值保持以及分段差值校準等模塊,確保拉力檢測的穩定度和精確度。表1為國家檢測單位在企業現場校準本設備的報表,從表1中可以看出檢測出的拉力值與標準拉力機測得的拉力值十分接近,其誤差小于1%;表2為企業檢測中心檢測的一批鋼絲繩數據,同批次鋼絲繩檢測破斷力一致性比較好,達到國家檢測標準和企業檢測要求。

5 結束語

針對企業要求,研制了一套基于無線觸控平臺的鋼絲繩力學性能智能檢測系統,把傳統力學試驗機上測試的鋼絲繩力學參數信息進行自動采集、實時顯示與自動存貯,通過無線網絡適時的傳送到計算機,借助信息管理系統對接收到的參數信息進行自動管理、檢測和生成試驗報告,完成整體檢測與監測。通過企業實際安裝測試,系統數據采集結合滑動平均濾波和峰值采樣,系統抗干擾能力及穩定性顯著提高;通過拉力設備傳感器分段直線校正,拉力機測得的拉力值誤差小于1%,達到國家檢測標準和企業檢測使用要求。