凝結水精處理系統運行分析

陳國權

(浙江浙能溫州發電有限公司,浙江 溫州 325602)

0 引言

在火力發電機組中凝結水占給水組成的90%以上,大機組對凝汽器滲漏造成的輕微污染是零容忍,必須進行凝結水除鹽處理。國外從20世紀70年代起,在大容量電廠凝結水精處理系統中采用中壓混床[1],但為提高樹脂的再生度和符合運行安全要求,基本都為體外式再生。目前,常用的再生裝置主要為:錐形分離法體外再生系統以及高塔法體外再生系統。超超臨界參數機組的發展,使凝結水精處理成為必需,其不僅成為電廠水處理設備必設的主要組成部分,而且更重視設備運行的安全性、性能的先進性和運行的經濟性。

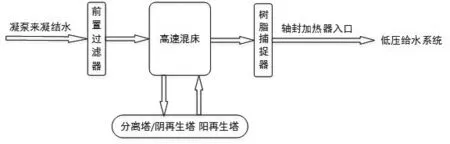

圖1 凝結水精處理系統流程Fig.1 Flow of condensate polishing system

某電廠4×1000MW機組采用哈爾濱鍋爐廠有限責任公司生產的超超臨界參數變壓運行直流鍋爐,主汽輪機為上海汽輪機有限公司和西門子聯合設計制造的超超臨界、一次中間再熱、凝汽式、單軸、四缸四排汽汽輪機,循環冷卻水采用海水開式循環,凝汽器材質為鈦管[2]。該廠凝結水精處理系統采用中壓混床除鹽方式,每臺機組共設有兩臺前置過濾器,4臺高速混床及再循環系統、旁路及配套的再生系統。其中,兩臺機組共用1套再生系統,兩臺機組共用9套樹脂。體外再生裝置采用錐體分離技術,該裝置由陰再生/分離塔、陽再生/貯存塔、混脂罐以及界面檢測裝置構成。

凝結水精處理系統流程如圖1所示。

1 運行情況

兩臺前置過濾器啟動初期同時運行不設備用,4臺高速混床在正常情況下三用一備,對凝結水進行100%處理。當凝結水入口溫度超過50℃時或凝結水精處理系統差壓高于0.35MPa,混床旁路電動閥自動開啟。旁路閥無自動關閉功能,需手動控制。

新機組剛開始啟動時,系統中的懸浮物含鐵量很高,此時凝結水經過大旁路而不進入精處理系統。待凝結水進水總懸浮物小于4000μg/L時,投運前置過濾器,此時采用啟動濾元。待凝結水及除氧器出口水含鐵量小于1000μg/L時[3],采取循環沖洗方式,投入凝結水精處理混床[4]。直至啟動濾元完全失效,168運行后更換為運行濾元,正常運行時過濾器進口總懸浮物為10μg/L~50μg/L。

混床投用初期,先通過再循環泵對混床內樹脂進行沖洗,混床出水水質合格后,打開混床出口閥,投運混床。當凝結水入口溫度超過50℃時,大旁路閥自動打開,并關閉每個過濾器、混床的進出水閥,凝結水100%通過大旁路系統,保護過濾器、濾元、樹脂和混床不受損壞。當凝結水精處理系統差壓高于0.35MPa,系統大旁路電動閥自動開啟,同時關閉過濾器和混床的進出口閥。若單臺高速混床出現周期制水量達標、導電度超標、鈉超標、SiO2含量超標或床體差壓超標時,大旁路電動門自動開啟33%開度,之后失效床體自動解列,并手動將備用床投入運行,確認備用床投入運行后將大旁路電動門關閉。失效樹脂送到再生裝置進行體外再生操作,已再生好的備用樹脂送回混床,循環清洗合格后備用。

系統的程控和實時監測由可編程控制器(PLC)和上位機來完成,采用LCD監控的方式。混床的運行、撤出和備用,樹脂的輸送,失效樹脂的再生等操作,都可以通過PLC來完成;設備的運行狀態、運行參數的監控通過上位機LCD來實現。

前置除鐵過濾器及混床的大旁路閥啟、閉信號送主控制系統DCS。

在機組正常運行時,凝結水高速混床在氫型狀態下運行,其出水氫電導率在0.08μS/cm以下,鈉離子小于5μg/L,硅小于10μg/L,可以滿足機組對給水水質的要求。精處理設有連續取樣分析裝置,可以連續測定每臺混床和出水母管的氫電導率、鈉離子、硅。

2 存在問題及解決方法

2.1 樹脂輸送

在機組整套啟動期間,混床失效后,從混床向陽塔輸送樹脂,采用先水送樹脂25min,再水氣混送10min。水氣輸送樹脂進行5min左右,從管道窺視鏡處可清晰觀察到無樹脂,但是靜置2min后再次用水輸送,從管道窺視鏡處可觀察到剛開始1min仍有少量樹脂。解決方法:

1)在初期調低輸送樹脂水流量,遺留樹脂情況有所好轉,但是靜置后再次用水輸送,從管道窺視鏡處可觀察到剛開始1min仍有微量樹脂。

2)修改樹脂輸送程序,在水送和氣水合送步驟后加重復水送3min,水氣送2min兩次,這樣混床內的樹脂基本上能被輸送干凈。

3)體外再生裝置采用錐體分離技術比較成熟,在這種情況下要避免混床內失效樹脂沒有全部輸送徹底,殘留在混床內的失效樹脂會“污染”已經送回的再生好的樹脂;同時管道中殘余的失效樹脂也會對已再生好的樹脂在氣水輸送回混床的過程中造成“二次污染”,影響混床運行周期和出水水質。因此,在安裝時應充分考慮樹脂輸送管道的布置,減少樹脂輸送管道的90°彎管數量,可有效減少在樹脂氣水輸送過程中失效樹脂滯留或隱藏在管道的“死角”處[5]。在實際工程中,現場采用樹脂輸送母管到每一路混床的支管聯接處加裝隔離閥。

4)由于共用一套再生系統,為防不同混床樹脂在輸送過程中互串,兩臺機組樹脂輸送管路加裝了隔離閥。該廠凝結水精處理混床采用美國陶氏樹脂,陰樹脂為monosphere-550 A,陽樹脂為monosphere-650 C。該類型樹脂粒徑陰樹脂偏小、陽樹脂偏大,其陰樹脂的粒徑為 0.55 mm,而陽樹脂的粒徑為 0.65 mm。其沉降速度差較大,可以較好達到陰、陽樹脂的分離效果。在沉降速度差較大情況下,雖然保障了再生時分離效果好,但在混床運行前混合樹脂這一步驟時易混合不均,在混床運行過程中易造成樹脂分層。

2.2 混床漏水

精處理的取樣架為敞開式,在汽機房零米層的混床旁布置,取樣管路上全部為手動閥,在混床停運期間,會導致混床水漏空,投運前造成沖擊。調試中,采用了程序增加投運前對混床滿水步序,但再次滿水會造成樹脂層不平整,影響混床制水周期和出水水質。解決方法:最好能將取樣架進行密封,將取樣管路上閥門改為電磁閥。

2.3 流量不均

儀表水樣流量需要手動調整,一路水樣出來要到電導率流通池、硅表、鈉表,而流量依靠手動閥控制,不能保證每塊儀表正常檢測的必須流量。需要有個控制方式,保證每塊儀表能有正常檢測的必需流量。

2.4 數據無代表性

混床出水管上的硅表、鈉表及導電度表在調試初期偏差較大,發現是由于取樣管路內壁有油污,采用臨時接蒸汽進行吹掃,再對儀表取樣管路進行反復沖洗及排污,并對儀表重新進行標定后,所有在線儀表顯示數值均已正常。

2.5 混床樹脂泄漏

混床在第一次投用時,因混床出水水帽質量差和安裝不好造成少量樹脂泄漏,將有問題的水帽進行更換,重新緊固后未再發現混床泄漏樹脂現象。

2.6 樹脂再生酸堿濃度不達標

在首次樹脂再生時,發現酸堿濃度達不到再生的要求。經檢查,發現高位酸堿罐在做完水壓試驗后,系統管子里仍舊存在部分水,導致酸堿濃度偏低,同時重新標定酸堿濃度計后,恢復正常。

2.7 混床差壓大

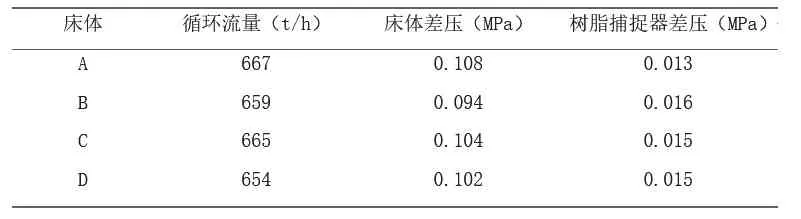

為防止樹脂在再生和投運過程中被污染或夾帶鐵屑、焊渣等雜物,系統投用前對前置過濾器、酸堿系統、再生裝置和混床及相關管道進行了沖洗,沖洗采用除鹽水。但投運初期混床差壓大,經過檢查,發現混床底部出水管至樹脂捕捉器雜物較多,人工清理出約2kg雜物。重新投運后差壓正常,數據見表1。

2.8 其它

1)再生使用的酸堿輸動力采用酸堿各兩臺計量泵。4臺計量泵的投資大、維護工作量也大,尤其是防漏與防腐工作繁重。如果采用噴射器來代替計量泵,既可節省大量投資,又可減少計量泵的維護量與電能消耗。

表1 混床運行流量及差壓Table 1 Differential pressure of flowmeter in mixed bed operation

2)凝結水精處理裝置的控制系統直接布置在汽機房零米層,PLC控制盤無單獨小室,調試時多次被頂部其他設備泄漏水淋濕造成接線短路引起設備損壞,后來經加裝防淋棚,并將進水套管用防水膠密封,才解決了上述問題。

3 注意事項

為保證凝結水精處理系統正常穩定運行,在運行中需注意以下幾個方面:

1)精處理系統的大旁路閥的操作直接影響凝結水系統的正常運行,在操作此閥門時必須先確認混床及過濾器的運行狀態。

2)注意監視前置過濾器進出口壓差,若出現前置過濾器進出口壓差高而過濾器旁路門未能自動開啟的情況下,應立即手動打開旁路閥,并對失效過濾器進行反洗,保證過濾器正常的除鐵功效;同時,也注意監視混床進口母管凝結水溫度和系統進出口差壓。若出現進口母管凝結水溫度高或系統進出口差壓高而旁路門未能自動全開的情況,應立即手動打開旁路閥,以保護床體內樹脂不受損傷。

3)應經常對樹脂捕捉器進行反沖洗,從排污口檢查是否有樹脂,以此判斷混床有無泄漏樹脂。

4)運行過程中,無論是手動或自動,操作人員都應到再生現場檢查各設備的運轉情況、反洗時是否漏樹脂、樹脂混合是否均勻等。

5)混床在投運之前必須先充滿水后升壓,并確認升壓已經到位,避免混床進出口閥開時對床體和樹脂造成沖擊。

6)再生時調節閥開度應以流量為準,與規定流量有偏差時要調節相應調節閥開度。

7)樹脂在混床與陰陽塔之間傳送時,除鹽側與再生側只能同時處于自動或同時處于步操或點操狀態,絕不能是一側為自動狀態而另一側為點操狀態。

8)樹脂分離時,應提前檢查CO2鋼瓶手動閥是否已打開,并檢查減壓閥有無調整好,必須在“陽脂送出1”走完前調整好CO2流量,穩定在20L/min左右。

9)由于陽樹脂再生塔和陰樹脂再生塔及樹脂輸送管上都沒有專門的取樣點,因而無法取樣分析分離結束后陰樹脂中的陽樹脂含量及陽樹脂中的陰樹脂含量。但是,通過測定精處理系統的出水水質及周期制水量,同樣可以檢驗樹脂分離和再生效果,以及評定樹脂分離塔的參數設置和優化成果。

10)要加強在線儀表的校準和維護,減少取樣手動閥,才能使得在線儀表數據具有代表性。同時,要提高自動化程度,減少人工干預,才能提高凝結水精處理系統的運行可靠性。

4 小結

該廠凝結水精處理系統經過調整試運,設備和管道的安裝質量和工藝設計的合理性得到檢驗。從實際運行情況看,凝結水精處理系統運行情況良好,該系統出水能達到設計水質標準,能實現程控運行和再生。