復采綜放面頂板破斷規律及圍巖控制探討

王建明

(山西澤州天泰坤達煤業有限公司,山西 晉城 048019)

受早期開采技術落后、采面規劃不合理等因素影響,我國許多礦井存在大量煤炭資源遺留問題,嚴重影響了礦井綠色可持續發展。礦井生產后期為提高資源回收率,需要對遺留煤柱等進行殘煤復采[1-2]。受原采煤方法和布置方式影響,復采過程中可能出現不規則空巷、煤柱或冒頂區等,造成采場圍巖應力分布復雜,圍巖控制難度大等問題,嚴重制約著殘煤復采的有序推進[3]。

本文以山西澤州天泰坤達煤業3101孤島復采綜放面為背景,采用理論分析和數值模擬等方法,對孤島復采綜放面采場圍巖應力分布和頂板破斷規律進行研究,為保證復采工作面安全高效回采提供保障。

1 工程背景

山西澤州天泰坤達煤業3101復采放頂煤工作面位于井田第一水平,埋深125~162 m。工作面南部為3102采空區,西部為一采區回風巷及保護煤柱,北部為老舊采空區,東部為礦界保安煤柱。工作面設計走向長440 m,傾斜長145 m,可采儲量約39.7萬t,采用走向長壁綜采放頂煤采煤法。為控制兩側采空區側向支承壓力影響,運輸巷及回風巷各自開口30 m采用錨網索支護,巷道斷面為矩形,尺寸分別為5.0 m×2.8 m和4.5 m×2.8 m;30 m以里均采用工字鋼棚支護,棚間距為0.7 m。

3101工作面回采的3號煤層屬結構簡單、穩定可采、近水平的無煙煤,局部賦存夾矸1~2層,煤層厚度平均6.15 m,傾角3~5°。工作面基本頂為厚度約14.2 m的炭質泥巖,直接頂為3.6 m厚的粉砂巖,直接底為平均厚度9.8 m的粉、細砂巖,老底為11 m厚的中細粒砂巖及泥巖,其頂底板巖性力學參數如表1所示。

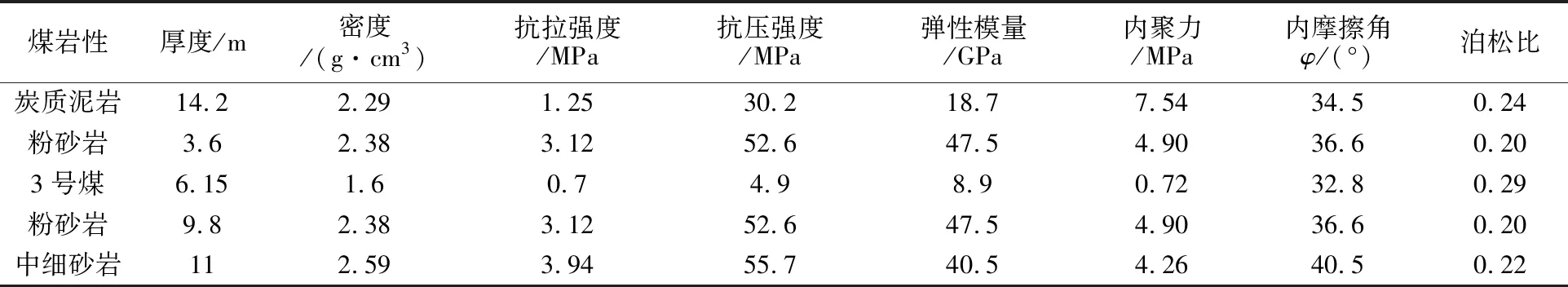

表1 工作面頂底板煤巖力學參數

2 復采采場覆巖結構特征分析

同常規綜放工作面形成的“砌體梁”結構(如圖1)不同,殘煤復采綜放面回采過程中,受兩側采空區側向支承壓力影響,工作面上覆基本頂巖層斷裂線向前推移,同時采場礦壓顯現劇烈,周期來壓步距不規律。同時受原老采空區遺留巷道影響,工作面圍巖應力分布不規則,應力集中程度高,留巷煤柱已發生失穩誘發頂板突然斷裂形成沖擊地壓[4-5]。復采綜放面覆巖結構的主要特點是受原兩側采空區回采擾動影響,上覆巖層破斷形成不連續、不規則、多裂隙的空間賦存結構,造成復采采場頂板運動和圍巖應力分布與原煤回采差異較大。因此,有必要對殘煤復采采場頂板結構和圍巖應力場進行分析。

圖1 采場上覆巖層“砌體梁”結構模型

一般而言,直接頂巖層隨回采進程逐步斷裂冒落,產生碎脹效應承載上覆基本頂巖層,并減少老頂巖層的下沉量和速度。同時在老頂巖層的反向沖擊和重力作用下,直接頂碎矸被壓縮形成更高強度和承載性能的密實結構,進而為老頂結構的最終穩定提供底部支撐。而殘煤復采工作面由于空間狀態與原煤回采狀態不同,隨著復采面回采擾動作用,上覆巖層在經歷了周圍采場回采時破斷形成的穩定空間結構受到破壞,原有應力平衡狀態被打破,殘煤復采采場頂板結構運動表現出以下特點:

1) 受原周圍采場回采擾動造成復采采場上覆形成的不連續、不規則、多裂隙頂板結構,在回采過程中,頂板斷裂尺寸及厚度均不規則,但各巖塊回轉、沉降、擠壓形成點或面接觸式“砌體梁”結構,仍是頂板結構的最終穩定狀態。

2) 由于頂板斷裂的不規則性造成各巖塊應力狀態發生變化,對采空區內冒落矸塊壓實載荷也不同,引起采空區矸體密實程度不均勻,造成近工作面頂板垮落變現出一定程度的傾斜,進而促使巖塊間產生較大推力,形成“砌體梁”接觸面擠壓力源。

3) 同時由于頂板結構的強度、剛度不同,對于上軟下硬頂板結構,上覆軟弱老頂巖層自重及其上覆承重以均布載荷方式傳遞至下部堅硬直接頂巖層中,并與直接頂巖層產生同步運動。

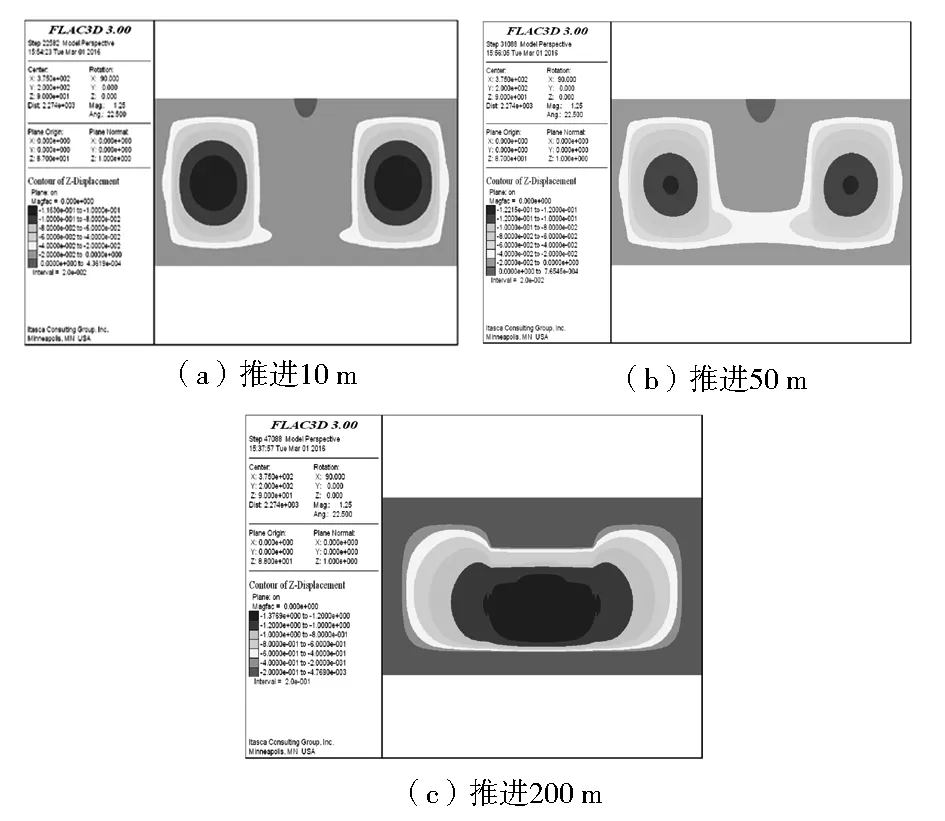

為準確掌握復采工作面上覆巖層運動規律,采用FLAC3D數值軟件模擬了3101工作面回采過程中,頂板垂直位移變化及塑性區分布特征,如圖2和圖3所示。

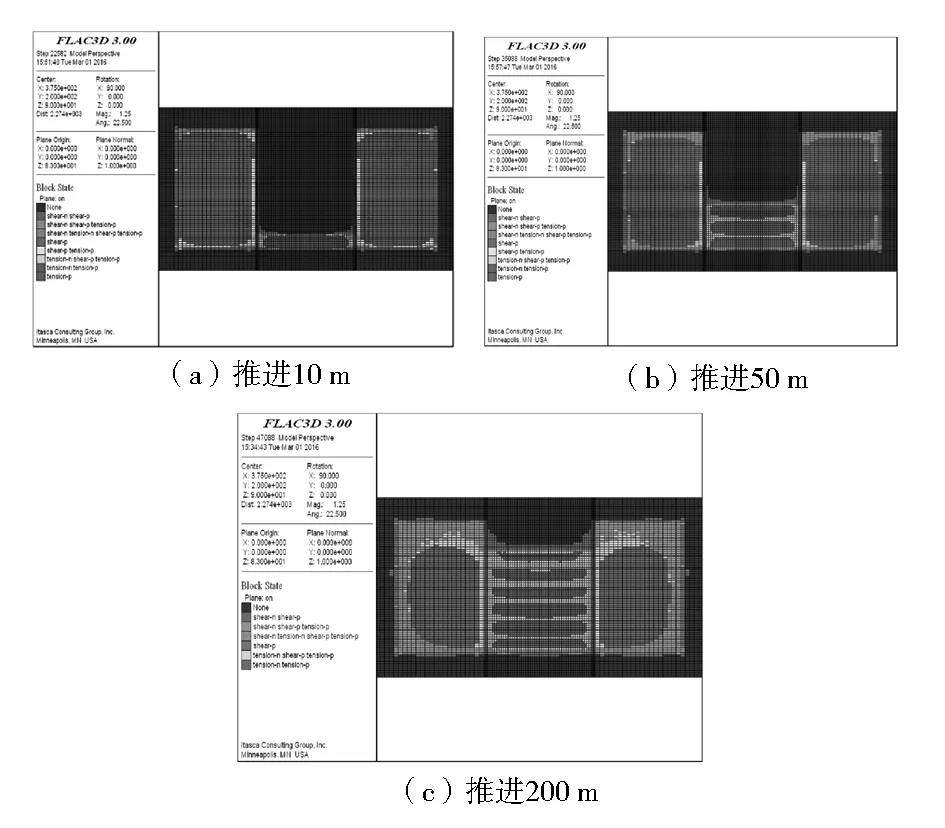

圖3 工作面推進不同距離直接頂塑性區演變規律

從圖2可以看出,隨著工作面推進,復采工作面兩側臨原舊采空區位置老頂首先發生失穩,垂直位移從兩側逐漸向內部擴展;在工作面推進至50 m時,復采工作面后方采空區與老舊采空區貫通;隨著工作面繼續推進,工作面逐步進入充分采動階段,采空區形成“O-X”型破壞圈。此后老頂垮落充分,頂板運動趨于緩和,頂板形成的“O-X”型破壞結構逐漸減小。根據礦壓控制機理,采空區頂板結構自下向上逐步發生斷裂破壞,而高位頂板極限垮落步距較低位頂板小,使得覆巖結構受力支點向深部轉移,進而造成“O-X”型結構依次遞減。

圖2 工作面推進不同距離老頂垂直位移變化規律

從圖3可以看出,頂板平衡失穩前,工作面兩側煤柱最先破壞,此后塑性區向工作面內部轉移,最終形成“O-X”型塑性區。

3 圍巖控制技術措施

根據前面理論分析和數值模擬結果,對于復采綜放面圍巖控制,已知相較于常規綜放面回采,復采綜放面不僅受臨近采空區側向支承壓力作用,而且周圍存在一定數量的空巷及煤柱等,導致工作面回采過程中采場圍巖應力集中程度高,周期來壓不規律等礦壓異常現象;同時,由于支承應力向下傳遞,在回采擾動作用下,工作面煤壁極易發生片幫冒頂等事故,造成圍巖控制困難,繼而影響工作面安全高效生產。因此,基于復采綜放面圍巖控制機理,結合采場圍巖應力和頂板運動規律,在綠色高效生產的前提下,本文提出從加強支護和生產工藝改進兩個方面進行采場圍巖控制,保證工作面安全正常生產。

1) 加強支護。受臨近采空區和空巷、煤柱等影響,造成采場支承壓力高,圍巖應力集中明顯等現象,可以通過增加支護強度等方式達到控制圍巖失穩的目的。具體可以通過提高綜放支架初撐力和工作阻力,集中應力區增加帶帽點柱等,或采用其他輔助措施進行加強支護。

2) 改進生產工藝。針對復采綜放面超前支承壓力較大,易造成工作面煤壁片幫、漏冒頂事故,放頂煤支架需要及時帶壓移架,減少前方煤壁控頂暴露時間,同時可以采取小循環短進尺快放煤生產工藝,使工作面超前支承壓力快速前移,避免高應力長時間作用于懸空煤壁,造成工作面持續礦壓現象異常。

4 結 語

1) 復采綜放面受原兩側采空區回采擾動影響,上覆巖層破斷形成不連續、不規則、多裂隙的空間賦存結構,不規則巖塊經過回轉、沉降、擠壓形成點或面接觸式“砌體梁”結構。由于頂板的不規則斷裂,造成采空區矸體密實程度不均勻,近工作面頂板垮落變現出一定程度的傾斜,形成“砌體梁”接觸面擠壓力源。同時上軟下硬頂板結構荷載傳遞至下部堅硬直接頂巖層中,使其與直接頂巖層產生同步運動。

2) 針對復采采場存在的圍巖應力集中,來壓不規律,煤壁易片幫、漏冒頂等情況,通過提高綜放支架初撐力等加強支護措施和小循環短進尺快放煤勤移架的改進生產工藝,解決了圍巖控制難題。