掘進巷道圍巖變形分析與空頂時間確定

(山西霍寶干河煤礦有限公司,山西 臨汾 041602)

1 工程概況

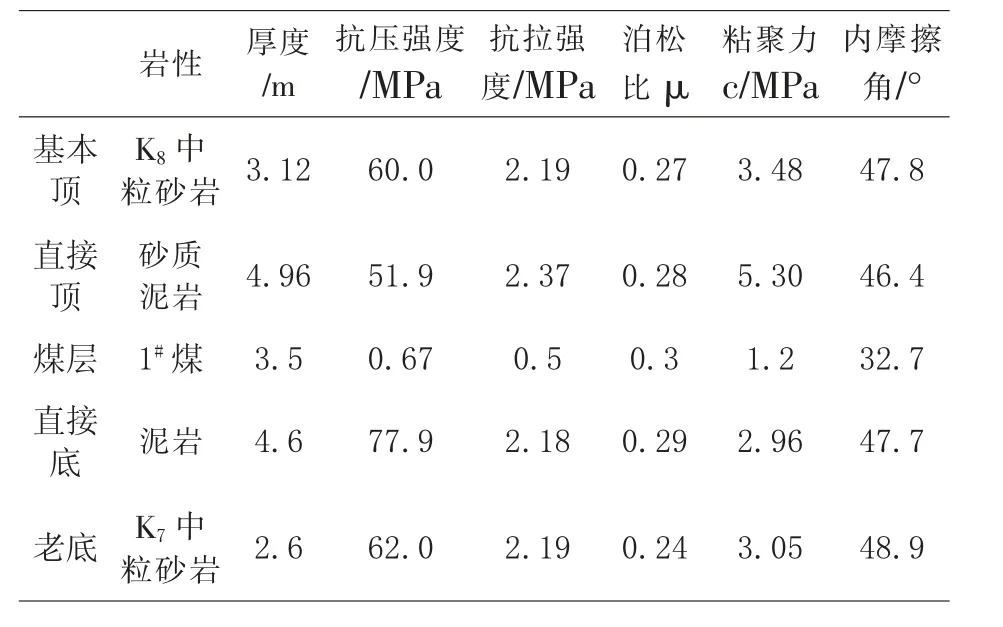

山西霍寶干河煤礦有限公司干河煤礦1#煤層中三采區輔助運輸巷位于+80水平西翼,與+80水平西翼三條大巷垂直布置,巷道采用綜合機械化掘進,巷道凈寬4.8m、凈高3.9m,設計長度1700 m。巷道老底、直接底、直接頂、基本頂由下至上分別為K7中粒砂巖、泥巖、砂質泥巖、K8中粒砂巖,其厚度分別為2.6m、4.6m、4.96m、3.12m,圍巖力學參數見表1。巷道掘進過程中,掘進后空頂時長一般為30 min,有時出現圍巖變形較大甚至局部片幫,通常認為是由于臨時支護不及時導致,本文將對巷道掘進過程中的空頂時間開展研究。

表1 三采區輔助運輸巷圍巖力學參數

2 巷道周邊煤巖體變形分析

2.1 煤層界面應力分布

煤層巷道施工過程中,兩側煤體因圍巖應力重新分布而產生塑性變形,巷幫煤層由淺入深分別為塑性區、彈塑性區及彈性區煤體[1-2]。煤層界面是指煤層與頂底板巖層的交界處,一般來說煤體粘聚力c和內摩擦角φ高于煤層界面的粘聚力c0和內摩擦角φ0,并且頂底板巖層泊松比μ0大于煤層泊松比μ。故巷道開挖后若不采取支護措施,會產生剪應力τxy作用于煤層界面,使煤體頂底板間擠出。煤層界面是煤體相對頂底板巖層運動時的滑移面,因此該界面上的切應力τxy與正應力σy滿足應力極限平衡方程,即滿足τxy=-|σytgφ0+c0|。并且在彈塑性區域與應力極限平衡交界位置處,即在x=x0時滿足平衡方程

式中:A為側壓系數,H為巷道埋深,k為應力集中系數,γ為覆巖的平均容重,進一步求解得到=AkHγ。

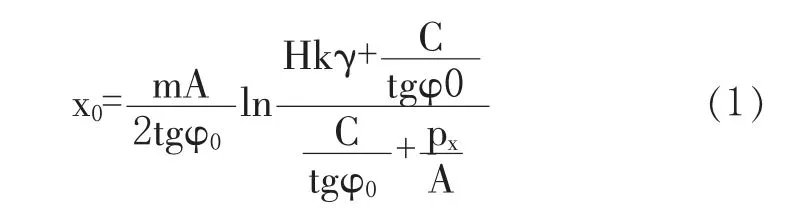

通過聯立求解上述兩個平衡方程即可得到應力極限平衡區寬度x0見式(1)。

式中:px為支護阻力;m為所掘巷道的高度;C為煤柱與頂底板交界處的粘聚力。

2.2 煤幫應力分析

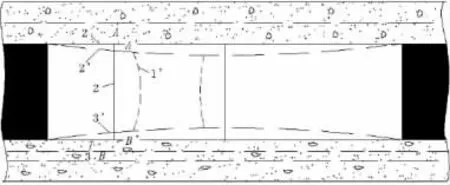

巷道掘進后圍巖發生形變見圖1。

圖1 掘進巷道圍巖形變

煤體受壓變形,是從彈性變形到塑性軟化變形的過程,并且煤層在所受應力大于其極限抗壓強度后,殘留的強度仍可承載一定應力[3]。在煤幫深處x=x0處即為彈塑性交界處,這一區域煤體破壞程度低,但由于其處于屈服極限狀態導致這一部分的應力最高,屈服函數為f(σ1,σ2,σ3)。在應力極限平衡區范圍內變形是垂直應力σy=σ1產生的低圍壓作用下而變形的,這是由于該區內的垂直應力σy遠大于水平應力σx,且σ1主應力與σy之間夾角較小導致。即當x=x0時:σy=σc,εy=εc,其中σc為單軸抗壓應力極限,εc為與σc對應的應變。令x=0 即可得到σc的計算公式為:

2.3 掘進巷道圍巖變形分析

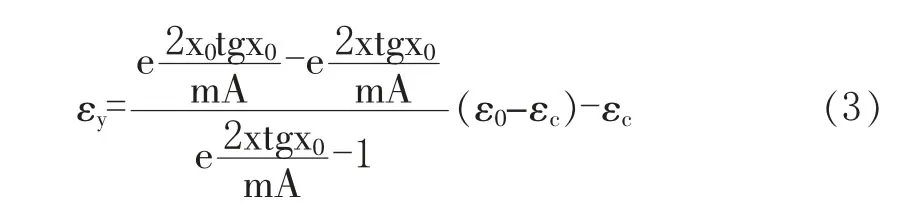

分析圖1可以得到煤體在垂直方向上產生的應變為:εy=(σc-σy)ctgθ+εc,其中進一步得到垂直方向上產生應變量εy為:

煤層在垂直方向上所受應力σy基本不發生變化,故應力作用下產生的應變εy與縱坐標y無關,因此煤體在垂直方向上的應變,即頂底板移近量為:

由于應力極限平衡區內的煤體為塑性狀態,其所產生的體積應變可忽略不計。因此,應力作用下頂底板向巷道內移近時會將煤體從幫部擠入巷道,這一部分煤體的總面積與頂底板相對移近的總面積相同。而故巷道兩幫的移近量為:

干河煤礦三采區輔助運輸巷所處煤層均厚3m,平均埋深500m,煤層界面上的粘聚力C0為28.9 kPa,摩擦角φ0為27.7°,覆巖平均容重γ取26.8 kN/m3,側壓系數A取0.5,應力集中系數k取2,將上述參數代入式(5)可得到巷道空頂時間為30 min時,頂底板移近量達0.498m,兩幫移近量達0.512 m。因此,需要在合理的空頂時間時進行支護,避免新掘巷道斷面發生較大形變。

3 合理空頂時間確定

3.1 數值模擬分析

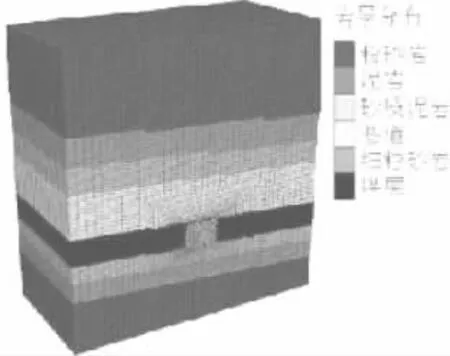

巷道開挖后,如未及時支護,新斷面會在應力作用下發生明顯變形,本節在借鑒其他掘進巷道建模經驗[4-5]的基礎上,借助有限差分軟件FLAC3D建立數值分析模型,其模型長40m、高41.7m、寬29m,共劃分約14萬個網格,見圖2,并假定目前掘進支護空頂距為3.5m,在空頂區間內設置位移監測點,分析不同空頂時長對圍巖穩定性的影響。

圖2 模型建立

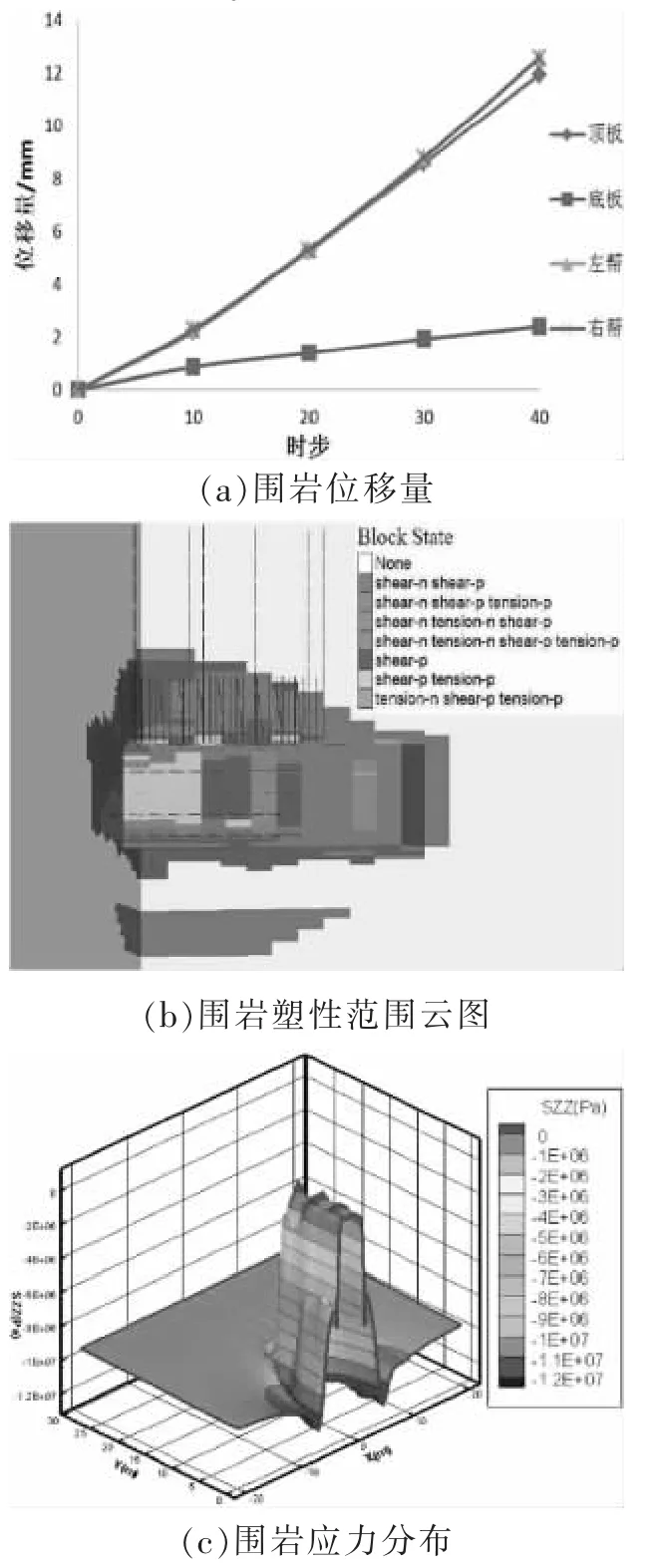

空頂40時步,即巷道開挖后4 min內圍巖的變形及應力分布見圖3。

圖3 空頂4 min 圍巖的變形及應力分布

由圖3可知:①巷道開挖后4 min內頂板下沉量及兩幫移近量呈線性增加,兩幫最大移近量與頂板最大下沉量分別為22.3 mm、12.1 mm;②掘進迎頭并未承受明顯的拉應力,空頂區內圍巖均承受一定的拉應力;③距掘進迎頭0.5~1m范圍內的變形最為明顯,該范圍內頂板及兩幫受拉應力影響產生了明顯的塑性破壞,拉伸塑性破壞深度約0.2m,頂板與幫部由于剪切力造成的塑性破壞深度為0.5 m與2 m;④空頂區域內隨著圍巖深部及兩幫距頂板中部距離的增加,所受應力逐漸減小;⑤巷道兩幫產生12.83MPa應力集中的區域距巷幫表面0.5m,掘進迎頭產生10.81MPa應力集中的區域距巷幫表面0.6 m。

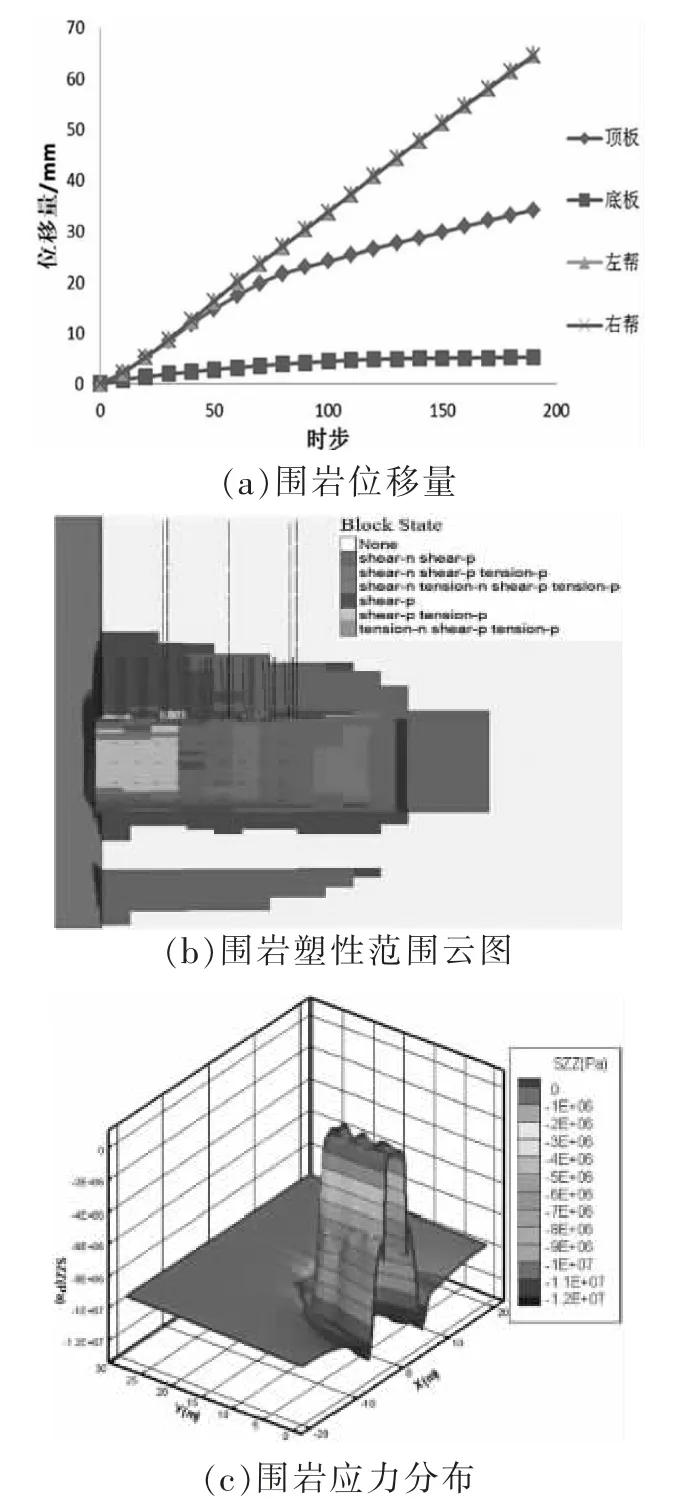

空頂200時步,即巷道開挖后20 min內圍巖的變形及應力分布見圖4。

圖4 空頂20 min時圍巖的變形及應力分布

由圖4數據可知:①巷道開挖后20 min內頂板下沉量及兩幫移近量線性增加,70時步后頂板下沉量的增速降低,最終兩幫最大移近量與頂板最大下沉量分別增加至71.1 mm、42.3 mm;②掘進迎頭并未承受明顯的拉應力,空頂區內圍巖均承受一定的拉應力;③可以觀察到距掘進迎頭0.5~1m范圍內的變形最為明顯,該范圍內頂板及兩幫受拉應力影響產生了明顯的塑性破壞,拉伸塑性破壞深度約0.4m,頂板與幫部由于剪切力造成的塑性破壞深度為2 m與3.5 m;④空頂區域內隨著圍巖深部及兩幫距頂板中部距離的增加,所受應力逐漸減小;⑤巷道兩幫產生12.59MPa應力集中的區域距巷幫表面2.1m,掘進迎頭產生10.71MPa應力集中的區域距巷幫表面2.3 m。

空頂800時步,即巷道開挖后80 min內圍巖的變形及應力分布見圖5。

圖5 空頂80 min時圍巖的變形及應力分布

由圖5數據可知:①巷道開挖后20 min后兩幫移近量及頂板下沉量的增速進一步降低,40 min后基本穩定不再增加,兩幫最大移近量與頂板最大下沉量分別穩定在240.1 mm、58 mm;②進迎頭并未承受明顯的拉應力,空頂區內圍巖軍承受一定的拉應力;③可以觀察到距掘進迎頭0.5~1m范圍內的變形最為明顯,該范圍內頂板及兩幫受拉應力影響產生了明顯的塑性破壞,拉伸塑性破壞深度約0.4m,頂板與幫部由于剪切力造成的塑性破壞深度為2.5 m與5 m;④空頂區域內隨著圍巖深部及兩幫距頂板中部距離的增加,所受應力逐漸減小;⑤巷道兩幫產生12.42MPa應力集中的區域距巷幫表面3.5m,掘進迎頭產生11.29MPa應力集中的區域距巷幫表面3.0 m。

通過分析4 min、20 min、80 min空頂時長下圍巖變形及應力發現,掘進后空頂時間在4 min之內,圍巖變形速率較快,圍巖不穩定因素較多;空頂時間超過20 min后,圍巖變形增速放緩,但兩幫及頂板產生塑性破壞的深度達到2m,會造成支護時錨桿失效,因此需將掘進巷道的空頂時間控制在20 min以內。

3.2 現場實踐效果分析

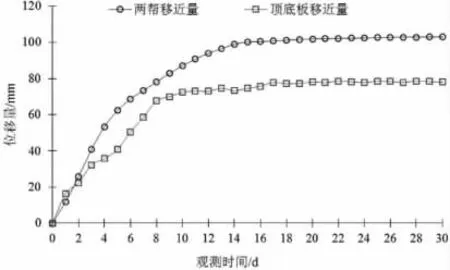

在三采區輔助運輸巷掘進過程中,將空頂時間控制在20 min以內進行臨時支護作業,即在現場掘進后需要在永久支護下進行臨時支護準備作業,先將頂梁架設在機載前探支架上,并在頂梁上鋪金屬網臨時固定,空頂時間接近20 min時再將機載前探支架升起并固定臨時支護,確認安全后進行錨桿索永久支護作業、并同步布置圍巖監測測站,對該斷面的變形情況進行監測,監測結果見圖6。

圖6 圍巖變形監測結果

由圖6可以看出,三采區輔助運輸巷掘進過程中將空頂時間控制在20 min以內進行支護作業,30天內頂底板最大移近量為80 mm、兩幫最大移近量為100 mm,巷道圍巖變形量均控制在有效范圍內,臨時支護效果較好。

4 結語

1)通過理論分析,三采區輔助運輸巷掘進時空頂時間為30 min時,巷道頂底板最大移盡量為498 mm,兩幫最大移近量為512 mm,圍巖變形較大,影響新掘巷道斷面;

2)借助有限差分軟件FLAC3D分析空頂時間為4、20、80 min時圍巖的應力分布及變形情況,發現將空頂時間控制在20 min時,未支護產生的塑性區寬度不會影響支護效果,得到三采區輔助運輸巷掘進時合理的空頂時間為20 min。

3)當掘進工作面空頂時間控制在20 min時,巷道頂底板最大移盡量為80 mm,兩幫最大移近量為100 mm,巷道斷面變化較小,臨時支護效果較好。