15103采面頂板走向長鉆孔抽采瓦斯技術應用

(陽泉煤業(集團)平定東升興裕煤業有限公司,山西 陽泉 054200)

1 工程概況

陽煤集團興裕煤礦為高瓦斯礦井,現階段主要進行15#煤層的回采工作,煤層埋藏深度366~433m,煤層結構2.21(0.15)3.41(0.10)0.63m,總厚6.3m,煤層傾角3°~8°,平均4°,15#煤瓦斯含量最大為46.6m3/t,原始瓦斯壓力為3.68MPa,煤層硬度系數f為1.8,為中硬煤層,煤層破壞類型為第III類型,呈碎塊狀,原生結構、構造和裂隙系統已不保存。

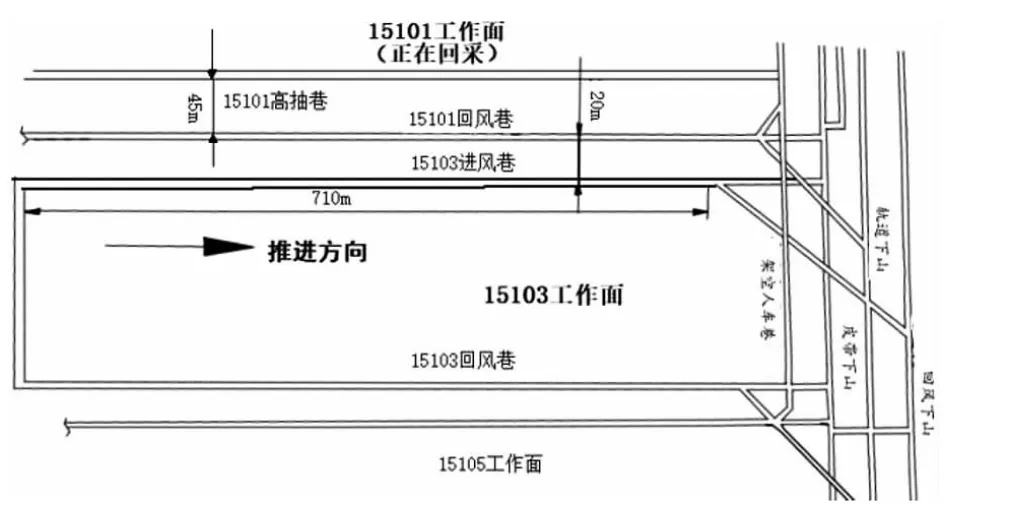

15#煤層首采工作面為15101工作面,工作面回采期間,采用走向高抽巷抽采卸壓瓦斯,走向高抽巷沿11#煤層頂板布置,距15101回風巷的水平距離為45m,垂直距離為67.75m,15103工作面為接替工作面,與15101工作面間區段煤柱寬度為20m,工作面走向長度710m,傾斜長度195m,煤層賦存穩定,結構復雜,煤層平均厚6.5m,見圖1。預計15103工作面回采期間瓦斯絕對涌出量為71.17m3/min左右,相對涌出量37.58m3/t。

圖1 15103工作面采掘工程平面

15101工作面回采期間,上隅角瓦斯濃度較高,瓦斯治理效果較差,為取得更好的工作面瓦斯治理效果,本文以15103工作面為背景,設計采用頂板走向長鉆孔代替高抽巷進行瓦斯抽采,為取得良好的抽采效果展開相關研究。

2 走向長鉆孔相關參數理論分析

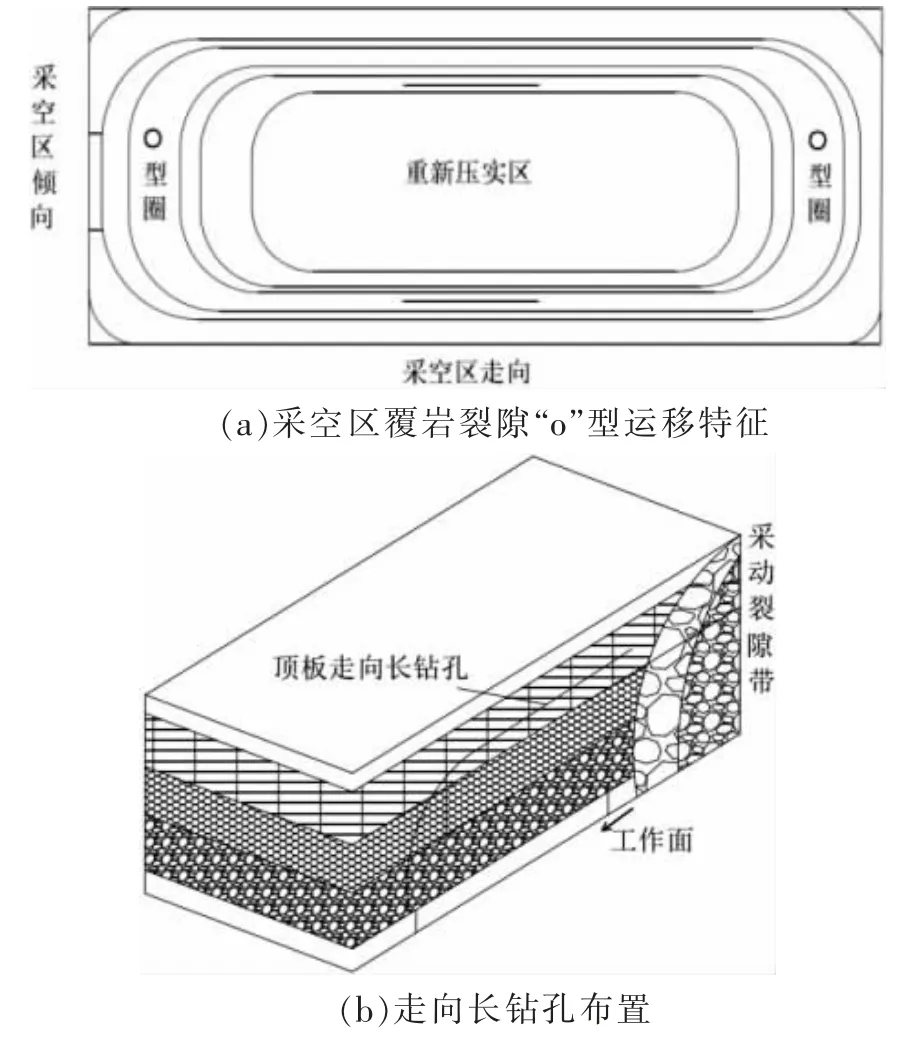

參考相關研究成果[1],工作面回采后,根據上覆巖層的破壞狀態沿垂直方向可分為冒落帶、裂隙帶、彎曲下沉帶,采空區中部冒落的矸石在上覆巖層地應力作用下重新壓實,采空區四周裂隙帶在水平面呈“o”形圈分布,見圖2(a)。冒落帶解吸出的瓦斯上浮進入裂隙帶,“o” 形圈為卸壓瓦斯提供運移和儲存空間,走向長鉆孔是否能夠有效抽采該區域的瓦斯是決定瓦斯治理效果的關鍵。通過在回風巷內布置鉆場,采用千米鉆機進行頂板長鉆孔的施工,鉆孔由鉆場通過一定角度向上爬坡,到達裂隙帶層位后開始沿水平方向鉆進,為保證鉆孔的抽采效果,需首先確定鉆孔水平段與工作面底板的垂直距離及與回風巷的水平距離。

圖2 走向長鉆孔布置原理

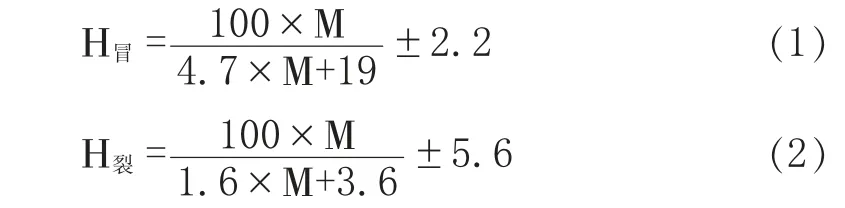

走向長鉆孔需布置在裂隙帶內,即與底板的垂直距離應在冒落帶最大高度與裂隙帶最小高度之間,根據興裕煤礦15103工作面地質情況,頂板巖層巖性為中硬,因此冒落帶和裂隙帶的發育高度可由式(1)、式(2)初步確定[2]:

式中:H冒為冒落帶高度,m;H裂為裂隙帶高度,m;M為煤層厚度,m。

15103工作面煤層厚度為6.5m,由此計算可得頂板冒落帶高度為10.92~15.32m,裂隙帶高度為40.83~52.03m,冒落帶最大高度為15.32m,裂隙帶最小高度為40.83m,故走向長鉆孔垂直布置高度在15~40m范圍內較合理。

走向長鉆孔水平段距回風巷的水平距離應滿足式(3)[3]:

式中:H為工作面采高,m;S為走向長鉆孔與回風巷的距離,m;α為煤層傾角,為4°;β為采空區上覆巖層卸壓角,為65°;X為工作面寬度,為195 m。

通過式(3)計算可得,走向長鉆孔與回風巷的距離應在15~65m范圍內。

3 走向長鉆孔瓦斯抽采技術模擬分析

3.1 建立數值模型

為更加合理的設計頂板走向長鉆孔的布置參數,并驗證替代高抽巷的可行性,根據15103工作面具體的地質條件,采用Ansys數值軟件中的Geometry和Mesh模塊建立物理模型及網格劃分[4-5],通過Fluent進行求解,模擬分析不同布置參數對瓦斯抽采效果的影響。通過Fluent進行材料、邊界條件、控制參數的設置,迭代計算后,通過CFD-post對結果進行可視化處理,直觀的掌握采空區瓦斯的分布規律。取采空區冒落帶高度為15m,裂隙帶高度為15~40m,工作面傾斜長度為195m,寬度為7.0m,高度4.5m,進風巷和回風巷長度為10m,斷面為寬×高=5 m×4m,工作面走向推進長度為200 m。具體模型見圖3。

圖3 頂板走向長鉆孔抽采采空區數值模型

3.2 走向長鉆孔參數設計

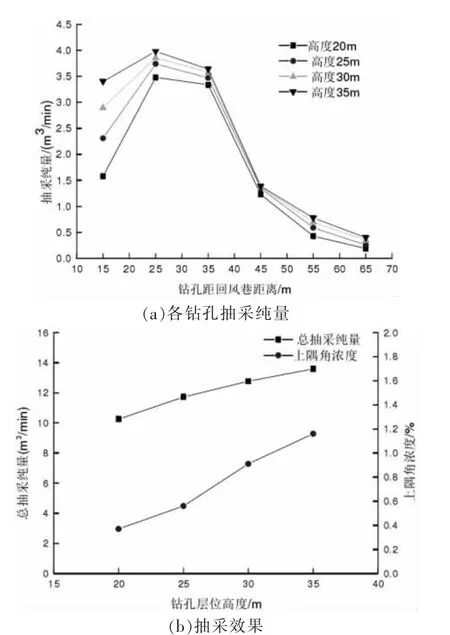

結合前文的研究成果,走向長鉆孔與回風巷水平距離應在15~65m范圍內,故設計共6個長鉆孔,水平布置間距為10 m。裂隙帶發育高度為15~40m,為確定長鉆孔的垂直布置層位,故進行長鉆孔布置層位為20m、25m、30m、35 m條件下的抽采模擬分析,統計、整理各個長鉆孔瓦斯抽采純量、平均抽采濃度及工作面上隅角瓦斯濃度模擬值,得到結果見圖4。

圖4 各層位條件下長鉆孔抽采模擬結果

由圖4(a)中各鉆孔抽采純量可以看出,隨著鉆孔垂直層位的升高,各鉆孔內抽采純量逐漸增大,且以距離回風巷25m的鉆孔為例,鉆孔垂直層位由20 m增大為25m,抽采純量增加最為顯著,鉆孔垂直層位由25 m增大為30m、35m,抽采純量無明顯變化。由圖4(b)中總抽采純量和上隅角瓦斯濃度變化曲線可以看出,隨著鉆孔垂直層位的增大,總瓦斯抽采純量和上隅角瓦斯濃度均逐漸增大,鉆孔垂直層位由20 m增大為25m,總瓦斯抽采純量增大,且上隅角瓦斯濃度出現小幅度的增加,鉆孔垂直層位由25 m增大為30m,總瓦斯抽采純量增幅較小,且上隅角瓦斯濃度顯著增大,超過了0.6%;兼顧抽采的時效性和抽采效率,選擇頂板走向長鉆孔的最佳布置層位為20~25 m。

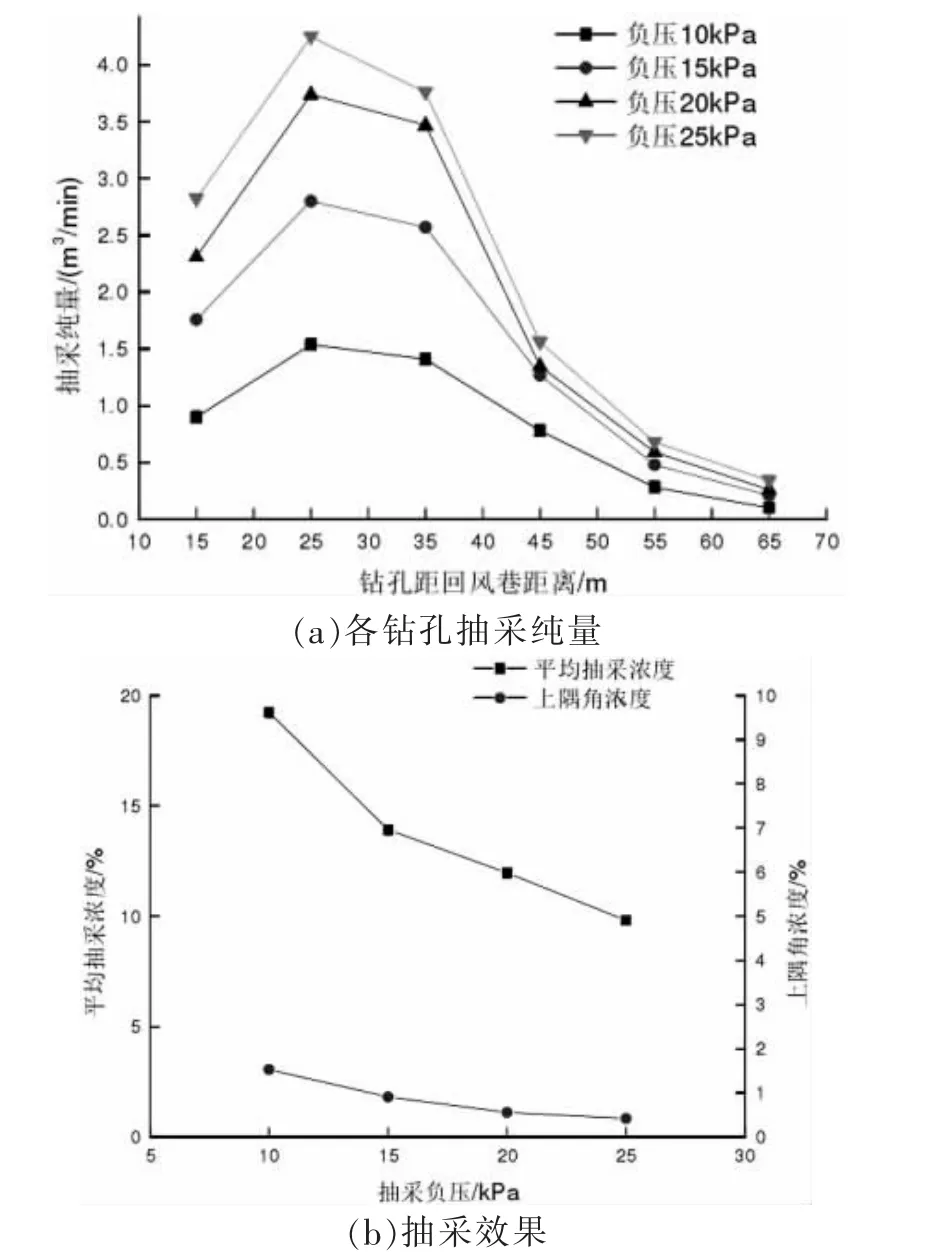

在頂板長鉆孔垂直層位25 m條件下,分別進行抽采負壓為10 kPa、15 kPa、20 kPa、25 kPa條件下的模擬分析,整理得到的結果見圖5。由圖5可知,隨著抽采負壓的增大,各鉆孔抽采純量逐漸增大,抽采負壓由10 kPa增大至15 kPa、20 kPa,抽采純量增幅較大,抽采負壓由20 kPa增大至25 kPa,抽采純量僅有微小增幅;隨著抽采負壓的增大,平均抽采濃度和上隅角瓦斯濃度逐漸減小,抽采負壓由10 kPa增大至15 kPa、20 kPa,上隅角瓦斯濃度降低顯著,平均抽采濃度也明顯下降,而抽采負壓增大至25 kPa,上隅角瓦斯濃度減小不明顯,且平均抽采濃度進一步下降,因此整體而言,抽采負壓為20 kPa時抽采效果最佳。結合圖4、圖5的模擬結果可以看出,鉆孔距回風巷15~45m范圍內時,鉆孔的抽采純量較大,抽采效果較好。

圖5 各抽采負壓條件下長鉆孔抽采模擬結果

3.3 頂板長鉆孔替代高抽巷抽采對比分析

將上述參數條件下走向長鉆孔和高抽巷的抽采效果進行分析,兩種抽采方式條件下,采空區內瓦斯運移規律基本一致,上隅角附近瓦斯濃度均得到有效控制,由于走向長鉆孔水平方向覆蓋范圍更大,長鉆孔抽采在回風巷影響范圍更大,長鉆孔總抽采純量為12.58m3/min,平均抽采濃度為12.32%,高抽巷抽采純量為10.35m3/min,抽采濃度6.23%,走向長鉆孔抽采瓦斯的濃度高且抽采純量大,說明長鉆孔抽采效果預計將優于高抽巷。

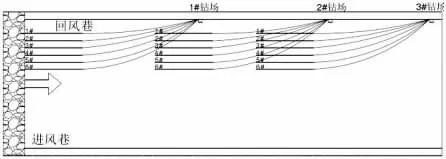

4 頂板長鉆孔布置參數設計及應用

根據前文數值模擬結果,設計15103工作面頂板走向長鉆孔布置見圖6。在回風巷共布置3個鉆場,每個鉆場布置6個長鉆孔,鉆孔垂直層位為25m,覆蓋距回風巷15~45m的區域;參考類似地質條件下的成功應用實例[6],鉆孔間距為6 m;擴孔后直徑300 mm,鉆孔長度約為350m,抽采負壓為20 kPa。

圖6 走向長鉆孔布置平面

1)15101工作面采用偽傾斜高抽巷回采期間,工作面抽采最大流量為36m3/min,最大瓦斯濃度為0.74%,最大瓦斯純量為5.78m3/min。15103工作面采用走向長鉆孔進行采空區瓦斯抽采,工作面投入生產一段時間抽采效果穩定后,考察結果表明,抽采最大流量為48m3/min,最大瓦斯濃度為14.6%,最大瓦斯純量為7.9m3/min。采用走向長鉆孔的抽采效率和效果明顯高于高抽巷。

2)15103工作面采用走向長鉆孔與走向高抽巷相比,施工周期明顯縮短,施工相對安全,費用低,耗材少,大大減少了施工偽傾斜高抽巷的人工、材料成本,總體來看,采用走向長鉆孔優于偽傾斜高抽巷方案。

5 結語

根據興裕煤礦15103工作面具體的地質條件,通過理論分析計算初步確定,頂板走向長鉆孔合理垂直層位為15~40m,距15105回風巷水平距離合理范圍為15~65m,采用Ansys數值軟件模擬分析確定長鉆孔最佳垂直層位為25m,抽采負壓為20 kPa,距回風巷最佳水平距離為15~45m,走向長度鉆孔可代替高抽巷進行采空區瓦斯抽采。現場應用期間,對比分析15103工作面和15101工作面瓦斯抽采效果,表明走向長鉆孔在15103工作面取得良好的應用效果。采用頂板走向長鉆孔進行采空區瓦斯治理的技術方案是切實可行的。