考慮破損安全的民機復合材料典型連接區結構優化設計方法研究

仇翯辰, 樊維超

(1. 中國商飛復合材料中心,典型結構部,上海 201324; 2. 中國商飛北京民用飛機技術研究中心,民用飛機結構與復合材料北京市重點實驗室,北京 102211)

0 前言

飛機機體結構的設計思想實際上經歷了從靜強度設計——疲勞強度設計(安全壽命設計)——損傷容限設計(含破損安全)的發展過程。早期飛機結構是按照靜強度準則設計的,通過計算分析和試驗驗證表明結構能夠經受住極限載荷,就認為該結構的強度滿足設計要求,認為其理論壽命無限。

但20世紀50年代“彗星”噴氣式飛機連續墜毀表明靜強度設計思想不能完全覆蓋飛機結構的破壞模式。1958年美國空軍在其頒布的結構完整性大綱中指出,除了靜強度要求之外還必須增加疲勞安全壽命的設計要求。在20世紀60年代美國空軍要求在飛機研制中,通過計算分析和試驗驗證表明,飛機結構的服役壽命能夠達到4倍設計壽命以上。實際上,安全壽命并不能阻止飛機結構在設計壽命周期內產生裂紋,即使全尺寸疲勞試驗做到4倍于設計壽命,在實際服役中不到一倍壽命期內就可能發生了嚴重結構破壞。究其原因,安全壽命設計思想的重點之一是研究裂紋萌生,它的應用前提是假設結構沒有初始損傷(缺陷和裂紋)。因此一旦含有制造過程或維護過程引入的初始裂紋或缺陷,則疲勞安全壽命設計思想的前提便不再成立,也就不能確保設計飛機結構的安全。

1 破損安全設計的發展

破損安全設計是美國FAA于1956年提出的飛機結構設計要求,即飛機結構在可檢損傷下能保證安全性。在破損安全設計原則下,通過設計冗余結構,使得在主傳力結構失效后,載荷由冗余結構傳遞,保證結構安全。因此,破損安全結構又稱為多傳力路徑結構。根據冗余結構與主傳力結構參與受力的先后關系,可再分為破損安全和等待破損安全。破損安全結構是冗余結構與主傳力結構同時參與傳遞載荷,主傳力結構失效后,載荷重新分配,由冗余結構繼續承載;等待破損安全是在主傳力結構失效之后,冗余結構才開始參與傳遞載荷,通過冗余結構來保證結構安全。在破損安全設計原則下,飛機結構的安全性是通過設計來保證的。

但1977年Dan Air航空波音707飛機失事,讓業內認識到僅依靠破損安全設計要求,也無法確保飛機結構的絕對安全。破損安全設計主要強調多傳力路徑,但一旦產生廣布損傷裂紋,即多個傳力路徑同時產生裂紋并演化融合,則破損安全設計的前提假設將不成立。于是,美國FAA在1978年提出了包含破損安全的損傷容限設計原則,即明確飛機存在初始損傷和缺陷,通過裂紋擴展分析/試驗以及有針對性的定期檢查來保證飛機結構的安全性。破損安全(多傳力路徑)設計是被推崇的主流設計,單傳力路徑的結構設計并不被推崇。主要原因是破損安全結構具有遲滯裂紋演化作用,損傷容限性能突出,附加有計劃的檢查,使損傷在達到臨界裂紋之前能夠被檢出,安排相應的維護修理,從而可使結構在規定的使用期內,強度不會降低到限制載荷以下,保障結構安全。

研究結構損傷的演化過程,可以分為4個階段。第一階段是裂紋的萌生階段,即還沒有裂紋的出現;第二階段是小裂紋階段;第三階段是宏觀裂紋擴展階段;第四階段是裂紋不穩定快速擴展階段。針對第一階段損傷演化,采用安全壽命設計思想,即疲勞統計學原理。針對第二階段損傷演化,采用小裂紋理論,包括廣布損傷和腐蝕問題等。針對第三階段損傷演化,采用斷裂力學原理,即損傷容限設計思想。安全壽命設計思想、含破損安全的損傷容限設計思想共同構成了飛機結構耐久性和損傷容限設計體系。通過安全壽命設計思想和耐久性設計來回應長壽命和經濟性要求,通過損傷容限設計來回應安全性要求,這共同構成現代飛機結構完整性設計的理論體系[1]。

在飛機結構的破損安全特性研究方面,李亞智[2]通過有限元方法和斷裂力學方法分析了大型整體機翼下壁板的破損安全特性,研究了對整體壁板蒙皮膠接止裂條的斷裂控制措施及有限元建模分析方法,描述止裂條膠層局部脫粘的迭代過程,計算表明膠接止裂措施能夠顯著提高整體加筋壁板的破損安全性能。張博平和郭小華[3]等對于帶止裂筋整體翼梁結構的裂紋擴展特性開展了研究,采用ANSYS對裂紋尖端應力強度因子進行數值計算,對縮比試驗件開展疲勞裂紋擴展試驗,在裂紋擴展達到止裂筋處進行剩余強度試驗,其結果表明止裂筋能夠降低梁腹板應力強度因子的幅值,對裂紋擴展起到抑制作用。李旭東和關志東[4]應用ANSYS對整體壁板及損傷后雙面修補壁板進行有限元分析,研究不同厚度補片對損傷壁板、修補長桁、內外補片受力的影響,針對典型位置研究局部剛度加大對整體壁板傳力特性的影響。楊海波[5]應用子模型技術,通過對接頭結構的接觸模型進行細致的有限元網格劃分,獲得精細化孔邊應力分布數值解,應用所提方法對某型無人機機翼前后段連接接頭截面構型進行優化。譚申剛和王新波等[6]開展了三種開裂模式無釘載平板的廣布損傷裂紋擴展試驗,研究發現裂紋之間干涉作用明顯促進裂紋擴展,且多裂紋情況的擴展速率遠大于單裂紋,表明廣布疲勞裂紋在結構設計特別是多傳力路徑設計時需重點考慮。胡建軍、陳躍良[7]等基于多損傷應力強度因子計算方法和多裂紋連通準則對飛機結構多損傷裂紋擴展模型和可靠性分析進行了研究。

2 考慮破損安全要求的復材重要連接區結構優化設計方法

商用飛機垂尾所受氣動載荷、操縱載荷和慣性載荷均由垂尾主盒段根部的對接結構傳遞至后機身。根據CCAR25部有關要求,該對接結構必須能夠承受限制載荷而無永久變形,必須采用破損安全設計,使其在任何單個接頭或結構元件損壞時依然能夠承受限制載荷,必須在飛機的整個使用壽命期間避免由于疲勞、腐蝕或意外損傷引起的災難性破壞,必須滿足可維修性和互換性要求。因此,垂尾和后機身根部連接區結構設計非常重要和關鍵。

2.1 復材重要連接區結構類型

目前投入商載的機型,其復合材料垂直尾翼和后機身的對接結構形式主要有兩種。

2.1.1 一體化耳片接頭結構

即在垂尾根部航向兩側一體化設計多個單耳接頭,在后機身與其對接的結構上布置相同數量的雙耳接頭。上述單耳接頭由碳纖維單向帶預浸料和壁板整體鋪貼固化形成,復材一體化單耳接頭與后機身上對應雙耳接頭孔直徑相等且同軸,在貫穿孔中裝襯套,再通過螺栓進行緊固連接,如圖1所示。

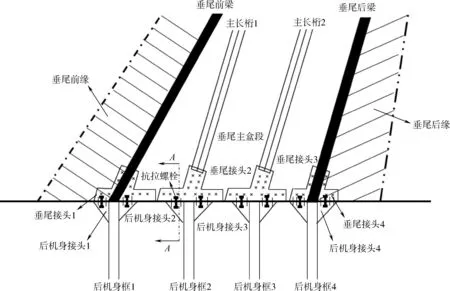

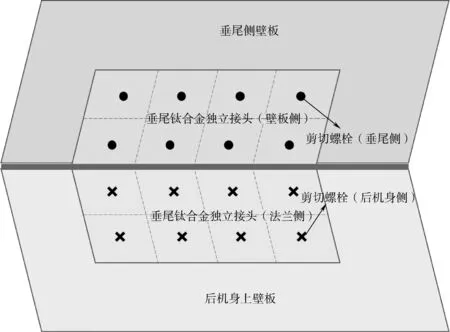

2.1.2 獨立鈦合金接頭結構

即在復材垂尾主盒段壁板內側根部沿著航向左右對稱布置多個鈦合金接頭,接頭上端與壁板蒙皮和長桁連接,下端與后機身對應框上的鈦合金抗拉接頭通過螺栓連接,如圖2所示。

第一種耳片接頭對接結構設計較為簡單明了,連接工作量較少,便于快速裝配,且具有一定的重量優勢。但是有比較明顯的缺點,接頭處加厚設計,對鋪貼工藝和成型工藝要求較高,一旦整體接頭損壞,更換和維修非常困難,且不利于破損安全性設計要求的保證。2001年,美國紐約的AA587航班(Airbus A300)就是由于垂尾根部其中一個整體接頭損壞,在載荷重新分配后使得垂尾完全脫落,最終導致機上251名乘客和9名機組人員遇難。因此,從破損安全設計和可維修性的角度出發,現有主流的復材垂尾主盒段根部連接區大多選用第二種獨立鈦合金接頭對接方案。

2.2 復材重要連接區結構破損安全失效模式和分析場景定義

圖2 垂尾根部連接區鈦合金獨立接頭連接形式(示意圖)

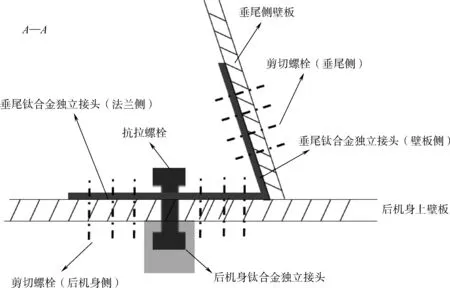

圖3 垂尾根部連接區鈦合金獨立接頭連接形式A-A視圖

針對主流的獨立鈦合金接頭結構,每個接頭一般有兩個抗拉大螺栓用于傳遞軸向拉伸載荷和彎矩,且抗拉大螺栓與接頭之間是間隙配合,以避免傳遞剪切力;在每個接頭的法蘭側會布置若干剪切螺栓,用于傳遞扭矩和側向載荷,如圖 2和圖 3所示;在尾翼主盒段翼梁根部的角片也會布置若干剪切螺栓,用于傳遞扭矩和側向載荷。傳統的尾翼根部連接區結構設計是基于靜強度的設計思想,即考慮該結構能夠承受極限載荷(DUL=1.5×DLL)來進行內力解計算,從而進行初始尺寸定義和強度校核。

本文基于破損安全設計思想,首先定義該區域的破損安全失效模式和分析場景(由于尾翼根部連接區是對稱結構,只需考慮左右任意一側的獨立接頭以及主盒段前/后梁根部的角盒結構)。值得一提的是,由于緊固件截面是整個傳力路徑上最薄弱的截面,因此接頭的失效模式定義為該接頭與后機身連接一側的緊固件失效。根據適航條款的規定,當考慮破損場景時,結構承受載荷應調整為限制載荷(DLL)。

(1)單個抗拉大螺栓失效。失效模式:翼根單側抗拉大螺栓中的任意一個失效(垂尾沿航向左右對稱),需取單側所有抗拉大螺栓的遍歷。重點考察范疇:同一個接頭內部另一個抗拉大螺栓的載荷變化;同一個接頭內部所有與后機身連接剪切釘的載荷變化;其他接頭所有緊固件的載荷變化。

(2)單個接頭失效。失效模式包括:單個接頭的兩個抗拉螺栓失效;單個接頭與后機身連接的所有剪切釘失效;單個接頭的所有緊固件失效(包括兩個抗拉螺栓和所有剪切釘),需取尾翼翼根單側所有接頭的遍歷。重點考察范疇:本接頭剩余緊固件(若有)的載荷變化;其他接頭抗拉螺栓和剪切釘的載荷變化。

(3)主盒段前/后翼梁角片失效。主盒段前/后翼梁角片各布置了兩個加強筋(止裂筋),將單個角片上的剪切釘分成了三個區域,其中三個區域中左右兩個區域對稱,中間區域為獨立排釘(構型)區域。失效模式:以翼梁角片加筋(止裂筋)為界,同時考慮三個區域中任意兩個區域的緊固件完全失效,由于左右區域對稱故只有左+中、左+右兩種獨立失效模式。重點考察范疇:本角片剩余緊固件載荷變化;其他接頭的抗拉螺栓和剪切釘的載荷變化。

2.3 復材重要連接區結構破損安全設計方法

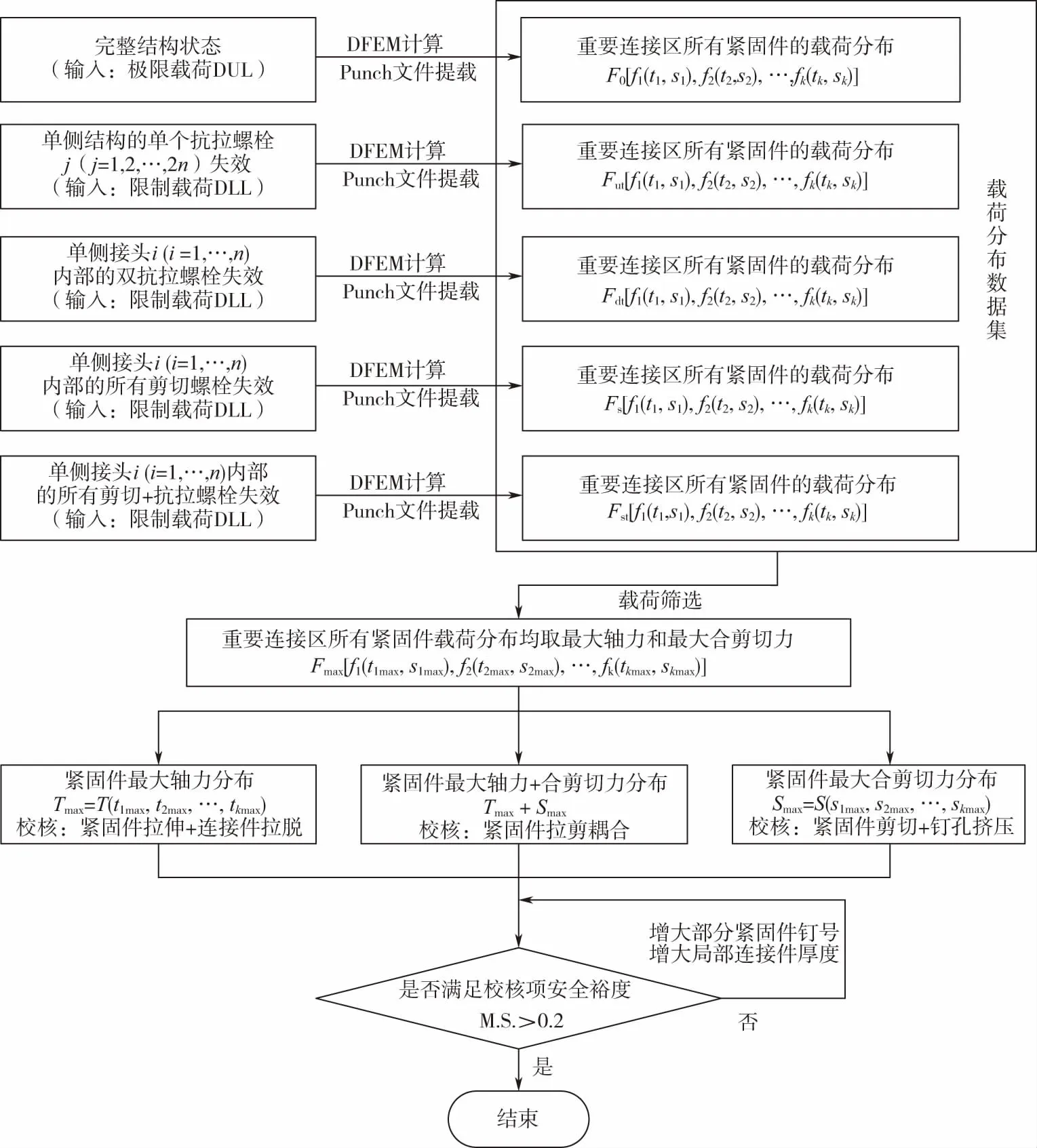

考慮破損安全的復材重要連接區結構優化設計,實際上是在考慮靜強度設計(基于極限設計載荷開展結構設計)的基礎上,同時兼顧所定義的不同范疇和不同位置的破損場景。從結構內力解的角度來看,實際上是增大了重要連接區中部分緊固件的內力解和載荷分布。

因為在結構無破損的完整狀態下,使用極限載荷(DUL)作為輸入,將得到所考察結構的初始內力解和載荷分布;當使用限制載荷(DLL)作為輸入,計算本文所定義的各個破損場景時,雖然總體外載荷下降,但由于不同緊固件失效之后載荷重新分配,對于剩余緊固件(特別是臨近區域緊固件)的承載產生較大影響,甚至出現部分區域重新分配后的載荷分布要大于完整狀態下(DUL)的載荷分布的情況。每計算一次失效場景,將得到一個全新的載荷分布,取所定義的所有失效場景的遍歷,將得到一個最大載荷分布的數據集合。以緊固件的載荷分布為例,可以得到一個包括考察區域內所有緊固件單元的軸力和合剪切力的數據集合,通過數據篩選,可以得到每個緊固件單元在集合中的最大軸力和最大合剪切力,進而得到重要連接區內考慮破損安全的載荷數據集,在該數據集下所有緊固件單元均取最大軸力和最大合剪切力。

以這一套經破損場景遍歷計算和數據篩選后的緊固件載荷分布,作為重要連接區的連接強度校核的輸入,分別校核緊固件拉伸/剪切/拉剪耦合、釘孔擠壓(含復材和金屬)和拉脫失效,通過增大釘號、連接件增厚等措施保證所有連接強度裕度均大于某一數值(例如>0.2)。這樣一來,實際上保證了在完整狀態下(DUL)或者發生上述所有定義的破損場景的情況下,所考察區域的連接強度均滿足要求,可以繼續承受限制載荷,直到損傷/破壞在規定的維修計劃(間隔)中被發現。復材重要連接區結構破損安全設計方法的流程圖如圖4所示。

圖4 復材重要連接區結構破損安全設計方法流程圖

3 數值算例

為了驗證所提出方法的有效性和適用性,選取垂尾根部連接區結構的一部分,做簡化和均一化處理,該區域簡化后的接頭結構包含垂尾側和法蘭側兩部分,每一部分各8個剪切螺栓(均勻分布),示意圖如圖5所示。

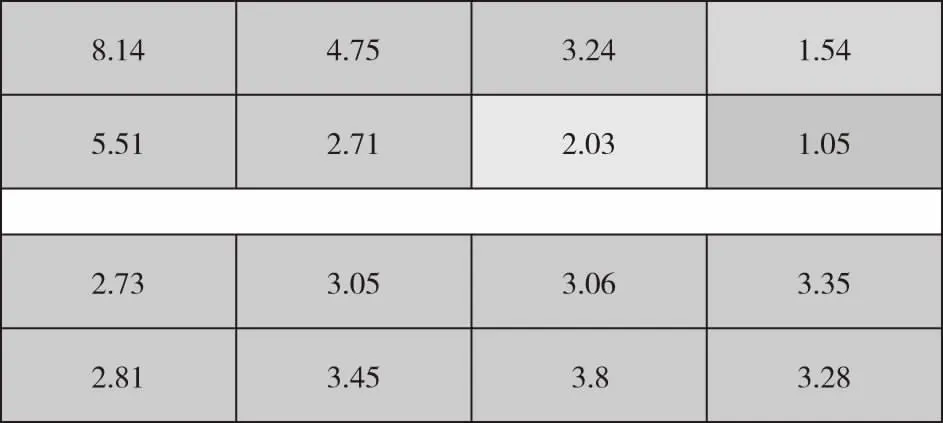

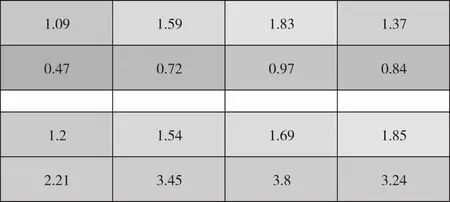

根據緊固件分布,將垂尾側接頭區域和法蘭側接頭區域分別分為8個部分,每個部分都做連接強度校核(緊固件拉伸/剪切/拉剪耦合、釘孔擠壓和連接件拉脫),經數據篩選,保留所有校核項中最低的安全裕度數值,作為該分塊區域的連接強度安全裕度。

傳統靜強度設計思想獲得的安全裕度分布如圖 6所示。

圖5 垂尾根部連接區部分結構簡化示意圖(盒段內側視角)

圖6 靜強度設計方法獲得安全裕度分布圖

考慮破損安全設計方法獲得的安全裕度分布如圖7所示,可以明顯看出部分分塊區域的安全裕度數值有所下降。說明在考慮破損場景時,這些緊固件的分載增大超過了完整狀態結構承受極限載荷下的緊固件分載。通過算例計算,驗證了所提出設計方法的有效性,該方法能夠更為準確地暴露出結構設計的強度薄弱位置,為設計優化和結構補強提供指導。

圖7 考慮破損安全設計方法獲得安全裕度分布圖

4 結論

針對適航條款中對民機復材重要連接區結構的破損安全設計要求,詳細定義了復材重要連接區結構破損安全失效模式和分析場景。圍繞定義的失效模式和分析場景,建立了復材重要連接區結構破損安全強度設計方法,通過數值算例,驗證了所提方法的有效性和適用性。本文所提出方法,相比于傳統的靜強度設計方法,能夠拓展載荷分布和內力解包絡,有助于暴露強度薄弱位置,可有效提高重要連接區結構的破損安全性能。