基于云平臺的數字化核電廠關鍵技術研究

干依燃 蔡鼎陽 趙千里 黃 捷 肖韻菲

關鍵字 數字化核電廠;三維可視化;數字化設計協同;數字化移交

0 引言

20 世紀末,隨著核電企業面臨全新的變革,企業成本、運營、售價等內部和外部競爭的加劇,對核電廠提出更高的環保和安全要求,核電廠建設和運行的復雜性也對自動化提出更高的要求。在計算機技術、計算機圖形學、互聯網技術、控制技術和人工智能技術等多種高新信息技術的發展前提下,促進了數字化核電廠的產生。

數字化核電廠就是以核電廠全壽命周期管理為核心,采用先進的設計、建造、管理和控制技術,構建智能化、數字化和透明化的現代核電廠。數字化核電廠是一個非常龐大的系統工程。其概念認識從最初地專注于電廠運行生產[1-3],逐步擴展到電廠的全壽命周期,包括設計、采購、施工、調試和運維等各個領域[4-5]。數字化核電廠發展過程也是一個從局部數字化[6-7]到完整的數字化過程。以往提出的數字化核電廠的方案基本上是特指某一部分的數字化,如:核電廠控制系統采用了計算機控制、分散系統的控制乃至控制總線的控制;核電廠設計采用計算機三維方法;通過數字移交的方法將建設期的圖紙、文檔、數據等移交給業主的方法,等等。上述這些方案只是強調了某一部分的數字化。本文提出了完整的數字化核電廠方案,從核電廠設計到運行的整個生命周期過程,實施完整的數字化設計、數字化采購、數字化施工、數字化調試、數字化移交,數字化控制、數字化管理和數字化決策。同時,基于云平臺,對數字化核電廠的一些關鍵技術進行了研究和探索,包括三維可視化顯示技術、數字化設計協同技術、4D 施工進度模擬和數字化安全管理等。

利用云平臺,提供可視化工作模式,集成及關聯工程項目各類模型、文件及數據資料,使用戶能夠對多維復雜結構信息綜合管理,形成可視化智能數字資產,為工業設施的設計、施工和運維等各階段進行可視化、數字化工程信息服務提供技術支撐。

1 數字化核電廠構成

數字化核電廠的構成如圖1 所示,是一個全生命周期管理平臺,包括數字化工程、數字化控制和數字化管理三大部分。其中,數字化工程和數字化控制是數字化管理的基礎,分別為數字化管理系統提供關系型數據(靜態數據)和實時數據(動態數據)。

1.1 數字化工程

數字化工程是在核電廠建設初期就實施數字化設計、數字化采購、數字化施工和數字化調試,并通過數字化移交,與建成后的核電廠信息系統數據庫相連接,以支撐信息系統對全核電廠生命周期管理。

數字化設計是核電廠數字化第一步,也是關鍵一步。目前國內各大電力設計院在此領域也都有不同程度的發展。數字化設計包括設計成果數字化、數據集成和共享、三維可視化和設計協同等。其中,三維可視化和數字化設計協同技術是數字化設計最關鍵的兩項技術,也是當前國內外數字化核電廠設計發展的熱點和難點。三維可視化包括三維設計模型可視化(如布置設計模型、設備模型等)和科學計算結果可視化(如三維輻射劑量可視化、溫度場三維可視化顯示等)兩大類。而數字化設計協同技術則包括碰撞檢查、布置設計各專業協同、設備建模設計、設備結構力學仿真分析協同、系統設計和系統仿真分析協同等各個方面。

數字化采購是數字化工程第二步,包括數字化立項管理、數字化合同管理、數字化物資管理、數字化運輸管理、數字化倉儲管理、數字化設備管理和數字化資產管理等。數字化采購在國內外核電廠研究仍處于起步階段,目前主要是實現立項和合同的電子化管理,以及物資數據數字化存儲,其他領域還處于初步探索階段。目前,基于物聯網和互聯網技術的數字化采購,并與設計、施工實現數據聯動的數字化采購系統構建是核電廠數字化采購發展的熱點。

數字化施工是依托高精度定位、機械控制及算法實現工程施工的全生命周期管理,引導單臺或多臺機械設備施工作業,實時監測施工進度,最終實現提高施工效率、減少人工和材料成本、提高作業精度、保障作業安全等目標。數字化施工包括數字施工監測系統和數字化施工控制系統、4D 數字化施工進度管理、施工方案虛擬仿真和施工VR 培訓等。當前,國內外核電廠數字化施工主要集中于4D 數字化施工進度管理、施工方案虛擬模擬仿真和施工VR 培訓等領域,而數字施工監測系統和數字化施工控制系統則處于起步階段。

數字化調試是利用數字化技術對核電廠各個設備及系統進行調試,包括數字化監測調試監測系統和數字化調試控制系統、數字化調試預演等。由于數字化調試技術的研究困難性,目前,數字化調試主要在EDA 領域取得了一些研究和應用成果,產生了較好的經濟效率,因此核電廠數字化調試仍處于起步階段。

圖1 數字化核電廠構成

數字化移交是在數字化移交平臺上對核電廠建設過程中設計、采購、施工核調試各階段數據進行分類、收集、整理、審批,最終移交給業主,信息以KKS 碼為索引實現以三維模型對象為核心的數據聯,實現數據的有效利用。數字化移交是“數字化核電廠”的基礎。借助于數字化移交平臺,可以全面控制和優化電廠建設期的數據移交過程,提高數據移交質量,使業主及時獲取可靠的核電廠建設期信息,了解核電廠設計、建設進度,提升電廠建設期的管理能力。

1.2 數字化控制系統

數字化核電廠控制系統是采用以分散式計算機系統為基礎的壓水堆核電廠一體化控制系統。整個控制系統大體可分為四個層次:(1)數據采集及指令執行層;(2)直接控制層;(3)協調控制層;(4)人機接口和信息管理層。協調控制層用以在各個直接控制器之間傳遞控制參數,借以確定各直接控制器的控制策略。上述信息的傳遞通過高速數據總線進行,為了提高可靠性,采用冗余的結構。數字化控制極大提高了核電站控制的透明化、自動化、并具有較強的自動測試和自診斷能力、數據處理能力。壓水堆數字化控制系統按照功能系統又可分為八個主要部分,包括:(1)計算機信息處理系統、(2)主控制室人機接口裝置、(3)反應堆保護系統、(4)反應堆控制系統、(5)堆芯中子注量率測量系統、(6)控制棒控制及位置指示系統、(7)汽輪發電機組控制系統和(8)非安全級核電廠控制系統等。

1.3 數字化管理

在整個底層數字化基礎上,構建具有高級優化、預測、維護和決策支持功能的管理系統為數字化管理系統。數字化管理系統主要由4 個部分組成:(1) 生產運營管理;(2)財物資產管理;(3)優化控制;(4)決策支持。

與常規的電廠管理系統(由廠級監控信息系統SIS 和管理信息系統MIS 組成)不同,數字化核電廠管理系統首先基于同一設置和規劃的企業數據倉庫,針對同一對象的數據具有唯一性和準確性;其次,引入先進的設備管理、安全管理、優化控制、生產運營管理、資產管理以及最先進的企業決策支持等技術,在數字化控制系統和數字化工程系統的支撐下,對核電廠進行全方位的數字化管理;同時,依據先進的優化管理模型對重要設備進行早期預警、故障診斷和分析等實質性的可靠性管理,從而通過對發電設備的預測性維護達到降低成本、提高效益的目的。在此基礎上,建設企業的決策支持系統,為核電電企業的各級管理者和決策者提供對企業進行高效管理的技術支撐,使其通過數字化管理系統提供的及時、有效的生產經營決策信息和各類財務指標來積極地影響企業的盈利水平。此外,數字化管理系統將三維可視化技術引入管理系統中,將管理系統中一些重要信息和數據以三維可視化形式形象、直觀地展現出來,進一步提高管理的效率和質量。

2 關鍵技術研究

本文在深入分析數字化核電廠構成及其特性的基礎上,基于云平臺對數字化核電廠幾項關鍵技術進行了研究,包括三維可視化技術、數字化設計協同技術、4D 施工進度模擬和數字化安全管理。

2.1 三維可視化技術

三維可視化技術是數字化核電廠的核心顯示技術,是數字化核電廠的重要基礎之一。三維可視化主要包括兩類:(1)三維設計模型可視化,即將核電廠的三維設計模型三維可視化顯示;(2)科學計算結果可視化:將核電廠各種科學計算結果數據,包括溫度場、輻射劑量和力等數據三維可視化顯示。由于核電廠三維設計模型非常復雜,模型和科學計算數結果數據量大,數字化核電廠三維可視化技術的難點在三維可視化顯示精細度、清晰度和展示流暢性。本文基于云平臺,成功構建數字化核電廠三維可視化功能。圖2 為核電廠全廠三維設計模型展示,全廠模型數據量達到7G,模型顆粒度達部件級、部件萬個以上,可在中端配置機型中達到加載速度秒級,并可流暢無卡頓瀏覽全場各個部件清晰模型。圖3 為核島一屏蔽廠房三維輻射劑量場展示(數據點達到2 000 萬個),并可流暢的實現模型選轉、特定查看、迫切各種操作以及設設置透明度、剖面方式查看不同視角科學計算結果。

圖2 數字核電廠三維設計模型可視化顯示

2.2 數字化設計協同技術

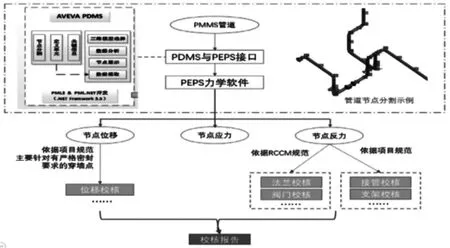

數字化設計協同技術是數字化設計技術中一個非常重要的關鍵技術,并且涉及的內容非常多,覆蓋核電廠設計各個過程,對提高設計效率和質量具有非常重要的作用。數字化設計協同技術根據設計協同是否跨專業分為兩類:(1)專業內部設計協同;(2)專業之間設計設計協同。本文基于云平臺有效實現一系列數字化設計協同,包括布置設計內部協同、二維系統設計和三維布置設計協同、布置設計與仿真分析協同等,分別如圖4-圖7 所示,提高布置設計、管道力學分析和通風等設計效率和質量。

圖3 輻射屏蔽劑量場三維可視化顯示

圖4 三維設計模型碰撞檢查

圖5 二三維設計聯動

2.3 4D 施工進度管理

4D 施工進度管理是核電站數字化施工一個重要組成部分。如圖8 所示,4D 施工模擬將核電廠三維模型和施工進度結合起來,利用三維可視化技術,通過三維模型的變化動態模擬實際施工進展情況,并通過顏色對比等手段展示施工進度各種信息,從而非常直觀、形象地展示施工進展情況,給管理人員更好的參考。

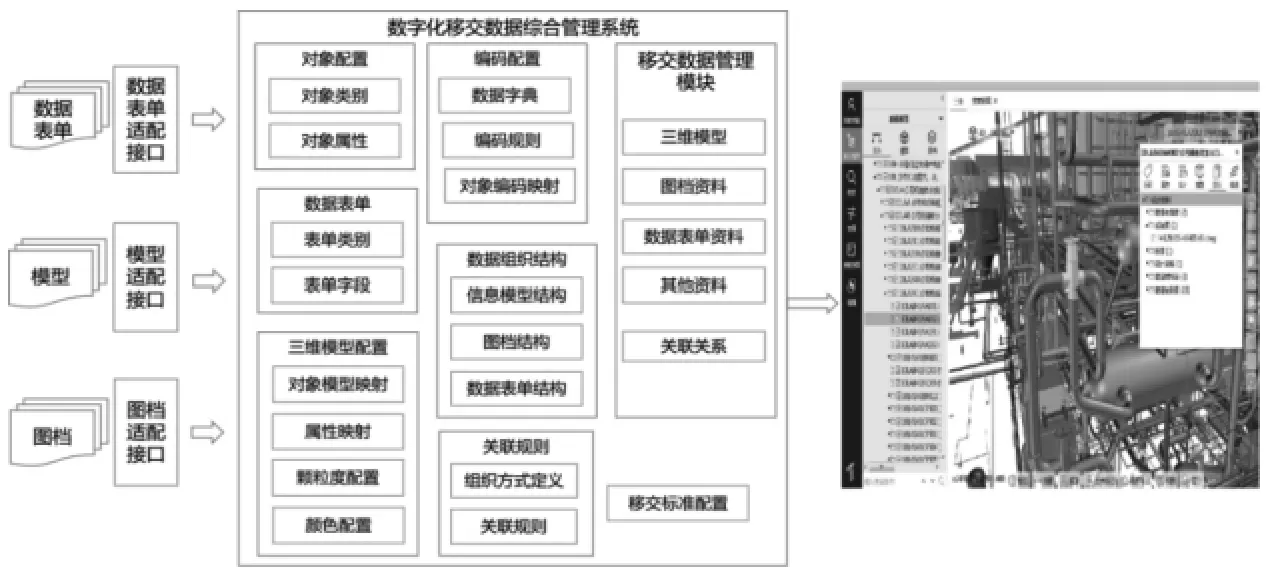

2.4 數字化移交

數字化移交是數字化核電廠的重要一項,其將設計建造期的數字化工程的所有數據移交給業主。本文基于T-Plant 平臺建立了數字化移交平臺,將設計期三維設計模型、屬性、圖檔和設計成果等各項數據通過數據移交系統管理系統進行集成管理,根據核工業標準定制移交標準,建立統一數據庫,并以三維可視化顯示方式展示移交成果,移交到業主手中,如圖9 所示。

2.5 數字化安全生產管理

由于核電廠的獨特性,安全生產管理一直是核電廠生產運營管理的重要組成部分。本文基于云平臺,發展了數字化安全生產管理技術,將三維數字化模型、虛擬現實和現場監控技術結合起來用于安全生產管理,提高安全生產管理效率和質量,如圖10 所示。首先,數字化安全生產管理可以實時、直觀地監控全廠人員分布情況、生產區進出情況和人員到崗情況。其次,數字化安全生產管理,可以進行運動路線(包括常規巡檢路線、臨時進場路線和非法路徑等)記錄及回放。此外,數字化安全生產管理通過實現人員快速調度,多系統聯動監控,以及對危險區域、違章作業和長期停留預警等方式,提高安全生產管理的效率和質量。

圖6 三維布置設計與管道力學分析設計協同

3 結論

數字化核電廠實施將促進核電廠企業全新的變革,顯著提高新時代核電廠的設計、采購、施工、調試和生產管理的效率和質量,降低成本,提高核電廠的安全性。同時,數字化核電廠是一個十分龐大的工程,目前仍然處于局部領域發展和實施階段,許多領域發展仍處于空白或起步階段,如數字化核電廠調試和數字化施工。

本文提出了數字化核電廠概念,并基于云平臺對數字化核電廠中三維可視化技術、數字化設計協同技術、4D 施工進度管理、數字化移交和數字化安全生產管理等關鍵技術進行研究和探索,取得了很好的效果,為整體數字化核電廠建設提供了很好的支撐。

圖7 三維布置設計與通風計算協同

圖8 RRI 系統施工進度對比和模擬

圖9 數字化核電廠數據移交平臺

圖10 數字化安全生產管理示意圖