高熱安定型航空潤滑油全尺寸臺架評定

李永,陳磊,李寶寧,陳靜

(1.空軍裝備部駐沈陽地區第二軍事代表室,遼寧 沈陽 110043;2.孚迪斯石油化工(葫蘆島)有限公司,遼寧 葫蘆島 125000)

0 引言

國內航空工業迅猛發展,航空發動機技術也在持續改進,以獲得更高的性能、更好的可靠性及更高的性價比,不斷發展的渦輪發動機的工作條件更加苛刻,作為發動機“血液”的航空潤滑油必然會承受更嚴苛的考核,必須同時發揮優良的潤滑、冷卻、清洗、密封、防銹、緩沖、防震等性能[1-3]。

美國軍用航空潤滑油標準MIL-PRF-23699根據發動機技術的發展需求不斷升級換代,最新版MIL-PRF-23699G將5 mm2/s航空潤滑油分為標準型、防腐型、高熱安定型和增強酯型[4],其中高熱安定型潤滑油是專門為潤滑油系統工作溫度較高的發動機使用的[5]。國內20 世紀80 年代開發的幾種航空潤滑油產品都相當于MIL-L-23699C 規范的標準型潤滑油產品,高熱安定型航空潤滑油的研制還處于應用研究階段[6]。

為滿足特殊工況環境下航空發動機的用油要求,參照美軍MIL-PRF-23699G中高熱安定型標準要求,研制了一種高熱安定型航空潤滑油[7],通過前期研究,完成了配方設計,并對研制配方進行了全面性能評定,同時,在生產工藝研究的基礎上對研制產品進行了中試放大,對新生產及儲存一年后的研制產品進行了第三方評定,開展了航空潤滑油耐高溫性能機理研究,并完成了某型發動機750 h的軸承臺架評定[8],在此基礎上開展全尺寸發動機臺架評定。

1 全尺寸發動機臺架試車

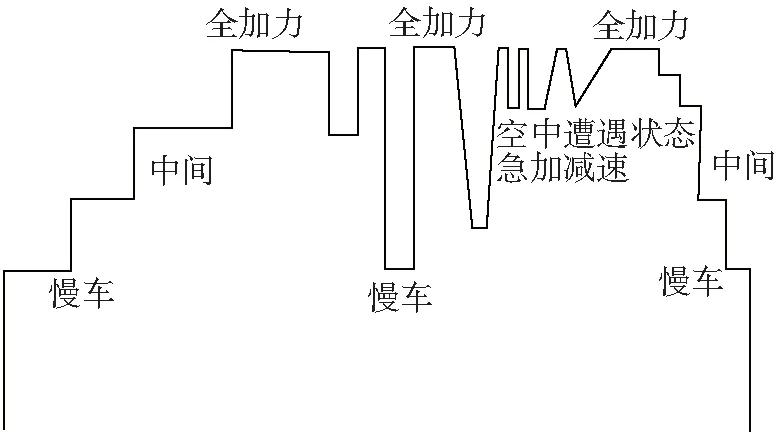

研制的高熱安定型航空潤滑油在中國航發動力所以某型發動機為平臺進行全尺寸臺架試驗考核,發動機整機試車是在地面臺架進行,試車考核嚴格按照GJB 241A要求的試驗循環次、試車程序、載荷要求進行,試車程序包括了增推、慢車、空中巡航、著陸、最大加力、加減速及遭遇等所有發動機狀態點,累計試車時間500 h 32 min,425個整機試驗循環,具體試車程序如圖1所示。

圖1 發動機試車程序

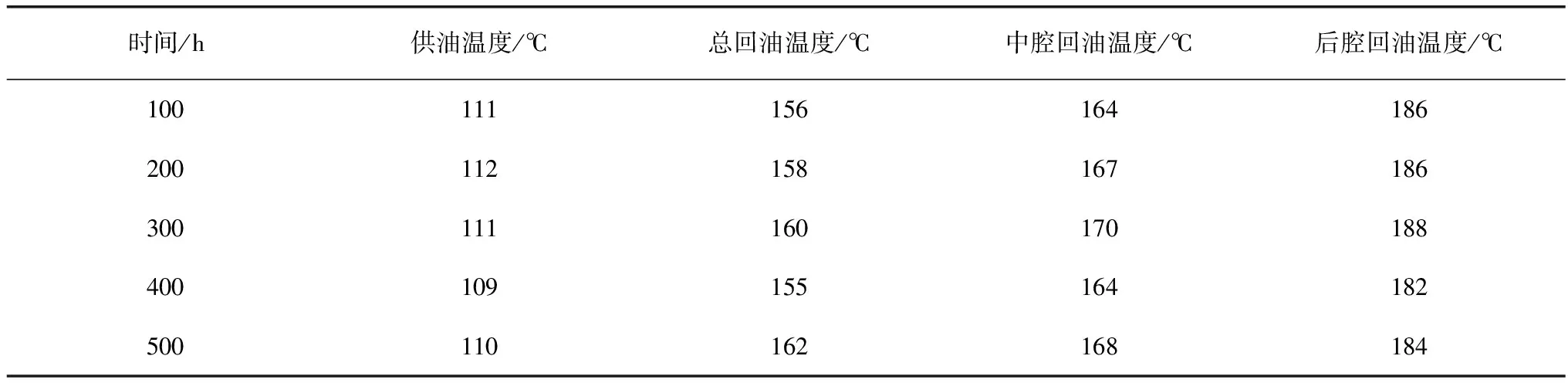

2 潤滑油系統試車參數

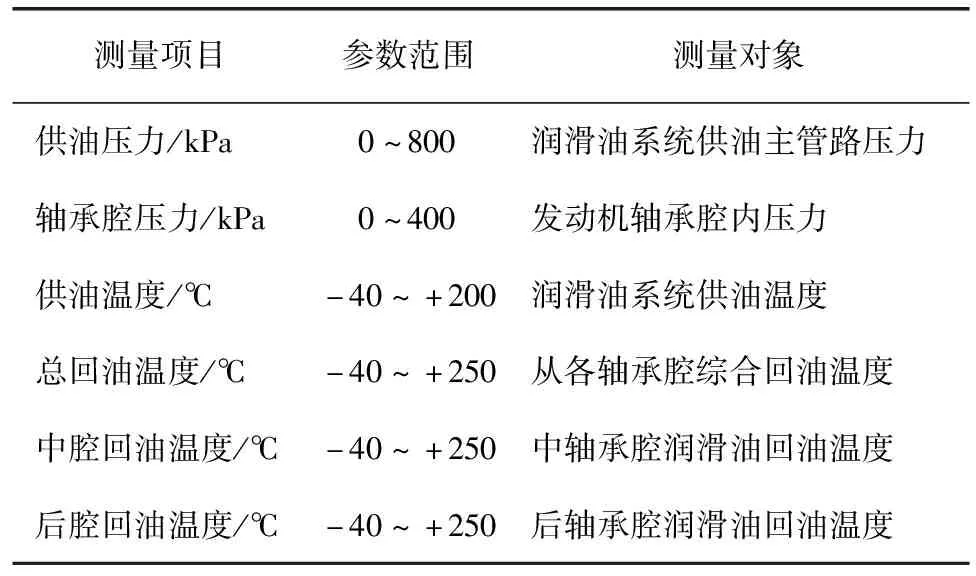

為考核研制的高熱安定型航空潤滑油在發動機試車中的潤滑性能,在發動機整機試車過程中,監測了潤滑油供油壓力、供油壓差、軸承腔壓力以及各支點的供回油溫度,判斷該潤滑油的潤滑冷卻性能以及對潤滑油系統工況的適應性。試車過程潤滑油系統測試參數見表1。

表1 潤滑油系統測量參數

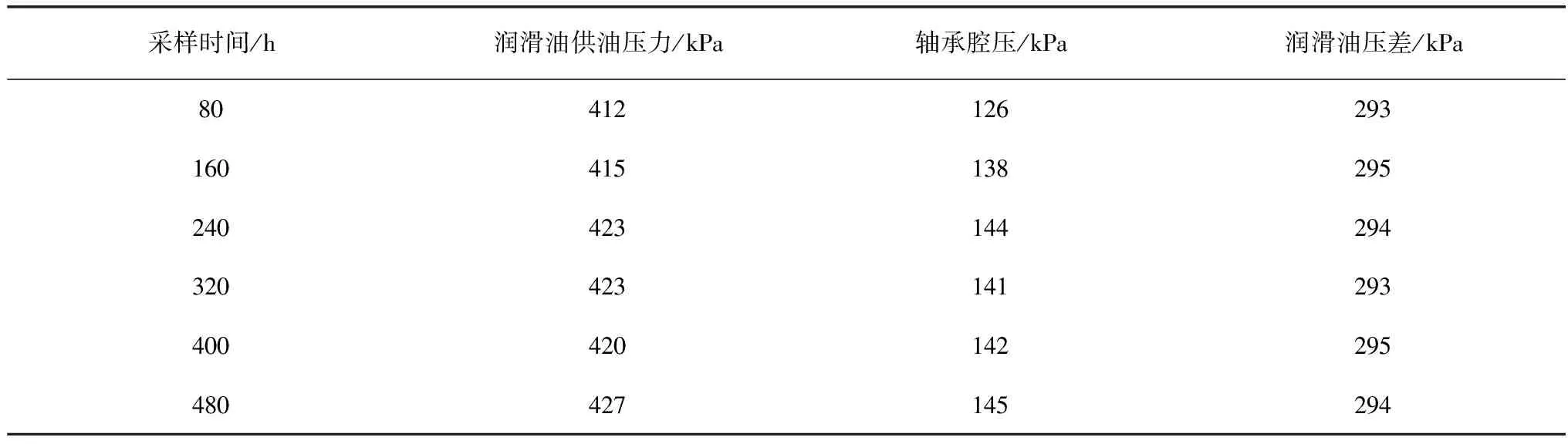

2.1 潤滑油壓力

正常工作時供油壓力和軸承腔壓隨主機工作狀態變化,而供油壓差保持穩定,一般在247~324 kPa,在該壓差值下保證潤滑部件有足夠的潤滑流量。表2列舉出了采用高熱安定型潤滑油的某型發動機在中間狀態下的供油壓力和供油壓差數據。

表2 某型發動機潤滑油壓力數據

由數據可知,長試發動機在試車過程中潤滑油供油壓差均符合設計要求,壓力穩定供油平穩,滿足發動機試車需求,表明研制的高熱安定型潤滑油運動黏度能夠適應發動機潤滑油供油系統工況,不會產生供油壓力超限或波動情況。

2.2 潤滑油供回油溫度

潤滑油供回油溫度是發動機試車過程中的重要監控參數,潤滑油給軸承、齒輪等零部件進行潤滑及冷卻,同時潤滑油自身溫度升高。供油和回油溫度既反映了潤滑油自身的熱量承載能力,也在一定程度上反映出軸承和齒輪構件是否存在異常發熱或磨損。在某型發動機試車過程監控的潤滑油溫度數據包括:供油溫度、中軸承腔回油溫度、后軸承腔回油溫度及總回油溫度。潤滑油供回油溫度隨著發動機的轉速和工作狀態變化,發動機處于地面臺架試車的最大載荷和熱負荷狀態(發動機中間狀態)下,工作轉速最高,附件提取功率最大,各支點軸承軸向和徑向載荷最大,發熱量最高,因此表3列舉了每間隔100 h檢測的中間狀態下的供回油溫度。

表3 某型發動機潤滑油溫度相關數據

由供回油溫度數據可知,研制的高熱安定型潤滑油在隨某型發動機進行試車時,發動機中間狀態下最高供油溫度為112 ℃,滿足潤滑油供油溫度≯150 ℃要求;最高回油溫度為188 ℃,滿足發動機潤滑油回油溫度≯212 ℃的要求,能夠滿足軸承和齒輪部件的冷卻散熱需求;其次試車的供回油溫度穩定,說明潤滑油在工作中對軸承、齒輪的冷卻和散熱的效果穩定。

采用新研制的高熱安定型潤滑油進行整機試車中,未發現軸承腔或齒輪異常發熱問題,同時潤滑油在高溫工作段依然表現出良好且穩定的散熱能力、熱承載能力和潤滑特性。

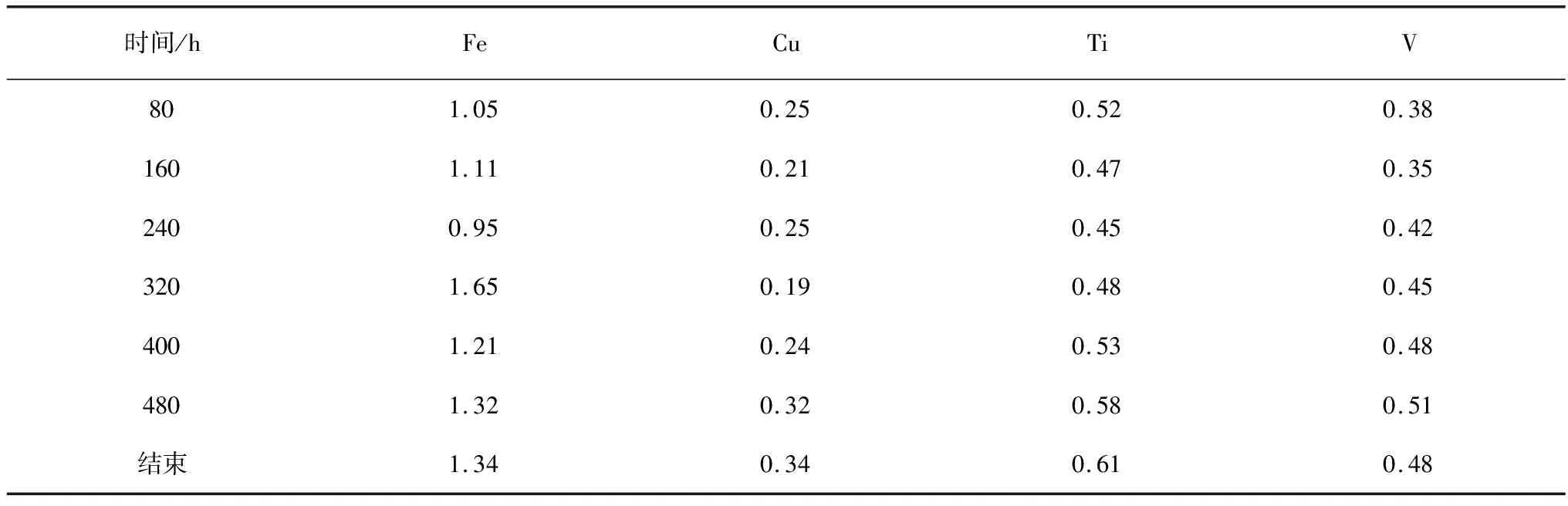

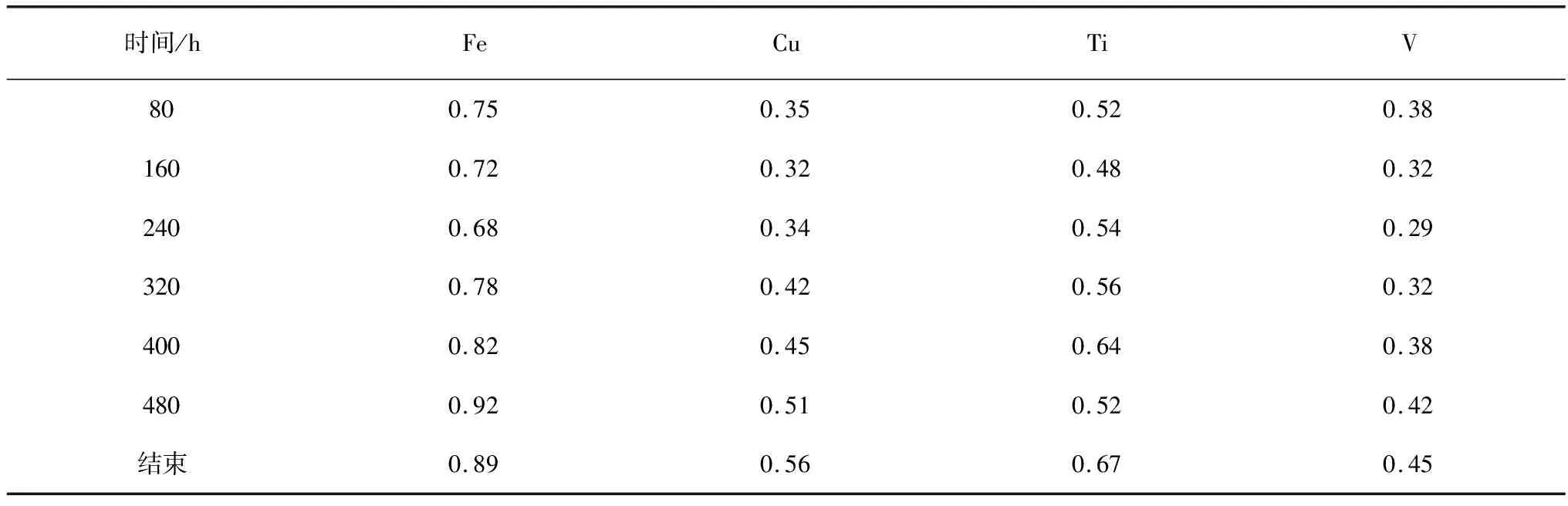

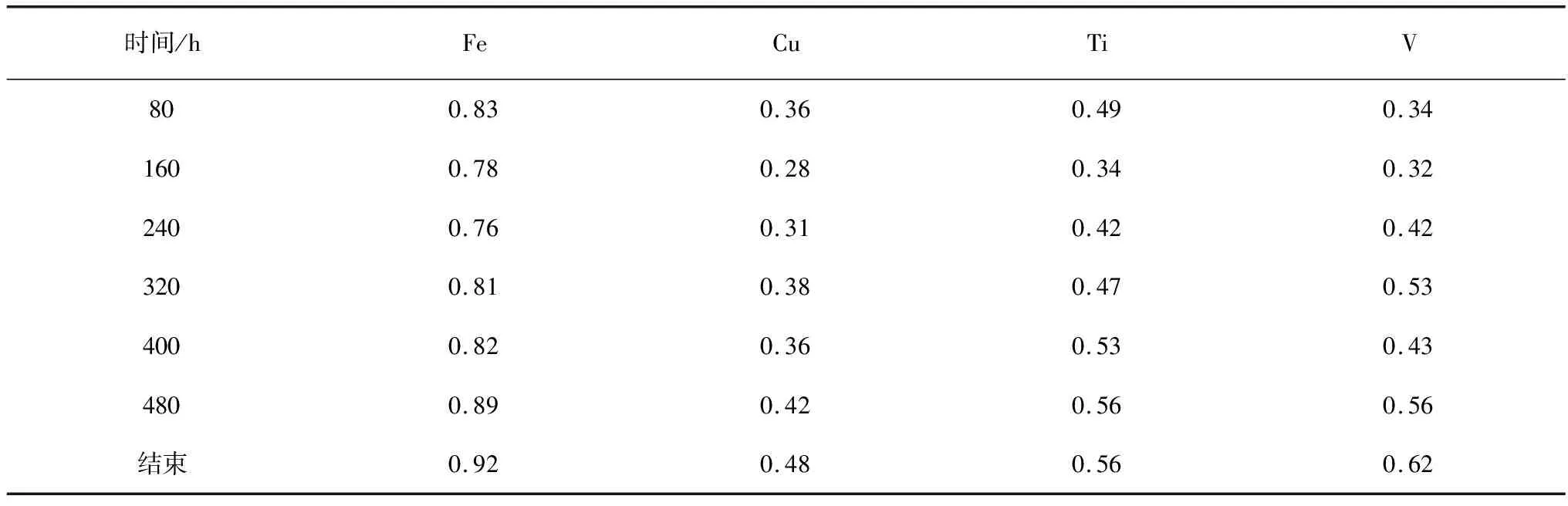

3 潤滑油光譜結果分析

定期進行潤滑油取樣光譜分析是某型發動機監控其內部結構件摩擦磨損的重要手段,采用MOA型潤滑油光譜分析儀,測量每單位質量潤滑油中所含有的各種金屬元素質量,精度達到百萬分之一(μg/g)。在整個發動機試車過程中,發動機每工作(80±5)h潤滑油取樣進行光譜分析,取樣部位為潤滑油箱、發附機匣、飛附機匣等部位,取樣量為1 mL。

從表4~6可知,所有的金屬元素濃度均處于較低水平,其中Fe元素最高為1.65 μg/g,其他Cr、Ni、Ag、Mo、Al等五種元素均未檢出,表明摩擦副不含這些元素或此類元件未見磨損。

表4 潤滑油箱取樣主要金屬含量 μg/g

表5 發附機匣取樣主要金屬含量 μg/g

表6 飛附機匣取樣主要金屬含量 μg/g

光譜分析結果表明,整個長試階段某型發動機潤滑油中所含的軸承、齒輪等傳動和承力結構件的主要金屬元素濃度穩定,沒有異常的增長趨勢,表明軸承、齒輪等結構件均未發生異常磨損,因此初步認為研制的高熱安定型潤滑油可以滿足對發動機軸承和傳動齒輪的潤滑需求。

4 潤滑油理化性能變化

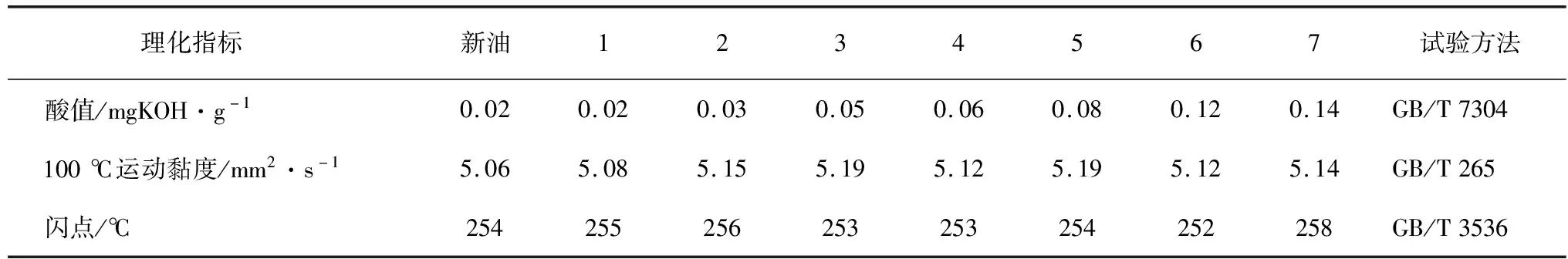

潤滑油的酸值、黏度和閃點隨著發動機工作時間的增加、潤滑油持續工作的時間增長而變化,能夠在長時間的使用后仍維持三項理化性能指標的穩定是潤滑油的重要性能之一。研制的高熱安定型潤滑油在隨某型發動機完成的持久試車考核中,結合發動機的定期檢查進行潤滑油取樣化驗酸值、黏度、閃點理化性能,共取樣7次,具體取樣檢測理化指標數據見表7。

表7 某型發動機長試潤滑油理化指標

從長試潤滑油理化指標數據可知,兩次潤滑油的持續工作期間運動黏度值均處于正常范圍(5.06~5.19 mm2/s)且非常穩定,隨著使用時間增加略有升高趨勢,在工作500余小時后仍能滿足潤滑需求;潤滑油酸值一直處于較低范圍,最高為0.14 mgKOH/g,滿足潤滑油的使用酸值要求(≤2 mgKOH/g),潤滑油使用性能穩定;整個長試中潤滑油閃點都在要求值(≥246 ℃)以上,無變低趨勢。

綜上可知,研制的高熱安定型潤滑油在發動機持久試車中酸值、運動黏度和閃點的性能非常穩定,持續工作后的潤滑油品質基本沒有變化,滿足發動機在此工況下長期不更換潤滑油的使用需求。

5 發動機分解檢查情況

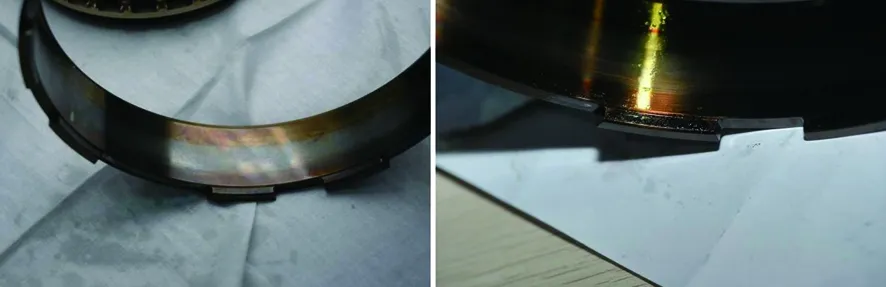

持久試車后進行了分解檢查,主軸承、齒輪、密封件、潤滑油泵和發附機匣在分解中均未發現異常的磨損情況,零部件檢查情況良好。著重檢查軸承腔內部、軸承收油環、低壓渦輪軸、空氣導管等容易產生結焦和積炭的部位,并與使用國產某潤滑油的大修發動機進行對比檢查,該臺大修發動機按照GJB 241A要求的試驗循環次、試車程序、載荷要求進行,試驗時間為500 h。部分發動機分解件對比見圖2~圖5。

圖2 采用高熱安定型潤滑油(左)和某國產型潤滑油的空氣導管內壁(右)

圖3 采用高熱安定型潤滑油(左)和某國產潤滑油軸承調整墊(右)

圖4 采用高熱安定型潤滑油(左)和某國產型潤滑油軸承外圈(右)

圖5 采用高熱安定型潤滑油(左)和某國產型潤滑油軸承內圈(右)

使用國產某潤滑油的發動機空氣導管內部存在大量潤滑油積炭,而使用新研制的高熱安定型潤滑油的發動機空氣導管內壁則無結焦或積炭。

采用新研制的高熱安定型潤滑油的軸承調整墊可以看出金屬原貌,而采用國產某潤滑油的軸承調整墊表面已經完全被結焦物覆蓋而變色。

根據軸承內外圈的結焦情況對比,使用國產某潤滑油的軸承內圈供油孔溝槽附近區域存在明顯油泥,軸承外圈結焦也較為嚴重;而采用新研制的高熱安定型潤滑油的軸承內圈供油孔溝槽內無油泥沉積,軸承內圈金屬顏色清晰可見,外圈也無結焦現象。

采用新研制的高熱安定型潤滑油發動機在長期試車后,潤滑油流過部件表面的結焦和積炭情況明顯少于采用國產某型潤滑油的發動機,這表明新研制的高熱安定型在發動機整機試車中有更好的耐高溫能力和熱氧化安定性。

6 結論

根據某型發動機臺架試車和分解檢查情況,結論如下:

(1)在某型發動機試車中,潤滑油壓力、溫度等潤滑油系統性能參數正常,高熱安定型航空潤滑油能夠滿足航空發動機內軸承、齒輪等結構件的潤滑冷卻需求。

(2)試車過程中潤滑油中金屬元素含量均保持在較低水平,沒有發生軸承、傳動齒輪等構件的異常磨損,能夠滿足發動機長期試車時的工作需求。

(3)試車過程中對潤滑油的理化性能的定期檢測表明,高熱安定型航空潤滑油理化指標穩定,其使用壽命可以滿足發動機長期工作需求。

(4)對比采用高熱安定型航空潤滑油和某國產潤滑油的發動機分解檢查情況,零部件表面無任何油泥和結焦情況,高熱安定型航空潤滑油具有更好的耐高溫能力和熱氧化安定性,能夠解決某型發動機自研制以來一直存在的潤滑油結焦和積炭較重的問題。