具有微小角度零件的加工及檢驗方法

翟巖, 姜會林, 梅貴

(1.長春理工大學, 吉林 長春 130022; 2.中國科學院 長春光學精密機械與物理研究所, 吉林 長春 130033)

0 引言

空間遙感對空間分辨率要求的提高使得長焦距、大口徑遙感相機占據越來越主要的地位[1]。隨著焦距的增加,各光學零件的空間間隔也隨之增加。對于同軸光學系統來說,由于其光學元件中心都位于光軸上,僅需要控制各光學元件之間光軸方向的位置[2],因此影響相對較小;而對于離軸三反系統來說,需要同時控制各反射鏡鏡面位置的6個自由度,使其綜合誤差需要滿足光學設計要求[3]。

離軸三反系統,特別是長焦距而F數較小的光學系統中,為減小系統體積,通常孔徑光闌會設置在主鏡處,這將導致第3鏡的尺寸較主鏡尺寸大[4]。為避免反射鏡間相互干涉,也為了各反射鏡安裝空間及工裝體積考慮,需要使某兩個反射鏡之間的間隔進一步增大,甚至第3鏡會在主鏡背后較遠的位置,使得從次鏡鏡面到第3鏡鏡面的光程較長。而離軸三反系統中各反射鏡的相互位置關系誤差并不會由于2個反射鏡間光程的增加而降低,由此將導致裝調期間反射鏡調整墊的精度極高,采用傳統加工方法不易實現[5]。

彈性力學表明,物體受壓時會產生變形。如果在調整墊各處受力不均勻時,調整墊的各處變形也不均勻。因此在通常情況下,在希望獲得調整墊具有微小傾角時,會通過對調整墊兩側緊固螺釘施加不同力矩實現。但由于沒有相應的測量和檢測手段,最終獲得的傾角與設計師期望達到的結果是否一致并不確定,且調整墊上各螺釘受力不均勻,在外界環境變化時,可能出現螺釘斷裂或螺紋斷裂等事故。但就目前為止,這是處理微小角度所使用的最常用方法,常使用在例如立方鏡調整、星敏感器指向等需要高精度角度結果的領域[6]。

隨著空間相機的焦距增加,對反射鏡面型的要求也隨之提高。為避免在應力重新分配時對反射鏡面型造成不必要的影響,需要在系統裝調時采用可控、可追溯、可重現的技術手段。

1 對具有微小角度零件的需求

在某相機技術設計中,主鏡與次鏡間隔1 150 mm,次鏡與第3鏡間隔1 712.5 mm. 光學設計的光路如圖1所示。

圖1 某相機光學設計圖Fig.1 Optical design of a camera

為減小鏡頭的體積,在次鏡與第3鏡間設置了一塊折疊反射鏡,距次鏡850 mm.

光學設計對結構設計、加工制造和裝配提出的各反射鏡表面不規則面型誤差及位置誤差要求如表1所示。表1中λ為可見光波長,λ=632.8 nm. 由表1可見,各反射鏡鏡面的空間位置誤差要求為:間隔不超過0.3 mm,轉角不超過10″.

表1 各反射鏡表面不規則面型誤差及位置誤差要求

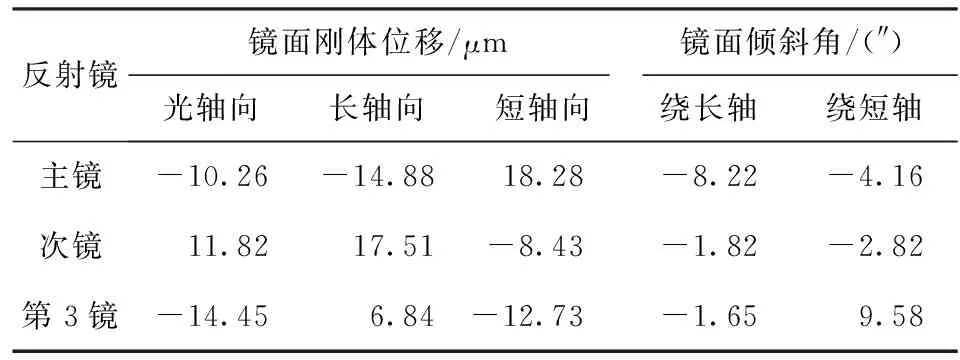

通過對鏡頭的有限元分析,得到反射鏡組件安裝在機身組件上后,在重力場和溫度場(5 ℃溫差)共同作用下各反射鏡鏡面的位置誤差及轉角誤差,如表2所示。

表2 鏡頭在重力場和溫度場共同作用下反射鏡鏡面的位移和轉角

通過表2可以看出,各反射鏡鏡面的位置誤差全部滿足光學設計要求,并留有較大余量,在裝調過程中可較易實現。但各反射鏡鏡面的轉角誤差與光學設計要求的誤差接近,其中第3鏡鏡面的轉角誤差僅有0.42″的余量,使鏡頭的總成難度增加。

2 零件尺寸誤差分析

由光學系統允差和反射鏡在鏡頭中的變形量可知,第3鏡組件的安裝轉角極限誤差不能大于0.42″,預留50%裕量后為0.21″. 對應次鏡至第3鏡間隔1 712.5 mm,第3鏡組件安裝面相對光軸的高差δT=1 712.5×tan 0.21″=0.001 744 mm. 由于機械零件的研磨工藝技術限制,第3鏡組件在機身上的安裝面最高僅能加工到平面度0.001 mm,即第3鏡組件3塊調整墊的綜合高差為(0.001 744±0.001)mm,以下計算分析和設計均針對其中的較小值0.000 744 mm作出。

如圖2所示,第3鏡是面積為1 630 mm×710 mm的長條形凹面非球面反射鏡,采用3點背部支撐形式,第3鏡組件的接口為3處120 mm×80 mm的長方形平面,其中一個位于第3鏡的上方中間,兩個位于第3鏡下方,相對第3鏡對稱軸對稱,間隔960 mm.

圖2 某相機中的第3鏡組件Fig.2 The third mirror assembly in a camera

3 材料與方法選擇

根據計算結果,第3鏡上部調整墊的厚度及誤差均為納米級,目前市場上能夠采購到的長度測量儀最小的可測距離為0.000 2 mm,即200 nm,不能夠滿足設計需求。

調整墊上需使用的表面,為與機身組件接觸的下表面和與反射鏡背板接觸的上表面,其最終形式均為平面。現有的針對平面或具有一定夾角的平面的加工手段,包含銑削、磨削、研磨和拋光。其中磨削和拋光針對不同元件,又有光學磨削、光學拋光與針對普通金屬結構件的磨削和拋光的區分。對于精密零件來說,通常采用先銑削達到誤差范圍,然后通過磨削或者研磨來保證零件面型誤差的方法。應用此種方法,可將零件加工至0.001~0.002 mm的精度范圍內。

現階段加工和檢驗中,能夠得到高精度平面結果的方法是應用在光學零件加工的磨削加工方法和使用干涉儀進行檢測的干涉檢驗法[7]。針對光學零件的加工方式,即光學磨削和光學拋光,可將光學零件的表面面型加工至λ/20,即31.64 nm;采用干涉儀對光學元件面型的檢驗精度可以達到λ/1 000,即0.632 8 nm. 因此,此零件的加工可采用光學拋光的方法進行,檢驗手段可使用干涉儀進行干涉檢驗。

由于零件所需達到的尺寸精度為亞納米級,采用傳統機械加工手段已經不能滿足需求,需要采用光學加工手段和檢測手段來保證零件的加工和檢測[8]。

反射鏡組件調整墊材料為鈦合金材料。鈦合金材料的一些物理學性能給切削加工帶來了較大的難度。鈦合金切削時變形系數小,使得切屑在前刀面上滑動摩擦路徑增大,加速刀具磨損。鈦合金導熱系數小,切削時產生的熱量不易傳出,集中在切削刃附近的小范圍內。由于鈦合金對刀具材料的化學親和性強,在切削溫度高和單位面積上切削力大的情況下,刀具容易產生粘結磨損。切屑呈擠裂狀,加工表面易生成硬脆變質層[9-10]。

可見單純采用光學加工的方法,通過車削、磨削和拋光的手段,都會導致鈦合金調整墊自身溫度升高、“糊”刀等現象,導致零件精度不能達到設計要求[11]。在拋光階段由于調整墊溫度較高,使得零件本身變形,拋光去量不可控,導致零件報廢。

4 加工工裝設計

為避免在加工過程中發生加工零件溫度升高,表面層在切削力、切削熱的作用下,會產生不同程度的塑性變形和金屬組織的變化導致其體積改變,使墊圈表面層產生內應力。再次加工后,內應力重新分布,墊圈產生變形[12]。可使用水淋的方法使其降溫,并在零件周邊設置適于進行磨削加工的硬質材料以保證加工的進給量均勻。設計如圖3所示的工裝,以保證零件在拋光過程中去量的可監控性。

圖3 加工檢測工裝與調整墊圖Fig.3 Inspection tooling and adjustable pad

如圖3所示,在工裝板上零件的周圍設計4個支撐柱,在磨削盤的工作范圍外設置第5個支撐柱,5個支撐柱上面各粘接一塊平面反射鏡。在工裝板零件安裝的平面粘接第6塊反射鏡,作為調整墊下表面的標記。

工裝材料選用6061鋁合金,其下表面通過銑削、研磨手段獲得優于0.001 mm的平面度。安裝第6塊反射鏡,調整反射鏡,使反射鏡的上表面與工裝本體的底面平行。5個支撐柱上粘接的反射鏡采用碳化硅材料。采用較大的磨削盤,將零件上表面連同5塊反射鏡一同加工,形成同一平面,檢測5塊反射鏡材料共同形成的面,使其整體面型峰谷值小于λ/10,并與第6塊反射鏡法線垂直。然后對零件周邊的4塊反射鏡進行加工,并不碰觸圖3中最右側的反射鏡,使零件周圍的4塊反射鏡共同形成面的法線與磨削盤外側反射鏡的法線成設定的角度。此時可認為,零件上表面的法線與磨削盤外的反射鏡法線成既定的角度。最后通過對零件及周邊4塊反射鏡表面進行拋光,并保持加工所得角度,即可得到所需要的零件。

工作過程中,以干涉儀監視各反射鏡所成平面的面型。通過獲得的干涉條紋計算4個反射鏡所成面與初始面的夾角,推算零件高點與低點的高差[13],指導進一步加工的加工量和加工角度。通過4塊反射鏡所成面與反映零件背面反射鏡面之間干涉條紋的差別,計算二者所成角度的數值[14]。

5 加工和檢測結果

使用如圖3設計的工裝對零件進行加工,取得第3鏡上部調整墊傾斜面加工結果,干涉儀檢驗結果如圖4所示,其中圖4(a)為調整墊安裝平面面型檢測結果,圖4(b)為調整墊安裝平面的傾角面面型檢測結果,圖4(c)為調整墊安裝面傾角面型等效結果。

圖4 第3鏡上部調整墊干涉儀檢測結果Fig.4 Test result of adjustable pad on the top of the third mirror

由圖4(b)與圖4(c)中所知,第3鏡上部調整墊的上邊緣和下邊緣高度差近似為0.100λ,即63.28 nm,處于分析結果中第3鏡上部調整墊的上、下邊緣厚度差(59±14)nm的范圍內,即45~73 nm. 調整墊傾角面表面面型均方根值為0.020λ,即12.656 nm. 通過將加工面的面型檢測結果與傾角面面型檢測結果合成(見圖4(c))可以看出,加工平面的傾角平面過度均勻平滑,無凸點等影響安裝精度的加工缺欠。

在安裝過程中,3個調整墊周邊的4個螺釘均使用力矩扳手以定力矩緊固,鏡頭實驗室檢測結果與力學試驗、熱光學試驗后檢測結果一致性好,系統完全滿足設計要求。

6 結論

本文通過高精度磨削工藝加工制造了上下邊緣高度差為63 nm的調整墊,可以滿足反射鏡組件裝配所需的精度。調整墊的檢驗結果準確可靠,使得整個光學系統能夠在重力場和溫度場共同作用下,各反射鏡的鏡面轉角滿足光學設計要求。得出以下主要結論:

1) 采用有針對性的工裝設計,可以將光學加工、光學檢驗方法應用于具有超高精度需求的結構件加工工藝中。

2) 采用干涉儀對受加工件進行檢驗,計算加工量,可以指導超高精度機械加工。

采用光學加工手段進行加工和檢測的方法處理結構件,取得了很好的加工效果,可以成為其他零件進行超高精度加工、檢測的一種可行方法,具有一定的借鑒作用。