數字焊機在埋弧焊接控制中的串并聯應用

劉福海, 劉宏博, 楊戰利, 付 熬

(1. 哈爾濱焊接研究院有限公司, 哈爾濱150028; 2. 渤海石油裝備福建鋼管有限公司, 福州350512)

隨著石油天然氣需求量的不斷增加, 管線鋼管向著大直徑、 厚壁和高強度方向發展已成趨勢[1],因此對油氣管道的焊接速度和焊接質量的要求也越來越高。 近幾年, 模擬電路控制正在被數字控制技術取代, 數字焊機已成為埋弧焊管生產線中最主要的設備之一[2-3]。 采用數字控制技術是埋弧自動焊機發展的趨勢, 因此拓寬數字焊機功能、 降低設備升級成本、 提高焊接生產效率意義重大[4-5]。 目前國內鋼管行業大多仍然采用傳統模擬焊機, 串并聯操作困難, 無法進行智能化聯網, 不能滿足智能高速焊接的需求。 焊接工藝高效化、 焊接電源控制數字化、 焊接質量控制智能化、 焊接生產過程自動化已經是國內外焊接加工技術研究和應用的重要發展趨勢[6]。 因此, 在工業智能化背景下, 智能與效率成為急需解決的重要問題。

1 數字焊機與傳統焊機波形控制的比較

數字焊機的特點: ①通過改變焊接的參數配置, 從而改變焊接的工作模式及最佳的焊接控制方式。 在不改變焊接電流、 電壓的前提下, 可以通過改變正負半波的平衡控制焊接熔深及熔敷。 ②林肯AC/DC 1000 sd 數字焊接電源提供了良好的實時控制與諸多操作, 如焊接、 停止、 重設參數、 運行、 焊接試驗模式、改變焊縫形狀等。 除了具有傳統埋弧焊接電源特性外, 還具有更高的熔敷率、 更好的熔深控制、 更快的焊接電弧反饋和控制速度[7]。 ③具備多種功能的通信控制功能口, 如DEVICENET接口、 ENTERNET 接口、 ARCLINK 接口、 焊機電源與焊機電源間的串并聯接口, 容易在各種條件環境中工作, 方便控制。 ④焊機間并聯連接, 增加電弧的輸出能量, 可將多個焊機輸出以并聯方式連接。 為均勻分配負載并協調AC切換, 采用主/從控制方案。

數字焊機將交流埋弧焊與直流埋弧焊相結合, 其波形控制技術可實現進絲、 引弧、 起弧、焊接、 回燒、 斷弧重啟等參數的設置, 生成穩定的電弧, 實現焊接過程中焊機參數的平滑過渡。數字焊機焊接過程順序如圖1 所示。

圖1 數字焊機焊接過程順序示意圖

在傳統的埋弧焊技術中, 雖然早在10 年前已經采用方波交流電源焊接特種鉻鉬低合金鋼或用于雙絲串列電弧埋弧焊, 但當時并沒有完全利用交流埋弧焊的優勢。 與普通的埋弧焊技術相比,交流方波埋弧焊的可調參數較多[8]。 林肯數字焊機的參數均可調節, 通過單獨或組合調節頻率、 偏置、 相位等參數, 以達到更好的焊接效果。 數字焊接電源方波波形控制過程如圖2 所示。 數字焊接電源可方便地調整電流波形, 從而改善熔敷效率和焊縫成形, 同時提高焊接質量[9]。

圖2 數字焊接電源方波波形控制圖

2 林肯數字焊機的串并聯應用

近年來, 國內螺旋埋弧焊管向大直徑、 大壁厚方向發展, 不斷追求高焊速、 高質量, 相應的焊接參數也隨之增大, 焊絲也從最早的單絲焊擴展到多焊絲焊接。 目前, 國外在一些厚板結構的焊接生產中, 已經達到具有3~6 臺送絲電機,可以同時進行3~10 根焊絲的多絲埋弧焊水平[10]。多絲焊接必然要配備多臺焊機, 焊機聯接方法不同焊接成形效果也不同。 試驗過程中, 同樣的焊縫采用不同的電源接法, 焊縫成形斷面形貌差別較大, 這主要是因為電源的接法不同電弧間干擾程度不同而造成的。 交流電源接線時應注意各交流絲相位的關系, 以保證電弧間的干擾最小。 多電源串列多絲埋弧焊實際上是由多個單絲埋弧焊裝置組合而成, 可避免電弧間的電磁干擾和電弧偏吹。 串列雙絲埋弧焊中每一根焊絲均有一個獨立電源供電[11-12]。 因此, 大壁厚鋼管的焊接通常采用多絲焊接的焊槍配置, 以滿足高效焊接的要求。

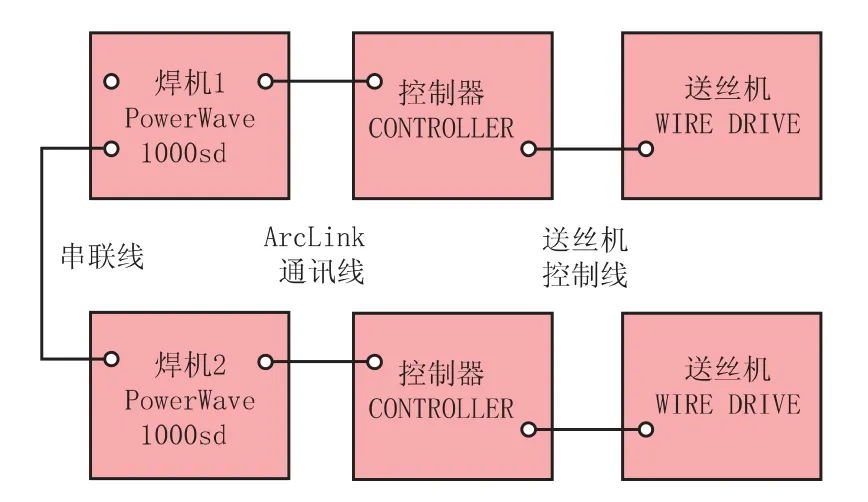

數字焊機具有簡單高效的聯網能力, 可對故障進行遠程診斷, 實時監控采集焊接參數, 并具備簡單可操作串并聯焊機接口能力。 通過焊接電纜正極連接正極, 負極連接負極。 與傳統焊機相比, 數字焊機無需考慮輸入相序問題, 并且通過焊機的控制電路均勻分配兩臺焊機的功率。 數字焊機串聯多弧焊接電源配置簡單, 通過特有的全特征接口, 利用標準的電纜連接便可實現焊機的串聯。 數字焊機模式與控制方式切換無需重新聯接工件和電極線, 即可生成直流正、 直流負或交流輸出波形, 在各種極性之間切換不需更改DIP開關。 數字焊機工作模式由焊機內部控制, 基于焊接模式的選擇來實現, 控制模式轉換方便。 數字焊機間串并聯連接可將位于設備后面板上的同步連接器用于多弧應用。 焊機并聯如圖3 所示,通過通訊電纜把2 臺數字焊機并聯一起, 實現并聯焊接。 焊機串聯如圖4 所示, 通過串聯連線把多臺數字焊機串在一起, 實現多弧焊接。

圖3 焊機并聯示意圖

圖4 焊機串聯示意圖

本研究以四絲串并聯控制焊機的應用為例,在四絲埋弧焊過程中, 通常會采用直流-交流混合電源配置, 前置焊絲采用直流反接, 以保證具有足夠的熔深; 后置焊絲接交流電, 以調節熔寬[13]。 數字焊機控制硬件結構框圖如圖5 所示, 圖5 中以WINCC 為上位機人機監控操作界面, 用于顯示設定的焊機參數和反饋參數等,PLC 可編程控制器是控制焊機的核心, 高速的數據通訊能力可以控制多臺焊機, 同時標準的Profibus-DP 現場總線接口, 方便連接其他現場總線設備, 以保證數字焊機控制可靠。 圖5 中焊機1 和焊機2 并聯, 以加大領弧電流, 解決單臺焊機不能滿足電流的問題。 焊機1、 焊機3、焊機4 和焊機5 為串聯控制, 焊機與焊機之間形成聯系, 以實現四絲穩定焊接的目的。 通過焊接配置軟件PowerWave 修改數字焊機的IP 地址, 配置焊接網絡參數模式, 再通過Submerged Arc Cell Configuration 軟件配置數字焊機串并聯之間的關系, 并檢查焊機與控制器送絲機之間的連接, 計算焊接電纜電感值。 此時焊機可以與PLC 通訊以統一調配參數指令。

圖5 數字焊機控制硬件結構框圖

數字焊機控制流程如圖6 所示。 數字系統本身具有的優勢以及數字化焊機的特點[14], 使得在焊接過程中可及時獲取動態數據, 準確調整各焊機的參數, 從而保證穩定的焊接質量。傳統的控制方式中只能通過I/O 接線進行控制, 外接的電流互感器和電壓表用于采集電流和電壓, 焊機與焊機之間沒有數據聯系, 更換模式繁瑣。 數字焊機通過總線控制, 可以采集多種數據, 且焊機與焊機之間通過串并聯組隊有了數據聯系, 可以檢測二次回路的電感等數據, 焊接參數的控制更加精準, 焊接質量更加穩定。

圖6 數字焊機控制流程圖

3 數字焊機串并聯應用效果

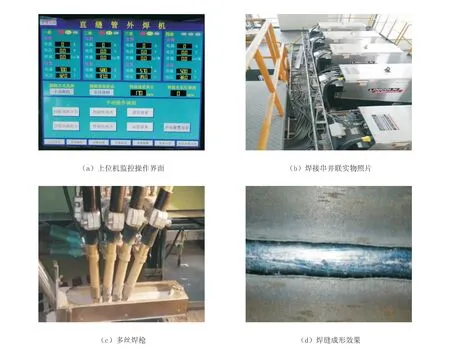

焊機串并聯后發揮了數字焊機的特性, 加大了電流, 平衡了焊機的負載率, 優化了焊機組之間的控制模式。 如采用2 臺焊機并聯領弧, 其他弧分別由1 臺焊機依次串聯起來的數字焊機串并聯應用方式, 在福建的某鋼管廠和滄州某鋼管廠的應用均得到了認可。 該數字焊機的串并聯應用,在生產過程中發揮了串并聯數字焊機的性能特點,焊接電流穩定。 焊接電流趨勢如圖7 所示, 由圖7可見, 焊接過程中電流波動很小, 且長時間大電流不間斷焊接驗證了焊機的穩定性, 實現了高效焊接。 該應用的上位機監控操作界面、 焊機串并聯實物及焊縫成形效果如圖8 所示。 通過圖8 (a) 中上位機監控操作界面可以觀察焊接狀態及實時參數的變化情況, 且后臺可采集多種參數供給MES 系統, 實現了焊機聯網遠程診斷智能化的要求, 這也是我國焊管行業電源升級換代的趨勢和發展方向。

圖7 焊接電流趨勢

圖8 上位機監控操作界面、焊機串并聯實物及焊縫成形效果

4 結束語

數字焊機串并聯的應用提高了焊接穩定性,簡化了聯網通訊配置焊機的過程, 解決了焊機聯網監控及采集信息的問題。 數字焊機串并聯應用逐漸擴大, 焊管企業集中控制焊機, 根據工況情況隨時調整配置焊機, 滿足了工廠智能化的要求, 提高了焊接效率和焊接質量。