催化臭氧氧化技術及其應用

龔小芝,酈和生,邱小云,孫 杰

(1. 中國石化北京化工研究院 環境保護研究所,北京 100013;2. 中國石化能源管理與環境保護部 環保處,北京 100728)

隨著工業的迅速發展,水體污染日益嚴重。為控制水污染,我國執行了更加嚴格的污水排放標準,《石油化學工業污染物排放標準》[1](GB 31571—2015)中除規定了COD、總氮、氨氮和總磷的排放指標外,還增加了總有機碳的排放指標,現有污水處理廠需增設深度處理工藝來滿足新排放標準。在廢水深度處理領域,難生物降解有機物的有效去除是一大難題。廢水經二級生化處理后,剩余的有機物均為難生物降解有機物,常規的生化、物化與氧化工藝難以將其去除,尤其是石化行業,其生產過程涉及的原料、產品及中間體更復雜,產生的廢水中污染物種類繁多,處理難度更大,企業污水達標排放困難。

臭氧氧化技術具有氧化能力強、脫色效果好、無二次污染等優點,在廢水深度處理領域應用廣泛。但是單獨使用臭氧氧化法處理廢水存在臭氧利用率低、氧化能力不足等缺點。近年來有學者研發了提高臭氧氧化效率的組合技術,如催化臭氧氧化技術等[2-3]。催化臭氧氧化分為均相催化臭氧氧化和非均相催化臭氧氧化。由于均相催化臭氧氧化反應后的金屬離子很難分離出來,導致催化劑流失,同時增加了催化臭氧氧化反應后續處理的負擔,廢水處理成本增加。而非均相催化臭氧氧化的催化劑以固態存在,易于與水分離,可避免催化劑流失。

本文介紹了非均相催化臭氧氧化技術的原理;分析了反應體系pH、載體種類、活性金屬種類和負載量、臭氧投加量以及反應時間等因素對催化臭氧氧化效果的影響;對比了臭氧氧化和催化臭氧氧化技術對不同廢水的處理效果;總結了國內催化臭氧氧化技術的實際應用情況。

1 非均相催化臭氧氧化技術的原理

催化臭氧氧化有兩類反應:臭氧分子直接參與的氧化還原反應稱為直接反應;臭氧在催化劑的作用下分解產生自由基,進而發生的氧化反應稱為間接反應[4]。催化臭氧氧化廢水處理工藝是采用間接反應。

臭氧分解產生自由基主要有鏈式反應和表面催化反應兩種方式。催化臭氧氧化符合表面催化反應機理,催化劑表面提供了反應活性位點。反應活性位點、臭氧和有機物可能發生的反應有3種[5]:1)臭氧被吸附至催化劑表面,分解為羥基自由基后回到水中,與水中溶解的物質發生反應,此時催化劑起到引發劑的作用;2)水中的臭氧或有機物其一被吸附到催化劑表面,水中剩下的另一方與被吸附的物質發生反應;3)水中臭氧與有機物一同被吸附到催化劑表面,被吸附的臭氧和有機物在活性位點上發生反應。

2 催化臭氧氧化的影響因素

非均相催化臭氧氧化反應是一個包含氣、液、固的復雜體系,因此影響催化氧化效果的因素也較多,主要有反應體系pH、催化劑性質(包括載體種類、活性金屬種類、負載量等)和臭氧投加量及反應時間等。

2.1 反應體系pH

金屬氧化物催化劑表面都能形成羥基官能團,這些羥基表面表現為路易斯酸位點,成為金屬氧化物的催化反應中心。根據水溶液的酸堿性,這些羥基解離或者質子化,表現為陽離子交換劑或陰離子交換劑。

金屬氧化物催化劑在不同pH的水溶液中帶有不同的電荷,低于零點電位pH(pHPZC)的催化劑表面帶正電,高于pHPZC時表面帶負電。帶正電的催化劑表面有路易斯酸位點,比帶負電的催化劑吸附能力更強[6],體系pH高于pHPZC時產生的羥基自由基比低于pHPZC時多,pH等于pHPZC時產生的羥基自由基量最大[7]。當體系pH在催化劑的pHPZC附近時,催化劑表面羥基大部分處于中性狀態,此時最有利于催化分解臭氧產生羥基自由基。帶正電質子化的羥基其氧原子的親核性比中性羥基差,因此對臭氧的吸附性更差。去質子化帶負電的羥基不能提供親電子的H,阻礙臭氧分解和羥基自由基的產生。催化劑表面產生的羥基自由基量越大,對有機物的降解率越高。

在催化臭氧氧化過程中,反應產物會使體系pH下降(有機酸產物、水溶液中OH-和H+與催化劑表面的反應、溶解的CO2等),且催化劑的pHPZC也有變化。隨著催化反應的進行,溶液pH與pHPZC越接近,催化劑表面羥基官能團越多。不同的金屬氧化物其表面羥基官能團含量與羥基自由基產生量成正比。

反應體系pH不僅直接影響催化劑的性質,水中的OH-還可促進臭氧的分解產生羥基自由基[8]。體系pH還會影響催化劑有效金屬的流失,Cu、Fe和Mg在酸性條件下流失量大于堿性條件下,而Al在堿性條件下流失量更大[6]。有效金屬元素流失會降低催化劑的催化效率,且流失金屬元素在水中呈離子態,會造成水體的進一步污染。

2.2 載體種類

目前,催化臭氧氧化催化劑的載體主要有Al2O3、活性炭、氧化鈦、黏土、沸石、陶粒、蜂窩陶瓷、碳納米管等。

有研究者對比了無孔Al2O3、商業多孔Al2O3和自制多孔Al2O3載體(比表面積分別為35,184,287 m2/g)負載MnO2對制藥化合物的去除效果,結果發現,無孔Al2O3載體負載的MnO2主要集中在載體表面;而多孔Al2O3載體負載的MnO2則分布在整個載體的表面和內部。兩種多孔載體對制藥化合物的去除效果明顯優于無孔Al2O3載體,自制多孔Al2O3載體催化劑優于商業多孔Al2O3催化劑,因為比表面積大的載體能夠負載更多有效金屬氧化物,對臭氧和有機物的吸附作用更強,增加反應幾率,可提高催化劑的催化效率[8]。

活性炭可以作為催化臭氧氧化的催化劑,也可以作為催化劑載體,負載Ce、Mn、Fe等氧化物制備成負載型催化劑。持續的臭氧氧化處理會使活性炭表面產生酸性官能團,使活性炭的催化活性降低,因此有研究者對活性炭進行堿化處理[9]。合適的活性炭投加量可獲得較高的臭氧分解速率,在中性和堿性條件下活性炭表面產生H2O2,而臭氧分解速率與H2O2產生量相關。活性炭表面的堿性和羥基官能團是影響臭氧分解的主要基團,而活性炭的灰分不利于臭氧分解。

納米材料具有高比表面積,在催化反應中應用廣泛。采用凝膠法制備的NiO-CuO納米顆粒用于催化氧化二氯乙酸比單獨投加臭氧氧化去除率提高48%[10],納米顆粒對二氯乙酸的吸附貢獻可忽略不計。采用鐵氧化物納米顆粒催化氧化對氯苯甲酸,發現比表面積大且表面具有堿性官能團的納米顆粒催化性能更佳。TiO2納米材料催化臭氧氧化苯酚時,除了比表面積的影響,結晶相也是一個重要的影響因素,金紅石型TiO2催化效率更高,但其表面形貌對催化效率幾乎沒有影響[11]。

綜上所述,載體影響催化臭氧氧化效果最重要的因素是吸附性能,吸附性能良好的載體不僅在制備催化劑時獲得更高的負載率,在氧化過程中也能提高臭氧分解速率,提高催化劑的催化效率。增加催化劑載體表面的羥基和堿性基團含量可提高催化劑的催化效率。

2.3 活性金屬種類

以Al2O3為載體的各種金屬元素或其氧化物催化分解臭氧的反應活性大小順序為Pt>Pd>Ag>Ru=Rh=Ir>Ni >Cd>Mn>Fe>Cu>Zn=Zr,而Co、Y、Mo、Ti和Au在此實驗條件下幾乎沒有反應活性[12],其中五周期金屬元素比四周期金屬元素的反應活性高。未負載金屬的Al2O3載體反應活性極低,說明起主要催化作用的是Al2O3負載的活性金屬。金屬催化分解臭氧活性也與載體性質有關,載體和金屬的結合作用對催化劑活性影響很大,而通常負載在金屬氧化物上的金屬比單獨的金屬氧化物對臭氧氧化的催化作用更強。

Cu/堇青石催化臭氧氧化硝基苯水溶液的結果顯示,堇青石負載CuOx可增加催化劑表面的羥基密度,改變pHPZC,因此加速催化劑羥基自由基的產生速率,可提高TOC去除率[13]。對比Fe離子均相催化和Fe2O3/Al2O3非均相催化臭氧氧化對草酸的去除效果發現,相比于單獨臭氧氧化,均相催化的草酸去除率提高了25%,非均相催化的草酸去除率提高了65%[14]。采用鐵氧化物納米顆粒催化臭氧氧化對氯苯甲酸的研究發現,在酸性條件下產生羥基自由基,納米顆粒堿性功能基團和表面積在催化氧化中起重要作用。以Al2O3為載體采用浸漬法分別制備了CuO-NiO/Al2O3、CuO-FeO/Al2O3、CuOMnO/Al2O3和NiO-MnO/Al2O3催化劑,對比發現,CuO-MnO/Al2O3催化劑具有最高的催化效率和催化活性[15]。

2.4 其他因素

研究表明,催化臭氧氧化催化劑的Cu負載量(w,下同)為0~3%時,對硝基苯去除率隨負載量的增加而提高;而Cu負載量為3%~6%時,對硝基苯去除率隨負載量的增加而降低[13]。金屬氧化物在水中其表面會形成羥基,而催化劑表面羥基含量與催化性能呈正相關性。Cu負載量增加會使催化劑的pHPZC升高,Cu負載量為3%時反應體系pH與催化劑的pHPZC最接近,催化劑表面形成的羥基量最多,催化劑活性最高。蜂窩陶瓷上負載Fe、Ni、Zn和Mn等金屬催化臭氧氧化硝基苯的研究表明,金屬負載量越大,有機物去除率越高[16]。因此,載體催化劑上金屬負載量對催化效果的影響還包括載體類型、反應體系等綜合因素。

臭氧與催化劑用量的增加均會增加體系羥基自由基的量,從而增加有機物與羥基自由基的接觸幾率,加快反應速率,提高有機物去除率。但是單方面增加臭氧或催化劑的用量不能使氧化效果持續改善,因為反應體系的其他因素會轉而成為限制反應速率的條件[17]。增加臭氧投加量可以提高有機物去除率,但臭氧利用效率會有所降低。

不同研究表明,不管反應機理是羥基自由基還是氧自由基原理,反應時間越長,有機物降解越徹底。但是,主要有機物降解發生在反應的前十分鐘左右,之后反應速率降低。因此,反應時間的選擇與催化劑效率和水質有關,需綜合考慮處理成本來優化反應時間。

3 臭氧氧化與催化臭氧氧化處理效果的比較

草酸幾乎不與臭氧反應,而且在大多數情況下,臭氧氧化其他有機物時也會產生草酸。但在催化劑存在的條件下,臭氧可以通過自由基機理、催化劑表面反應機理等方式氧化降解草酸。研究表明:臭氧氧化草酸,其TOC去除率低于10%;活性炭吸附,TOC去除率為65%;活性炭催化臭氧氧化,TOC去除率達92%;其他催化劑,如MnO2、TiO2、TiO2/Al2O3、Fe2O3/Al2O3以及Pt/CNT,吸附作用較弱,但催化處理TOC去除率可達30%~98%。對其他模型化合物的研究包括:小分子有機酸酚類化合物、苯的衍生物以及稠環芳烴等,催化臭氧氧化不僅能快速降解模型化合物,對反應的中間產物也有較好的去除效果,對污水TOC的去除率較高。

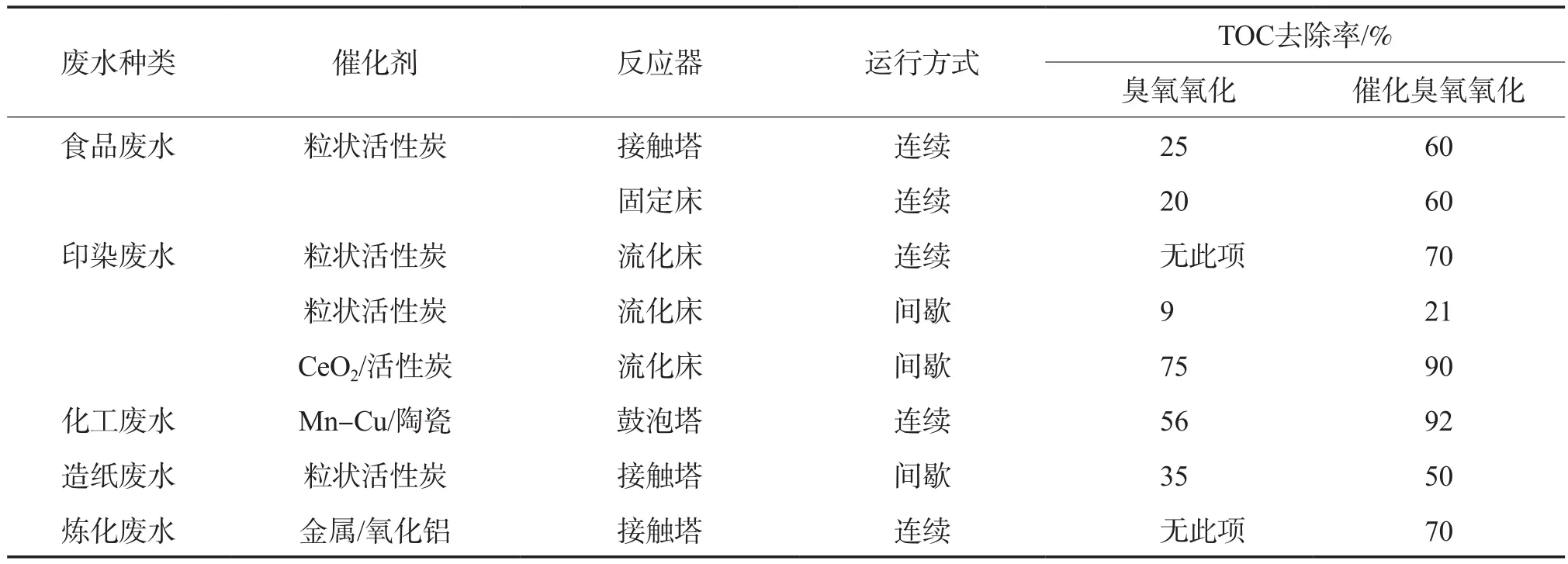

由于臭氧可以與有機物中的發色基團快速反應,臭氧氧化處理色度較高的工業污水時對TOC去除效果不佳,使用催化臭氧氧化可提高廢水的TOC去除率。臭氧氧化合催化臭氧氧化處理工業廢水的效果對比見表1。

表1 臭氧氧化合催化臭氧氧化處理工業廢水的效果對比

4 催化臭氧氧化技術的應用情況

近年來,國內已有許多采用催化臭氧氧化工藝深度處理廢水的應用案例。如某企業COD 為45.2~139.1 mg/L、色度為240~720度的煤制氣廢水經隔油+氣浮+生化+混凝+催化臭氧氧化+活性炭過濾處理后,COD和色度去除率分別達到89.95%和86.50%。某企業采用萃取脫酚—蒸氨—氣浮—A/O—混凝,結合催化臭氧氧化工藝處理焦化廢水,可將COD從120~150 mg/L降至80 mg/L以下,噸水處理成本低于2元。某企業的煉油含鹽廢水經傳統生化處理后,再進行催化臭氧氧化和曝氣生物濾池處理,COD去除率為47%,氨氮去除率為66%,BOD5/COD值由0.11提高到0.23。某城市給水系統工藝出水COD約為3 mg/L,經催化臭氧氧化與活性炭過濾處理后,COD去除率可達50%。某企業煉油含鹽廢水規模200 m3/h,廢水COD低于150 mg/L,氨氮質量濃度低于15 mg/L,經均質+除油+氣浮+A/O+氣浮處理,再進行催化臭氧氧化和曝氣生物濾池處理后,出水COD低于60 mg/L,最低可達43 mg/L。某石化企業廢水規模1.5×105m3/d,廢水COD 400 mg/L,氨氮質量濃度49 mg/L,經砂濾過濾后,進行催化臭氧氧化和BAF處理,再經砂濾過濾,出水達到《城鎮污水處理廠污染物排放標準》[18](GB 18918—2002)的一級A標準。某企業煉油廢水規模150 m3/h,廢水COD低于120 mg/L,經除油—氣浮—A/O—催化臭氧氧化+活性炭過濾后,出水COD低于40 mg/L,噸水處理成本僅為0.59元。

5 結語

目前,有關催化臭氧氧化技術的實驗室研究已經比較充分,但缺乏長周期的工業試驗考察,對催化劑的結垢與流失研究也很少。催化臭氧氧化技術的應用還處在起步階段,整體技術仍然不太成熟。臭氧生產設備投資較大,運行費用較高,限制了催化臭氧氧化技術的推廣。今后應在催化劑和臭氧產生裝置方面加大研發力度,提高臭氧產生效率和利用率以及催化劑的催化效率。