相控陣反向并行流道液冷冷板設計與熱仿真

劉亞龍, 陸 玥, 張發洋, 劉 宇

(上海無線電設備研究所,上海201109)

0 引言

有源相控陣雷達具有波束掃描、多目標快速搜索、抗干擾能力強等優勢,是現代彈載雷達的主流發展方向[1]。發射/接收(Transmitter/Recei ver,T/R)組件作為有源相控陣雷達導引頭的關鍵部件[2],在工作時約70%的電功率轉變為熱功率[3],巨大的熱量會降低其工作性能和可靠性[4-6]。液冷冷板是液冷散熱系統中起到換熱作用的關鍵部件。影響液冷冷板換熱效能的因素很多,包括流道形式、流道截面尺寸、進出液口位置,冷卻液種類、流速、流量等[7-8]。其中,冷板內部流道形式對于系統散熱效能有重要影響。

相控陣陣面的溫度分布差異(陣面溫度一致性)對各個T/R組件相位一致性影響顯著[9-10],相位一致性差會導致產品性能下降。因此,在散熱的同時保持陣面溫度的均勻分布尤為重要。本文基于Icepak熱分析軟件,針對相控陣雷達陣面散熱問題,以液冷冷板流道形式為研究對象,開展了仿真設計和分析優化,設計了一種反向并行流道形式的液冷冷板,并將其與S型、分支型流道冷板進行了散熱效能仿真對比。

1 Icepak仿真理論與模型構建

1.1 Icepak仿真理論

熱仿真分析軟件Icepak適用于電子設備電路板級和系統級熱仿真,以及發熱和散熱分析。集成了殼體、印制電路板(PCB)、風扇、散熱器等常用模型和豐富的材料庫,可模擬強迫對流、傳導、流固耦合傳熱等多種傳熱形式[11]。

液冷冷卻屬于不可壓縮、常物性、無內熱源的三維對流傳熱問題[12]。對液體介質做傳熱仿真分析時,需要作如下假設[8]:

a)流體物性參數為常數;

b)流體為不可壓縮的無間隙連續介質;

c)忽略輻射散熱和自然對流的影響;

d)流體為單相流體;

e)不考慮熱源與冷板間的接觸熱阻。

液冷冷卻過程中發生的熱交換可根據牛頓冷卻公式計算,熱交換量Q表達式為

式中:h為換熱系數;A為換熱面積;T1和T2分別為出口和進口處的冷卻液溫度。

1.2 Icepak液冷散熱仿真模型構建

三維幾何模型可通過Geometry-Design Modeler軟件轉化為Icepak的可識別模型,導入Icepak后設置環境參數、熱參數、邊界條件和求解參數等,進行建模求解。Icepak提供了Hexa Unstructured、Hexa Cartesia、Mesher-HD三種網格類型,通過對局部網格進行加密、劃分連續與非連續網格,控制網格質量。用CFD-Fluent求解器進行求解,當求解殘差值達到收斂標準或迭代次數等于預設迭代次數時,認為計算收斂并結束求解。

典型液冷系統的工作原理如圖1所示。液泵將冷卻液從儲箱壓入冷板,迫使冷卻液循環流動,熱源傳遞給冷板的熱量由冷卻液帶入換熱器,換熱器通過風扇將冷卻液的熱量耗散到大氣中,降溫之后的冷卻液繼而流回儲箱。

圖1 典型液冷冷卻系統工作原理圖

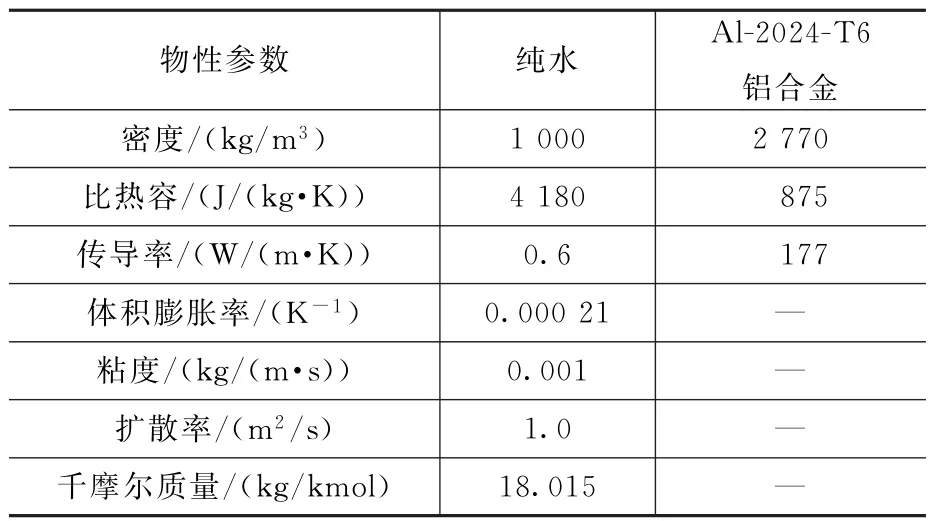

仿真模型中,相控陣冷板是直徑為200mm、厚度為10mm的薄圓柱體,冷卻液進口、出口各兩個。冷板表面均勻分布著直徑為4.5mm的接插件預留孔,布置冷板內部流道需避開接插件預留孔。熱源(T/R組件)簡化為厚2mm的薄片,熱源表面與冷板表面緊密貼合,如圖2所示。冷板和熱源材質選擇Al-2024-T6鋁合金,冷卻液選擇純水,Al-2024-T6鋁合金和純水的主要物性參數見表1。仿真中環境溫度與冷卻液初始溫度恒為20℃。

在后處理中,提取熱源的最低溫度TL、最高溫度TH、平均溫度TM、溫度分布標準差σ和溫度分布云圖作為冷板散熱效能評判指標。其中,溫度分布標準差σ的表達式為

式中:Ti為各測量點溫度;n為測量點數量。σ越小,說明區域內各點溫度越趨近于平均溫度,即溫度一致性越好。

圖2 冷板及熱源結構示意圖

表1 純水與Al-2024-T6鋁合金的主要物性參數

2 反向并行流道形式液冷冷板

學者們研究和對比了多種形式流道冷板的散熱效能,包括S型、平行型、分支型、網格型、菱形、螺旋形等流道排布形式[5,13]。采用這些流道形式的冷板所無法避免的一個問題是冷板不同區域溫度差異顯著。其原因是冷卻液在流動過程中溫度不斷升高,換熱能力逐漸弱化,在流道末段難以有效起到換熱作用。冷卻效果相對流道初段變差,導致冷板散熱一致性不佳。

為解決上述問題,設計了圖3所示的反向并行流道冷板。該冷板有兩條互不聯通的流道圍繞著預留孔盤繞分布,兩條流道互相平行且冷卻液流向相反。流道1的初段與末段分別對應著流道2的末段與初段,一條流道換熱能力的強區域與弱區域分別對應著另一條流道的弱區域與強區域。兩條流道的換熱能力互為補充,有利于平衡冷板散熱能力差別和提高溫度一致性。

圖3 反向并行流道冷板示意圖

3 三種流道形式冷板散熱效能對比

3.1 對照組流道冷板設計

為對比分析反向并行流道冷板的散熱效能,另外設計了S型流道和分支型流道兩種冷板,示意圖分別見圖4和圖5。三種冷板外形尺寸相同,均包含兩條互不連通的流道,流道截面均為2mm×6mm的矩形。

圖4 S型流道冷板示意圖

圖5 分支型流道冷板示意圖

3.2 Icepak熱仿真模型構建

將熱源、冷板和流道模型導入至Icepak中,建立三種冷板的換熱效能仿真模型。設置熱源功率為2kW,冷卻液流量分為1,2,3,4,5L/min共5個梯度。采用Mesher-HD方法劃分網格并進行優化,最終得到網格數量約80萬個。計算模型設置為Turbulent中的Zero Equation。開始求解后經過約100次迭代,檢測得到的熱源溫度、冷卻液出口溫度趨于穩定,殘差值達到收斂標準,求解過程結束。在后處理中提取三種冷板的TL、TH、TM和σ,如圖6所示。仿真得到的冷卻液流量3L/min時的典型熱源溫度分布云圖如圖7所示。

3.3 熱仿真結果分析

由仿真結果分析可得:

a)隨著冷卻液流量的遞增,熱源溫度不斷下降,同時降幅逐漸趨緩,說明冷卻液流量的增加能夠提升散熱效能,但流量增加到一定程度后,散熱效能的提升將不再顯著;

b)熱源溫度分布云圖表明三種類型流道冷板的散熱能力都存在著“強區”、“弱區”,S型流道冷板的上下兩端、反向并行流道冷板的中心區域存在較小的高溫區,反向并行流道冷板的高溫區溫度更低且面積更小,而分支型流道冷板的高溫區溫度高且面積大;

c)任一流量條件下,反向并行流道的溫度分布標準差σ顯著低于S型和分支型流道,說明在反向并行流道冷板冷卻的條件下,熱源的點溫度最趨近于熱源平均溫度,其散熱均溫性能最優。

4 結束語

本文針對相控陣雷達T/R組件散熱問題,以陣面溫度和溫度分布標準差σ(溫度分布一致性)為主要指標,對于液冷冷板流道設計進行了仿真研究。設計了一種具有流道散熱能力互為補充特點的反向并行流道冷板,并將其與S型、分支型流道冷板進行了散熱效能仿真對比。仿真結果表明:反向并行流道冷板具有良好的散熱效能和最佳的陣面溫度分布一致性,為相控陣雷達陣面液冷冷板的均溫性設計提供了參考。