變壓吸附程控閥故障原因分析及解決辦法

張國義,崔曉錦,趙軍龍,張 成,施玉宏,金建芬

(銀光集團聚銀化工有限公司氣體制造廠,甘肅白銀 730900)

變壓吸附是利用吸附劑對吸附質在不同的分壓下對被分離的氣體混合物組成有選擇吸附的特性,加壓吸附脫除原料氣中的雜質組分,減壓脫附這些雜質而使吸附劑獲得再生。一套完整的變壓吸附裝置主要由吸附塔、程控閥、手閥、采樣閥、抽空系統、緩沖逆放系統、升壓提供動力系統組成。隨著變壓吸附工藝的不斷創新,變壓吸附從最初的從塔頂出產品、塔底為解析氣的工藝逐步發展到變壓吸附制一氧化碳工藝中的塔底出產品,塔頂出解析氣的工藝流程,致使最初變壓吸附工藝中程控閥故障原因的分析、判斷更加復雜且處理難度增大。不僅考慮程控閥的常見故障外漏、電磁閥、氣源等造成的故障,更要考慮程控閥的內漏和每一個硬件的質量,從而對程控閥技術質量要求越來越高。但至目前,國內外程控閥均無法達到“零故障、零泄露”,所以如何及時、準確地分析判斷出程控閥的故障,尤其在不停車情況下及時、準確地分析判斷出故障并及時處理,對企業的安全、穩定、低耗生產尤為重要。

1 裝置介紹

分廠主要有三套生產裝置,六套變壓吸附,另由脫硫系統、氣體壓縮系統、氣體緩沖系統組成,變壓吸附是氣體凈化的核心單元。其中三套為變壓吸附制氫單元,塔頂出產品,塔底出解析氣;二套變壓吸附脫碳單元,塔頂產出純度在88%以上的半凈化氣,塔底利用真空泵抽空工藝除出廢氣;一套是一氧化碳和氫氣分離單元,從塔底采用真空泵抽空輸出產品CO,塔頂產出純度85%以上富氫氣供后段使用。六套變壓吸附共有190臺程控閥。

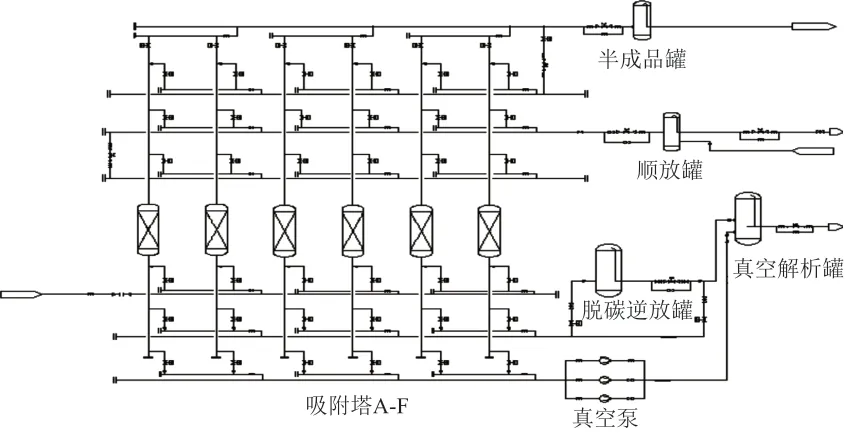

1.1 流程簡圖

變壓吸附流程見圖1。

圖1 變壓吸附流程圖

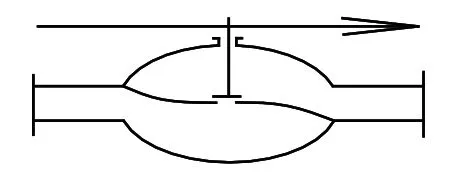

1.2 程控閥結構特點

利用專用程控閥,其結構簡圖如圖2。特點:閥芯結構采用特殊材料沖刷設計,有效提高閥門的使用壽命。采用軟質特殊材料密封,具有可靠的內密封特性,填料承采用具有徑軸向自補償自緊式密封結構,采用壓空作為動力,啟閉速度快。

圖2 程控閥結構

2 程控閥故障所造成的影響和危害

因目前化工企業均為連續、高負荷運行,如何保證連續、穩定生產是所有化工企業所研究的課題之一,也是增效降低成本的前提。分廠是公司全生產線的中間生產裝置,六套變壓吸附是核心工序,一旦出現故障將會導致前段工序降負荷,后段工序停車,造成原材料和能源動力損耗,使成本大大增加。在不計前后裝置因停車損失外,分廠造成一次程控閥故障停車,損失約20萬元,另外,如發生程控閥故障,易導致產品氣質量不合格,存在更大的安全隱患。在2016-2019年曾多次發生因程控閥故障造成產品CO中H2超標、后工序反應床高溫而連鎖停車。即程控閥故障不但造成成本消耗大大增加,而且嚴重威脅后工序的安全運行,所以如何快速分析判斷出程控閥故障并準確解決故障是分廠保證變壓吸附安全、穩定運行的關鍵。

3 程控閥主要故障及排除方法

3.1 主要故障

(1)程控閥閥芯密封面損壞或內部軟密封變形,造成外漏和內漏。

(2)程控閥閥桿斷裂或閥桿抱死。

(3)電磁閥卡,主要表現在電磁閥卡死和程控閥無法動作,嚴重時不得不緊急停車處理更換電磁閥,其原因可能是氣源較臟。

(4)電磁閥線圈燒毀。主要由于濕氣或水滴進入線圈,密封不良處導致線圈電流過大而燒毀,主要表現為閥門不能正常開啟。

(5)氣源減壓閥壞。主要表現在減壓閥漏氣,氣源壓力不夠,導致閥門打不開。

(6)程控閥氣缸活塞板斷裂,造成汽缸內儀表風串氣,閥門打不開或常開。

(7)程控閥閥桿旋轉,造成閥桿上移而導致閥門內漏。

3.2 程控閥故障的分析及處理方法

(1)程控閥外漏,因外漏使環境中可燃有毒氣體濃度較高,易發生人員中毒事故,存在安全隱患。因此需加強日常巡檢、驗漏,利用便攜式可燃有毒檢測儀定期驗漏。程控閥外漏主要是閥芯處密封不好,可以采用對閥芯緊固的辦法解決,但每次不能緊固過多,防止一次緊固而使閥芯軟密封墊子徹底損壞。

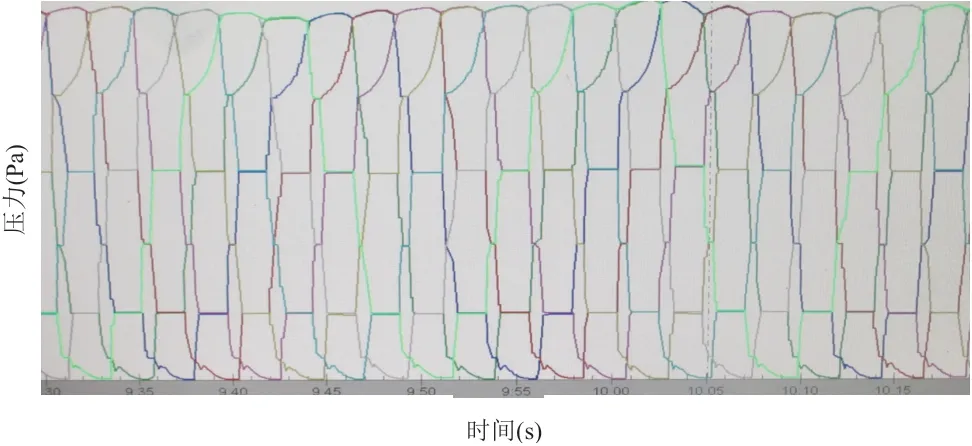

(2)因電磁閥或儀表風原因導致閥門的不動作,需加強DCS系統中對吸附趨勢的監控(圖3)。

圖3 變壓吸附各步序吸附趨勢圖

因程控閥故障均能反映在吸附趨勢的正常與否,導致閥門打不開或常開不關或閥門開關動作緩慢,造成吸附趨勢的異常。一旦發生,首先根據吸附趨勢圖分析是否為公用閥門造成,因公用閥門會造成多條吸附趨勢均存在異常,最容易判斷,如是公用閥門造成,通知巡檢和儀表人員到現場檢查處理,同時根據吸附趨勢異常的嚴重程度和處理快慢,確定是否切除故障吸附床處理;

如排除是公用閥門,則從吸附趨勢均降ED1~3,均升ER1~3,逆放BD,置換、終充等步驟逐步分析,因排除公用閥后,如某臺床閥門存在問題,必導致相鄰吸附床吸附趨勢反向變化,從而判斷出具體閥門的故障,根據閥門開關周期時間進行處理。

(3)吸附趨勢圖。造成多條吸附趨勢均存在異常,最容易判斷,如是公用閥門造成,通知巡檢和儀表人員到現場檢查處理,同時根據吸附趨勢異常的嚴重程度和處理快慢,確定是否切除故障吸附床處理;如排除是公用閥門,則從吸附趨勢均降ED1~3,均升ER1~3,逆放BD,置換、終充等步驟逐步分析,因排除公用閥后,如某臺吸附床閥門存在問題,必導致相鄰吸附床吸附趨勢反向變化,從而判斷出具體閥門的故障,根據閥門開關周期時間進行處理。

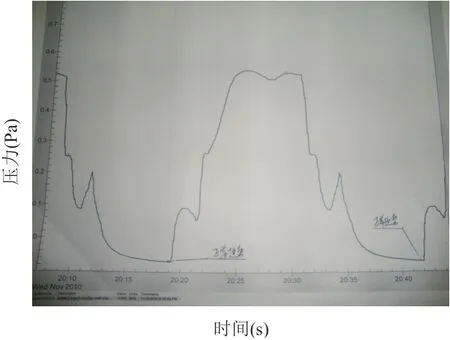

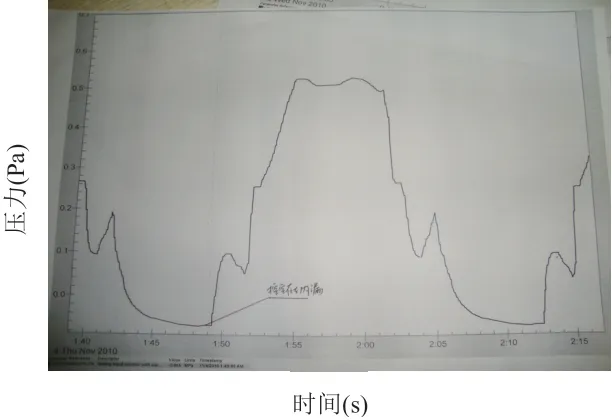

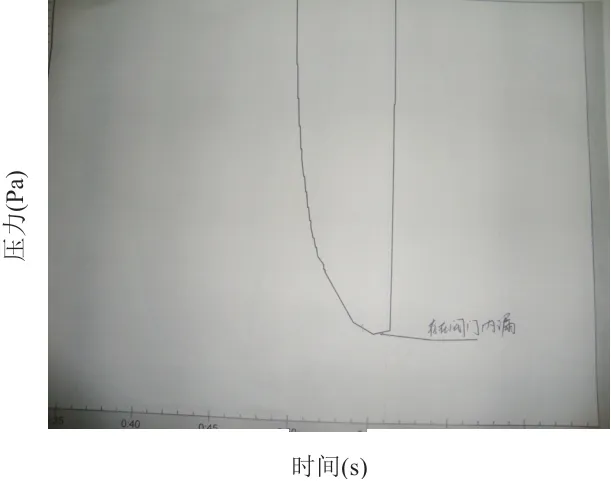

(4)程控閥內漏的判斷與處理。當發生內漏較大情況,從吸附趨勢上能直觀看出某一臺床壓力突降,而另一臺床或幾臺床壓力突升的狀況,針對單臺床壓力突降和多臺床壓力突升,分別判斷,確認是否是同一組閥門故障或是公用閥門故障造成。另對變壓吸附帶抽空程序的微漏現象,需對各步驟采樣分析判斷,主要對抽空步驟采樣分析,這樣能及時、準確地判斷出是單臺床程控閥的內漏或是多臺床程控閥的內漏,使排查范圍大大縮小;另在抽空度較高時,如閥門有內漏必將造成吸附趨勢趨呈水平或升高狀態(圖4、圖5、圖6),從而能較清楚地判斷出具體故障閥門,在不停車狀態下對故障閥門閥芯采取微量下調,保證正常運行。分廠在2016-2019年多次成功地對出現的內漏閥門,均在未停車狀況下進行了及時處理,保證了生產的安全、連續運行。

圖4 抽真空正常趨勢圖

圖5 抽真空末期微漏趨勢圖

圖6 抽真空末期泄漏較大趨勢圖

(5)對程控閥閥桿位置做好標識定位工作。因程控閥開關頻率較高的特點,在程控閥頻繁開關過程中易造成閥桿絲扣旋轉而使閥桿上移(不同的程控閥可能結構不一樣),造成閥芯落不到位,密封不嚴。對此需加強日常檢查和現場標識工作,利用生產穩定指標穩定階段,對閥桿位置進行定位標識,從而保證在日常巡檢時能及時發現閥門閥桿是否旋轉或移動,并根據旋轉和移動程度及時調整,起到提前預防提前維修的作用,從而保證生產連續穩定運行。

4 結語

變壓吸附技術開創了干法氣體分離、凈化應用技術的先河,其環保低能耗是傳統氣體分離、凈化工藝不可比擬的,但因閥門較多,如何及時發現,準確判斷和處理程控閥故障,是減少停車和實現低耗運行的關鍵。隨著變壓吸附工藝的不斷創新發展,程控閥已成為變壓吸附工藝穩定運行的關鍵設備,提高程控閥質量和對其日常故障的準確判斷處理是保證工藝安全、穩定運行的關鍵因素,是提高變壓吸附運行效率的關鍵所在。經多年運行經驗,在做好硬件設施質量把關,加強現場巡檢和日常維護保養外,對每次故障原因的分析總結至關重要,為此分廠建立了一套獨立的故障檢查、排除方法,為更好地、高效地利用變壓吸附生產線提供保障,為企業做出貢獻。同時建議在變壓吸附設計中,增加對程控閥發生內漏時的自檢系統,一旦存在內漏時,通過對管道中氣源組分的變化自動檢測,從而實現智能化檢查內漏,進一步提高程控閥故障的分析判斷效率,降低故障損耗。