飛機用聚酰亞胺泡沫材料的國內生產與應用

楊建斌,李洪堰,王明遠

(大連長豐實業總公司,遼寧 大連 116038)

0 引言

對于航空材料,要求滿足性能的前提下,材料輕質化以提高承載能力,同時節省燃油。聚酰亞胺泡沫(Polyimide foam,簡稱PIF)是一種性能優異的聚合物材料,具有寬溫域耐溫的特性、隔熱性能良好、減震、質輕等優點,國內外對其進行了廣泛的研究。研究發現,聚酰亞胺泡沫由于主鏈中含有酰亞胺基團,使其能寬溫域耐溫,不僅在短時可耐400~500 ℃高溫,還可以在-269 ℃的液態氦中不會脆裂;同時具有優異的力學性能,抗拉強度在l00 MPa以上,彈性模量一般為3~4 GPa[1];聚酰亞胺泡沫具有非常好的成型性,可制成片、柱、膜、筒等,還能層壓在其它結構上[2]。此外,聚酰亞胺泡沫具有良好的耐輻照性能和介電性能,5×l09 rad劑量輻照可達到80%左右強度;在介電常數<3.5時引入氟原子,或將空氣以納米尺寸分散在聚酰亞胺泡沫中,介電常數可下降到約2.5,介電損耗為10-3,介電強度為100~300 kV/mm,體積電阻為1017 Q·cm,在很寬的溫度范圍和頻率范圍內是穩定的[3]。聚酰亞胺泡沫具有自熄性,阻燃性能較好[4]、無毒,具有極高的可靠性和質量保證,因此,在高溫環境中可以采用聚酰亞胺泡沫作承力件,亦可應用于航空航天、能源與環境保護、大型機械制造方面等工業領域的需求[5]。

聚酰亞胺泡沫具有很強的阻燃性(耐燃溫度達400℃以上),即使其燃燒,也僅僅是炭化、分解;如果飛機由于外部燃油起火造成事故,該材料還能延長飛機乘客的救生時間2~5 min[6],可減少飛行中的事故。目前,波音、空客、通用、洛克希德馬丁等航空公司的各型飛機部件上,廣泛地采用了EVONIK公司生產的SOLIMIDE?系列軟質泡沫,波音747的機腹采用SOLIMIDE?低密度聚酰亞胺泡沫替代玻璃纖維做隔熱層后,重量減少181 kg(400磅)[7]。美國獵鷹公司生產的噴氣式飛機機艙的內部結構,將塊狀SOLIMIDE?軟質泡沫填充至飛機殼體的夾層中,以保護其電子設備和人員安全[8]。2007年,澳大利亞航空公司將具有十年使用歷史的聚酰亞胺泡沫隔熱層送至波音公司進行評價,發現其尺寸變化極小。國內對聚酰亞胺泡沫也進行了廣泛研究并取得了顯著成果,例如,四川自貢中天勝新材料有限公司研發的聚酰亞胺泡沫,在國產某型直升機上作為保溫隔熱材料使用(如圖1)。

圖1 我國某軍用直升機機艙PlF使用圖

至今,聚酰亞胺泡沫已有50年的發展歷史,其種類和性能得到了不斷地改進和完善,需求量不斷增加,應用也越來越廣泛。目前聚酰亞胺泡沫面臨的主要挑戰包括:

①低成本化:由原料及加工工藝帶來的高成本,使得聚酰亞胺泡沫目前主要應用于軍用領域及高附加值的航空領域,更為廣闊的民用領域較少涉及。如何降低成本是聚酰亞胺泡沫發展道路上難以解決的一個問題。

②國產化:商業化的聚酰亞胺泡沫主要集中在歐美及日本,國內對聚酰亞胺泡沫的研究起步相對較晚,尚未出現被廣泛認可使用的商業化產品,造成我國在聚酰亞胺泡沫領域長期依賴進口并遭遇技術壁壘。

國內雖很早就已開始進行研究,但進展較為緩慢。近年來隨著我國航空航天及航海事業的發展,對聚酰亞胺泡沫產品需求量增長迅速,在材料的研究方面取得較大進展,研制的產品已逐步在一些型號航天器上開始推廣使用。

本文重點論述了自自貢中天勝新材料科技有限公司生產的高性能聚酰亞胺泡沫的制備工藝,重點進行了容重、柔韌性、導熱系數、加速老化、拉伸強度等物理及力學測試,并對其進行老化前60 s垂直燃燒、老化后60 s垂直燃燒、毒性等燃燒測試合聲學測試等。同時將各項性能測試數據與國外材料測試參數對比,研究該材料的機械性能、介電性能、耐熱、耐輻射和耐磨性能等,對擴展我國軍用、民用飛機材料有重要的意義。

1 聚酰亞胺絕熱材料的制備

1.1 國內聚酰亞胺泡沫制備技術及企業介紹

本文所測試的航空用聚酰亞胺泡沫材料產自自貢中天勝新材料科技有限公司(以下簡稱中天勝),該公司與中航工業宜賓三江機械有限責任公司為合作企業,致力于聚酰亞胺材料的研發、推廣、應用、后加工等,系國家級高新技術企業,是一家集“產、學、研、投、用”為一體的高科技企業,自主開發的特種聚酰亞胺系列產品質優價廉、應用廣泛,可替代進口產品、市場前景廣闊。其生產的聚酰亞胺泡沫具有如下優勢:

(1)目前,該公司是國內實現從聚酰亞胺單體到聚酰亞胺材料全覆蓋的規模化企業。具有自主開發和規模化生產聚酰亞胺原材料的能力,原材料來源不受制約,具有絕對的質量保障和成本優勢。對于聚酰亞胺泡沫生產用所需關鍵單體,如酮酐(BTDA)、六氟二酐(6FDA)、醚酐(ODPA)、聯苯酐(BPDA)、2,2-雙[4-(4-氨基苯氧基)苯基]六氟丙烷(HFBAPP)、二氨基二苯醚(ODA)、二氨基二苯砜等,本公司均具有自主知識產權,可實現規模化生產,且價格便宜。從而打破國外長期壟斷,不僅可滿足國內軍工和高端制造業需求,還可實現出口創匯。

(2)中天勝新材料科技有限公司立足于持續研發,在聚酰亞胺結構-性能對應關系上研究系統深入,建有相對完備的數據庫,能夠根據用戶要求實現材料從材料分子結構設計到產品制備的快速響應。其科研人員通過多年實驗,對酮酐(BTDA)、六氟二酐(6FDA)、醚酐(ODPA)、聯苯酐(BPDA)等二酐,2,2-雙[4-(4-氨基苯氧基)苯基]六氟丙烷(HFBAPP)、二氨基二苯醚(ODA)、二氨基二苯砜、對苯二胺、間苯二胺等二胺制備的純酐/純胺體系、混酐和混胺體系聚酰亞胺結構和聚酰亞胺泡沫性能進行深入研究,建立了材料化學結構與性能之間的對應關系;特別是在聚酰亞胺泡沫材料研究上,能夠根據客戶對材料密度、導熱、耐溫、加工性能、力學性能、聲學性能、使用環境等特殊需求,快速設計出分子結構,并迅速制備出滿足要求的產品。

(3)中天勝新材料科技有限公司掌握聚酰亞胺泡沫工業化生產的全套核心關鍵技術,能夠實現連續、穩定生產,具備批量供貨能力。該公司攻克了聚酰亞胺泡沫生產過程中前體樹脂合成、溶劑回收再利用、微波發泡與固化、密度調節、亞胺化程度控制等關鍵工藝,解決了產品發脆、掉渣、密度不均勻等難題,掌握了聚酰亞胺泡沫工業化生產的全套核心關鍵技術,形成了自主知識產權、能夠連續、穩定生產。

1.2 聚酰亞胺泡沫制備工藝

中天勝研發的聚酰亞胺泡沫主要制備工藝為:以二酐和二胺為主要材料,二酐溶解在極性溶劑中然后加入催化劑和表面活性劑,制備為前體溶劑,再加入一定量二胺,形成預聚物中間體。經過固化制得聚酰亞胺泡沫。具體工藝流程如圖2所示。

圖2 制備聚酰亞胺泡沫工藝路線

1.3 聚酰亞胺絕熱材料制備實施例

按配方設計,稱取一定量的二酐溶于極性溶劑中,加入一定量改性劑回流狀態下形成澄清透明溶液,再加入一定量二胺,形成預聚物中間體,降溫至30℃后,預聚體具有一定黏度,稱取一定量的水、醇、硅油DC193,與形成的預聚體攪拌均勻至溶液開始發白后,倒入模具中,泡沫脫粘后放入微波爐中定型固化1h,然后烘箱在180~250 ℃下,固化4 h,制得軟質聚酰亞胺泡沫塑料。

2 聚酰亞胺泡沫性能測試結果

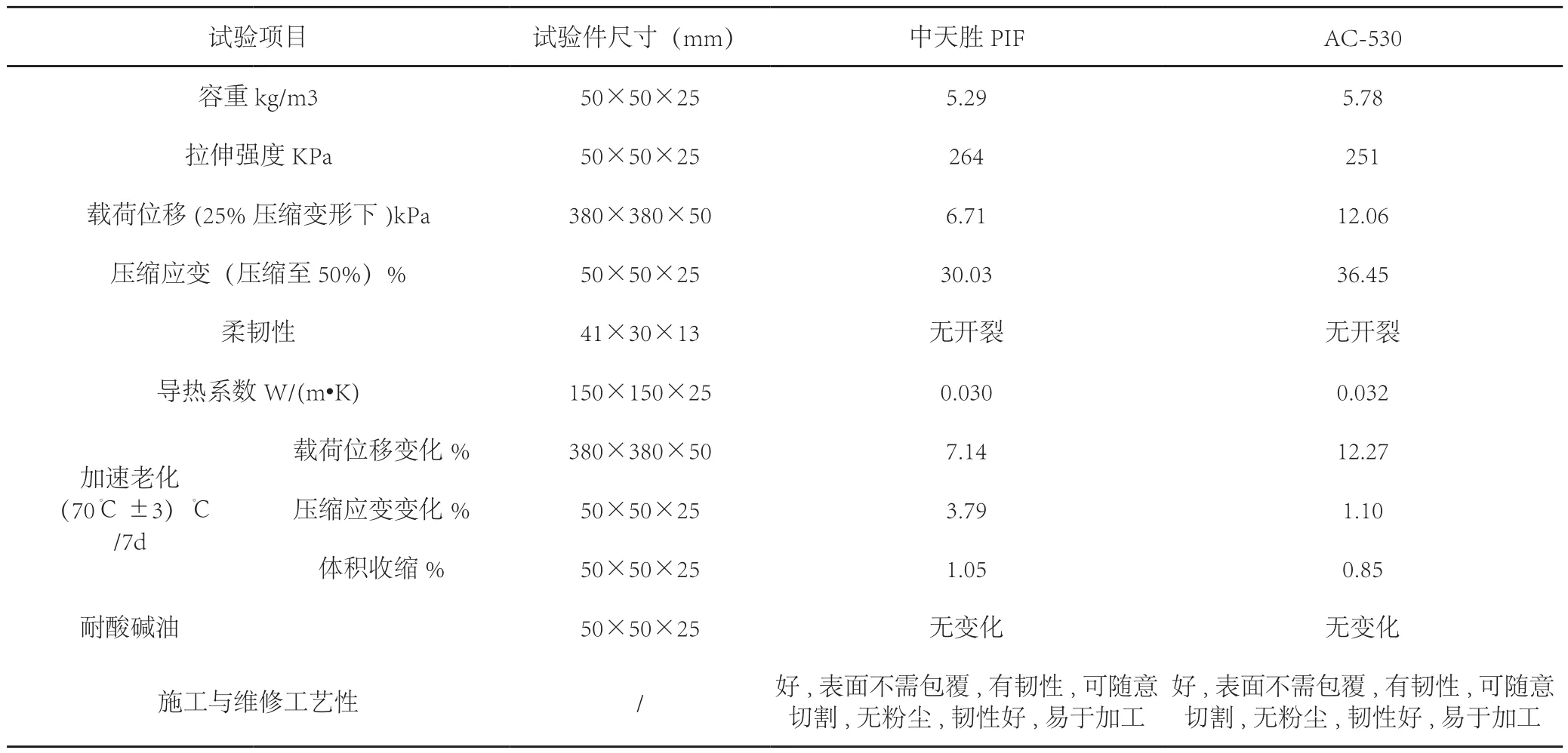

中天勝研發的聚酰亞胺泡沫材料物理及力學性能檢測結果如表1。該公司生產的軟質泡沫容重可在5~200 kg/m3范圍內可調;抗壓強度選擇在0.2~1.0 MPa范圍內,防止材料過硬或者過軟,不利于表面加工;為防止材料過脆,要考慮沖擊強度。從表1中可以看出,中天勝研發的聚酰亞胺泡沫材料比AC-530容重低0.5 kg/m3,這說明本泡沫的孔隙率比AC-530低,從而可以推斷具有更大的承載力;拉伸強度比AC-530高13 kPa,載荷位移(25%壓縮變形下)kPa低約50%,壓縮應變(壓縮至50%)低6%,從而更直接的證明本泡沫具有更好的力學性能;柔韌性方面二者相當,都沒有出現開裂現象;導熱系數都近似在0.03 W/(m·K);耐酸堿油和施工與維修工藝性等方面幾乎一致,都沒有明顯的變化;加速老化三個方面都比AC-530略有提高。

表1 飛機用聚酰亞胺泡沫物理及力學性能結果

聚酰亞胺泡沫材料在使用時,要求耐酸堿、耐油、耐久性好,沒有收縮裂紋,破損時易于修補,更重要的是對人體沒有毒害作用。因此,對于材料的選擇,要具有耐溫性、阻燃性、燃燒時的煙氣毒性和有無熔滴等指標特性。中天勝研發的聚酰亞胺泡沫材料生產檢測結果如表2,可以看出,衡量阻燃性的重要指標—極限氧指數49.6,大于指標要求的32,可在離火1秒鐘內自動熄滅,毒性小,安全無害。老化前60 s垂直燃燒和老化后60 s垂直燃燒和德國生產的AC-530都在指標范圍以下,且比AC-530低約10 mm;同時輻射性也比比AC-530低。因此,中天勝研發的聚酰亞胺泡沫材料比德國生產的AC-530在阻燃性、加速老化、輻射性等方面性能更優異。

航空材料需要具有更優異的隔音性能。對于泡沫材料來說,本身含有大量的泡孔,相比于實體聚合物材料,泡沫的吸聲作用更為優良。表3示出了中天勝生產的泡沫與AC530型號泡沫吸聲性能比較,從表3可以看出,當頻率不高于2000 Hz時,中天勝生產的泡沫吸聲性能更優異,當頻率高于2000 Hz時,中天勝生產的泡沫吸聲性能比AC530型號泡沫吸聲性能略有降低;但在降噪方面中天勝生產的泡沫性能更優異。

對比EVONIK公司的AC530聚酰亞胺泡沫的性能指標,目前國內生產的聚酰亞胺泡沫能夠滿足飛機用于隔音隔熱材料的要求,多項性能指標優于EVONIK公司的AC530聚酰亞胺泡沫,且價格更優。

表2 飛機用聚酰亞胺泡沫燃燒性能結果

表3 吸聲系數結果統計表

3 應用前景展望

采用本文論述的高性能聚酰亞胺泡沫的制備工藝制備的產品,性能穩定。其各項性能測試數據與國外材料測試參數對比,該材料具有良好的機械性能、介電性能、耐熱、耐輻射和耐蝕性能等。目前該公司生產的聚酰亞胺泡沫指標已達到甚至超過美國DOD-F24688軍標,達到德國工業巨頭EVONIK集團生產的solimide聚酰亞胺泡沫水平。雖然EVONIK集團生產的solimide系列產品覆蓋含美日之內的15國海軍艦船用泡沫,占全球聚酰亞胺泡沫80%以上的市場份額,但近年來企業加大了研發投入,生產的產品性能穩定,逐步在替代進口產品,逐步實現聚酰亞胺泡沫國產化,材料已在艦船及某型號飛機上得到推廣使用。隨著我國航空航天工業的不斷發展,對聚酰亞胺泡沫的需求日益劇增,市場前景廣闊。