馬氏體沉淀硬化不銹鋼泵軸的疲勞斷裂失效分析①

陳志雄

(中國石化中科(廣東)煉化有限公司,廣東 湛江 524072)

失效泵軸為某煉化企業焦化裝置高壓除焦水泵的泵軸。泵軸用于支撐軸上葉輪等零件。該水泵已連續運行8年,平均每天工作約5 h。高壓水泵通過多級葉輪將水介質的揚程不斷增加,從而提高出口處壓力。泵內介質主要是裝置除焦水。失效泵軸材質為馬氏體沉淀硬化不銹鋼17-4PH。17-4PH不銹鋼是添加銅、鈮等元素的沉淀硬化型鋼種,具有良好的機械性能、耐酸腐蝕性能,常用于制造軸類、汽輪機等機械零部件。高壓水泵泵軸在運行過程中會受到一定的扭轉、振動等疲勞應力作用。

本文擬對失效泵軸進行材質化學成分分析、顯微結構和金相組織分析、泵軸斷口分析、機械性能測試,此外進行泵軸的應力計算及有限元分析、除焦水泵水介質腐蝕性分析,查找泵軸斷裂失效原因,并制定出相應措施,以確保設備正常運行[1,2]。

1 失效泵軸的結構尺寸及斷裂位置

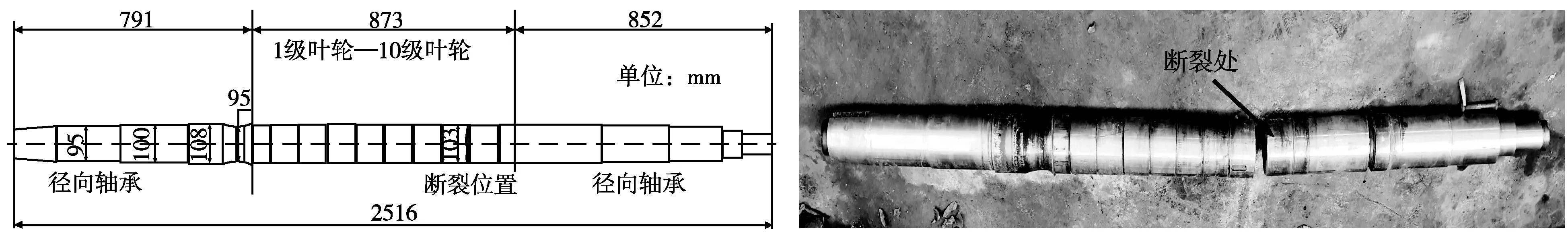

圖1顯示了泵軸的結構尺寸及斷裂位置。泵軸為長桿狀,長2516 mm,最大直徑108 mm。軸徑比較均勻,無明顯尺寸變化。泵軸在兩段葉輪相鄰的凹槽處發生斷裂(退刀槽,用于安裝卡環和級間軸套)。

a 泵軸尺寸 b 泵軸斷裂位置

2 水泵泵軸失效分析

2.1 試樣取樣點的選擇

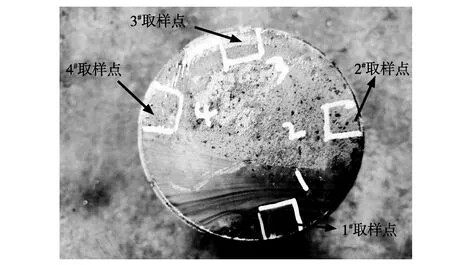

經綜合考慮,選擇圖2所示的4個取樣點利用線切割加工方式取樣,用于化學成分、顯微結構分析以及金相組織分析[3-8]。

圖2 各試樣的取樣位置

2.2 泵軸的化學成分分析

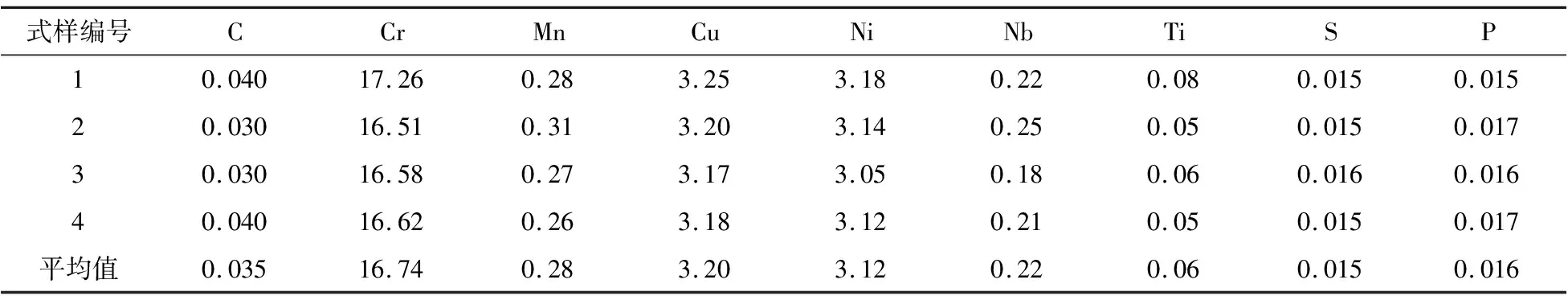

主要采用Quanta-200環境掃描電鏡及其附屬設備Genesis能譜、奧林巴斯合金元素分析儀DPO-2000進行聯合分析,力求準確檢測出失效泵軸的化學成分。表1為泵軸取樣點材質的能譜分析結果。

表1 取樣點材質的能譜化學成分分析結果 w%

綜合能譜化學成分分析和合金元素分析儀的檢測結果,發現除少數點外,其他取樣點的主要合金元素均在17-4PH鋼標準范圍,說明泵軸斷口材質的主要合金元素與標準材質基本一致。但該材質也表現出一定的微觀不均勻性。合金中還存在少量的Ti元素,Ti能與C、N形成碳化物、氮化物和碳氮化物等沉淀相,此類化合物能在高溫下溶解,低溫下析出,并抑制晶粒長大及沉淀強化作用。

2.3 泵軸材質的顯微結構分析

依據圖2的取樣部位用線切割方式進行取樣,經過打磨拋光,用掃描電鏡對各取樣點材料材質進行顯微結構分析。圖3為各試樣的電子顯微結構。

a 1#試樣 b 2#試樣 c 3#試樣 d 4#試樣

由圖3可以看出,斷面取樣處的2#試樣、3#試樣和4#試樣材質比較均勻,無明顯雜質。而1#試樣表面則有極少量雜質,需用掃描電鏡及其附屬設備的能譜進行進一步分析,詳見“斷口分析”。

2.4 泵軸材質的金相組織分析

用王水腐蝕各試樣,再分別用掃描電鏡和數字光學顯微鏡進行電子金相組織和光學金相組織分析。

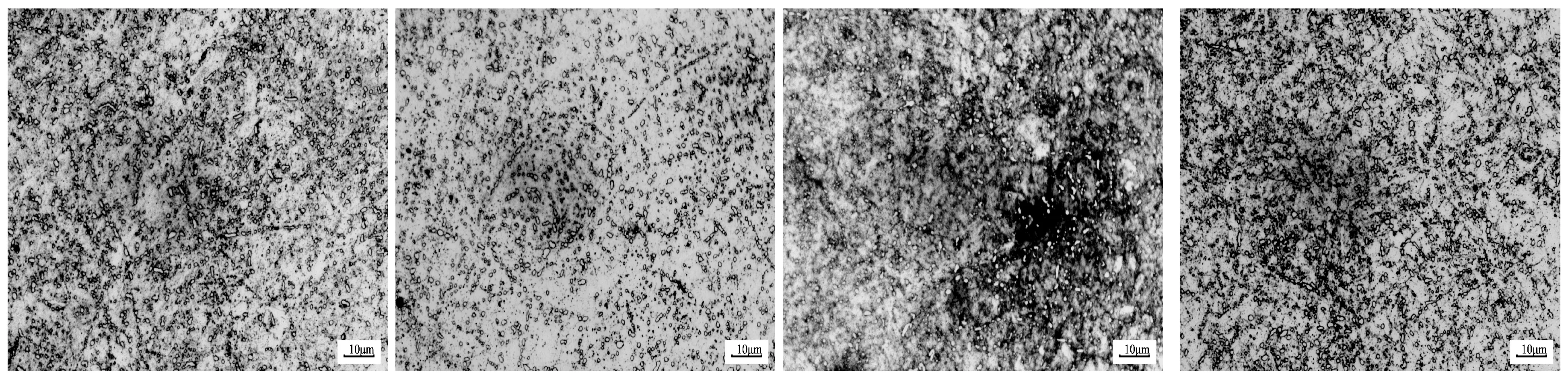

1)泵軸的電子金相組織分析。圖4為各試樣的電子金相組織照片。

a 1#試樣 b 2#試樣 c 3#試樣 d 4#試樣

圖4顯示各試樣的金相組織為馬氏體,其表面均勻地分布著數量較多的析出顆粒,此為沉淀強化相質點。沉淀強化相質點對馬氏體基體起強化作用,提高了材質強度。

2)光學金相組織分析。圖5為各試樣的光學金相組織照片。由圖5可知,各試樣的取樣區域的光學金相組織及其表面析出強化相分布、形態與電子金相組織一致。根據圖5分析可知,泵軸材質的金相組織主要為馬氏體。在馬氏體基體的表面分布數量眾多、大小比較均勻的沉淀強化相質點。沉淀強化相提高了材質的強度。馬氏體比較細小且均勻,有利于提高材質的耐腐蝕性能。

a 1#試樣 b 2#試樣 c 3#試樣 d 4#試樣

2.5 斷口分析

1)斷口宏觀形貌分析。為便于分析,將失效泵軸的兩端斷口(以下稱為斷口A和斷口B)各分成兩個區域。圖6為 A、B斷口下半區宏觀形貌。在斷口附近的泵軸表面沒發現有微裂紋,也沒發現有小凹坑等表面損傷。顯然,兩端斷口均具有典型的疲勞斷口宏觀形貌特征。斷口的下半區為疲勞源區,共有2個,在 1#試樣取樣區及其附近區域,均位于斷口邊緣,即在軸凹槽的表面上。

圖7為兩個疲勞源交界處的層狀撕裂形貌。疲勞源交界處的層狀撕裂筋是由兩個疲勞源緩慢擴展開裂,在交界處形成的。泵軸斷口的宏觀形貌反映了斷口斷裂的起源、發展,直至最終斷裂的基本信息。

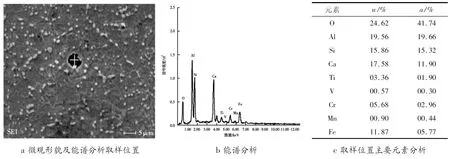

2)斷口能譜分析。通過掃描電鏡對泵軸斷口的1#試樣附近區域進行能譜分析。圖8為的1#試樣附近區域的微觀形貌及能譜分析。

圖8 1#試樣裂紋的微觀形貌及取樣點的能譜分析

由圖8可知,1#試樣所在區域表面存在一些冶煉時形成的夾雜物。1#試樣所在區域的Cr元素含量較高,所在區域均含有一定的Ti元素。Ti元素是較強的脫氧劑,當鋼中加入少量的Ti,可提高鋼的強度;此外,Ti元素還可以促進沉淀硬化相質點的析出,增強材質硬度。但Ti含量過高也會降低材質韌性。

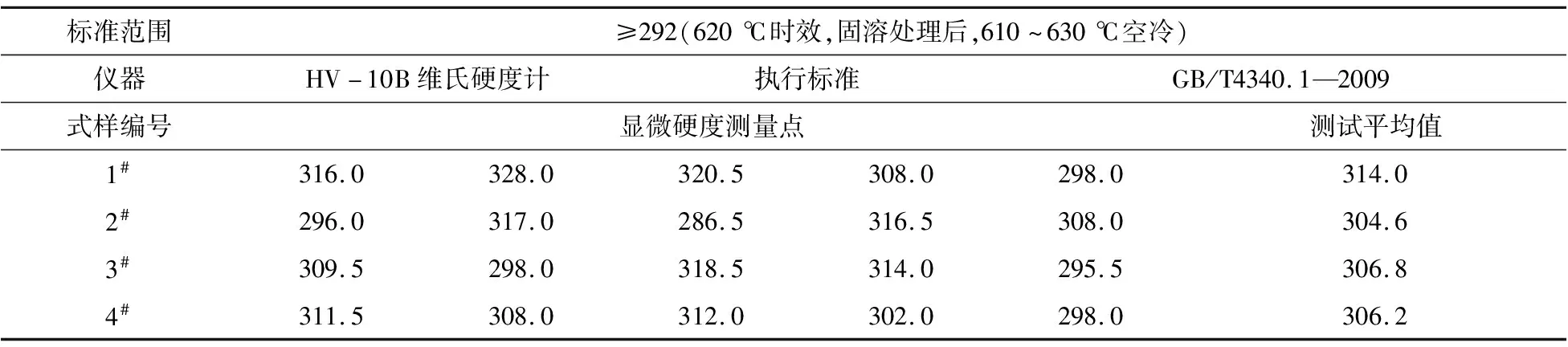

2.6 機械性能試驗

1)顯微硬度測試。將4個試樣的取樣位置表面打磨平整,各取5個點進行顯微硬度測試。測試條件:室溫,載荷為9.80665 N,載荷保持時間為150 s。顯微硬度測試結果見表2。由表2數據可知,各測試點的平均顯微硬度值在標準(ASTM A564/A564M—2013)范圍內;1#試樣各取樣點的顯微硬度平均值明顯高于泵軸斷口其他區域材質的平均值,這可能是由于區域的沉淀強化相對較多引起的。

表2 顯微硬度測試結果(HV)

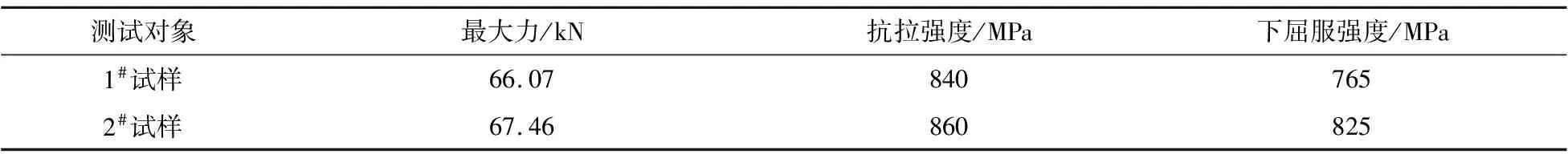

2)拉伸強度測試。按標準GB/T 228.1―2010截取1#和2#兩個試樣,用YHS-229WJ拉伸強度試驗機開展室溫拉伸強度測試,結果見表3。由表3可知,兩個試樣的抗拉強度分別為840,860 MPa,略低于930 MPa的標準值;下屈服強度分別為765,825 MPa,略高于727 MPa的標準值。

表3 室溫拉伸試驗測試結果

2.7 水泵流體介質腐蝕性檢測

實驗主要用硝酸銀滴定法進行水質氯化物的測定,用pH計測定酸堿值。水溶液中氯離子的質量濃度較大,達82 mg/L。水溶液的pH為4.85,呈酸性。但是,由于泵軸材質為17-4PH,具有較強的抗Cl離子腐蝕能力,而且上述分析測試中也沒發現Cl元素及其腐蝕痕跡,因此腐蝕失效不是主要形式。

2.8 應力計算及有限元分析

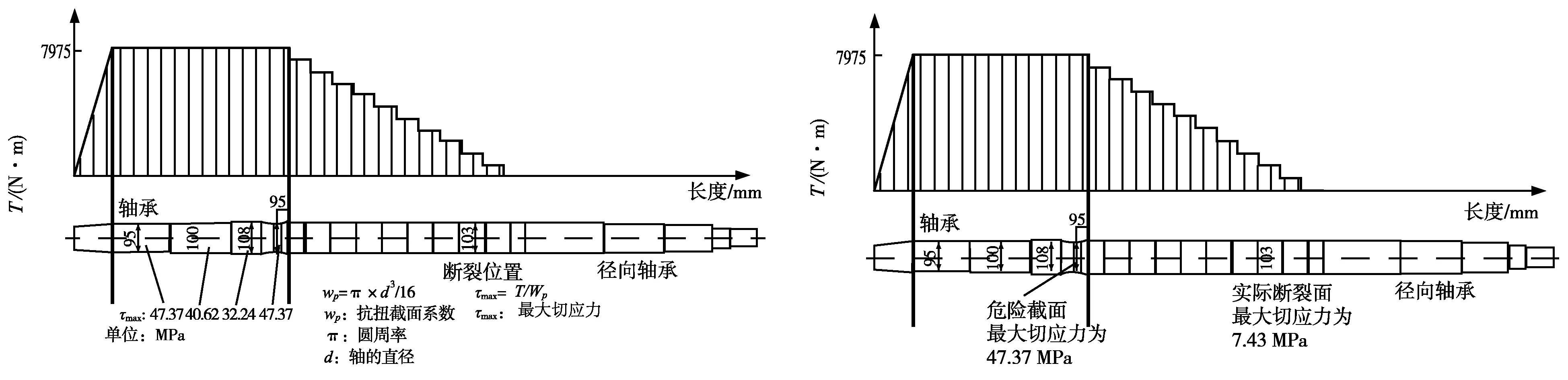

1)應力計算。通過計算,得到各個軸段的最大應力、泵軸的危險截面和斷裂截面的應力,如圖9和10所示。圖10顯示:泵軸在額定工況下危險截面和斷裂截面上的最大切應力分別為47.37,7.43 MPa。軸件材質為17-4PH,其屈服極限為930 MPa,因此,額定工況下的載荷不是軸件發生斷裂的直接原因。

圖9 各軸段的最大應力 圖10 軸的危險截面和斷裂截面的應力

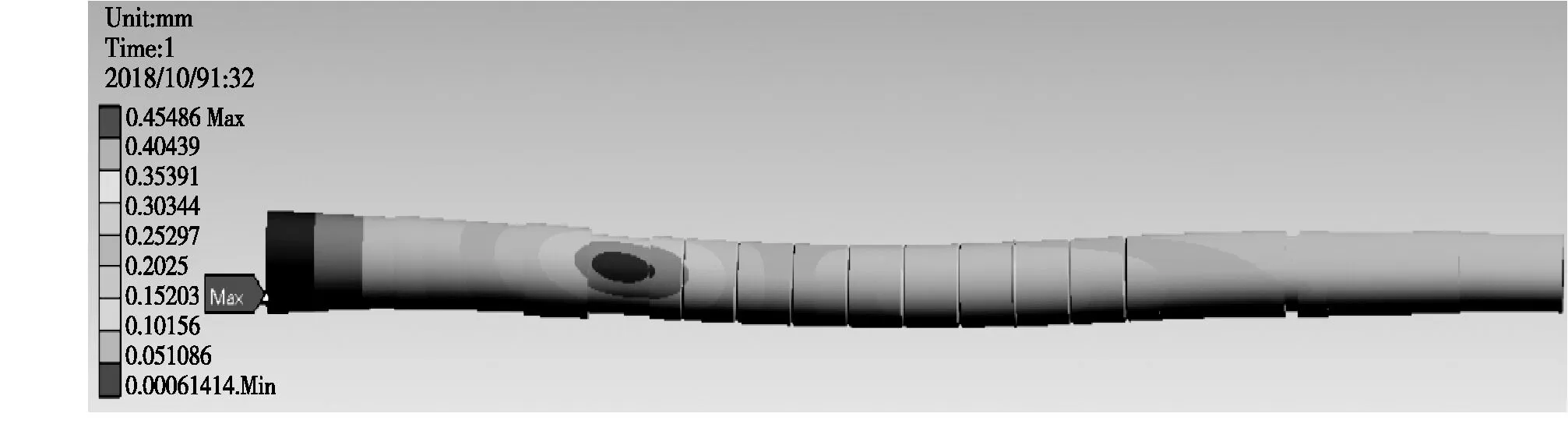

2)有限元分析。有限元分析包括對泵軸進行建模、網格劃分、模型邊界條件施加等步驟。由于篇幅限制,本文重點對有限元分析結果進行分析[9-11]。額定工況下軸件的位移云圖如圖11所示。由圖11可知,軸件的最大位移為0.455 mm,最大位移發生在翅片的最左端。

圖11 位移分析(位移效果放大100倍)

圖12的應力云圖顯示:在額定工況下軸件的最大等效應力為130.52 MPa(由應力集中導致),最大應力發生在軸件的頸縮位置,詳見圖13。

圖12 應力分析 圖13 最大應力的發生位置

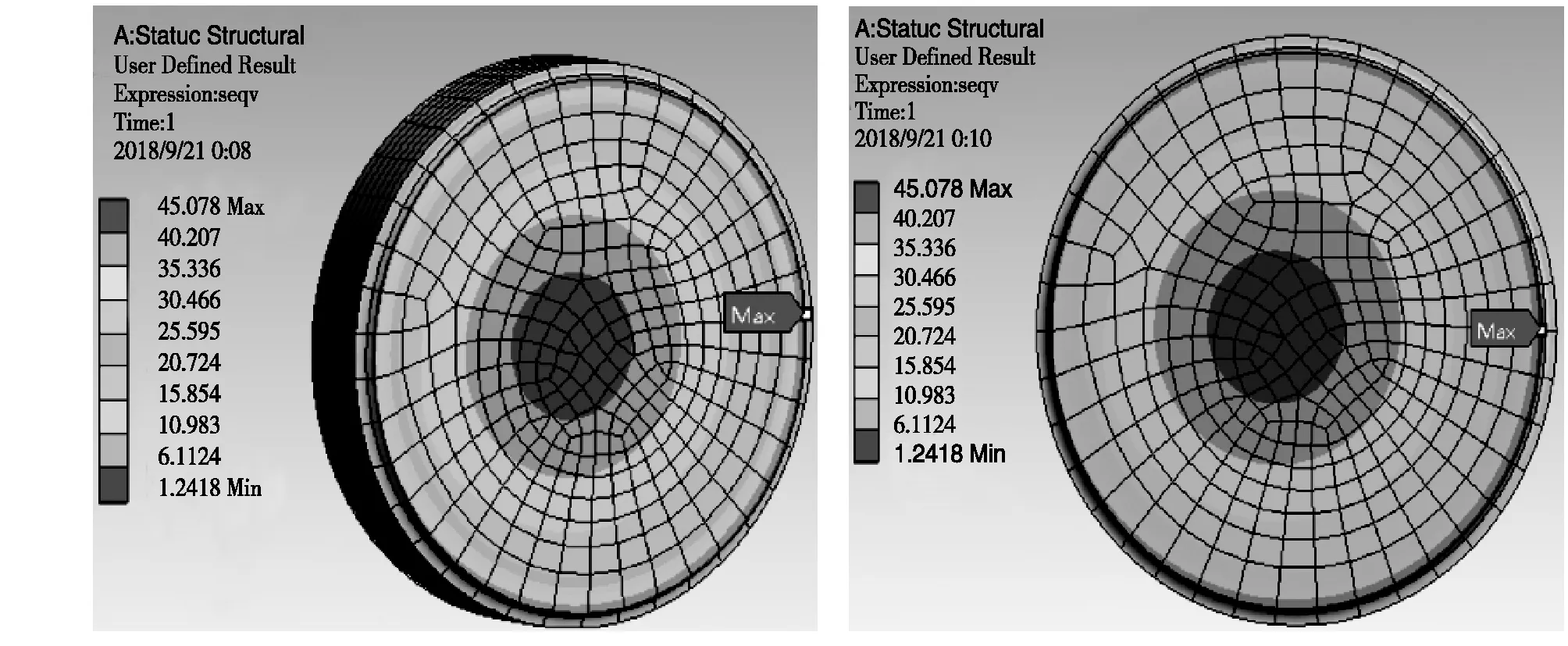

圖14為斷裂處橫截面上的應力分布。由圖14可知,在結構突變處存在應力集中(如云圖中的箭頭指向部位),所以斷裂位置在額定工況下的最大應力為45.078 MPa。

圖14 軸的橫截面應力分布

綜上所述,有限元分析軸段的表面應力與理論分析中得到的截面最大應力較為吻合,存在差異的原因是有限元計算考慮了結構的重力、轉動產生的離心力以及軸承約束等因素;理論分析中斷裂處的最大應力為7.43 MPa,而有限元分析中斷裂處的最大應力為45.078 MPa。數值成倍增大的原因是有限元分析考慮了結構突變而引發的應力集中,這種結果與斷裂發生時的實際情況是一致的。由于最大應力(130 MPa)遠小于材料的屈服極限(930 MPa),所以軸件在額定工況下的載荷不是引起軸件斷裂的直接原因。

3 解決對策及改進措施

靠近泵軸表面局部區域存在冶煉夾雜物,造成材質不均勻,降低了零件的機械性能,也極易產生應力集中。此外,這些區域正處于泵軸退刀槽表面,為結構突變處,應力集中更加嚴重。在高壓水泵工況下,葉輪工作產生的多變載荷通過葉輪向泵軸傳遞,經過長時間作用,上述區域就會形成開裂源。開裂源在循環載荷作用下逐漸擴展,最終使泵軸發生斷裂。據此,可考慮采取下列措施加以防范:(1)嚴格執行高壓水泵操作規程,防止過載運行;(2)加強對供貨材質質量的監控;(3)評估設備發生汽蝕的可能性,嚴格預防汽蝕發生。