發動機油摩擦磨損性能及其對整車油耗的影響

高勇 吳慶林 洪葉

(1.上汽通用五菱汽車股份有限公司;2.武漢理工大學機電學院)

發動機在工作狀態下,其零部件的總摩擦損失約占燃料燃燒釋放能量的20%~25%[1]。因此,通過改善發動機摩擦部位的潤滑狀況,減少摩擦帶來的損失,將是直接有效的降耗方式。對于乘用車而言,通過改進潤滑油配方、提升潤滑油的品質來改善整車燃油經濟性更具成本優勢[2]。發動機在工作的過程中,主軸承部位主要處于彈性流體潤滑狀態,而活塞-缸套、配氣機構等則主要處于混合潤滑或邊界潤滑狀態。對于流體潤滑狀態,降低潤滑油黏度可有效減小摩擦阻力[3]。而對于混合潤滑和邊界潤滑狀態,在機油中添加摩擦改進劑則是更為有效的減磨方式[4]。文章采用SRV 摩擦磨損試驗機考察參比油和試驗油的摩擦磨損性能,并通過整車NEDC 油耗試驗對不同配方油樣的降耗效果進行驗證。

1 摩擦改進劑的作用機理

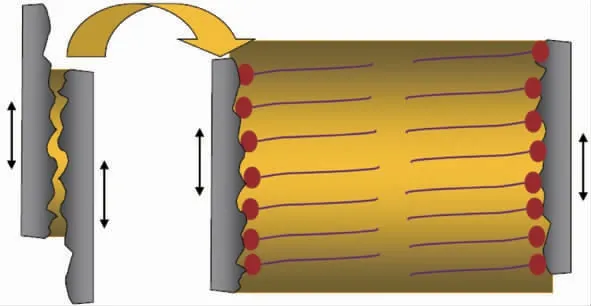

摩擦改進劑FM(Friction Modifier)是一種含有極性基的添加劑,可改變基體表面的摩擦性能。FM中的極性基團通過物理或化學反應吸附在金屬表面,形成類似緩沖墊的保護膜把金屬分開,防止金屬直接接觸,從而減少摩擦及磨損[5]。FM在邊界摩擦和混合摩擦狀態下減摩效果尤為顯著。圖1 示出摩擦改進劑的作用機理。

圖1 摩擦改進劑的作用機理

FM 品種繁多,常用的類型有脂肪酸、脂肪醇、脂肪胺、硫化動植物油、有機鉬化合物等。為響應國家節能減排的號召,新型FM的研發也發展迅速。文章選用一種鉬基摩擦改進劑Mo-FM,將其以不同比例分別加入0W20 黏度等級的發動機油,調配成3 種試驗油樣(其中1 種為空白對照)。通過SRV 摩擦磨損試驗和整車燃油經濟性試驗來研究摩擦改進劑的摩擦磨損性能及其對整車燃油經濟性的影響。

2 試驗部分

2.1 試驗設備

2.1.1 SRV 摩擦磨損試驗機

試驗設備選用SRV4 型摩擦磨損試驗機。對磨試件選擇球和盤進行對磨,接觸形式為點接觸。摩擦副鋼球的材料是AISI 52100 鋼,洛氏硬度HRC 為60±2,直徑為10 mm;對磨盤的材料也是AISI 52100 鋼,洛氏硬度 HRC 為 62±1;試驗盤直徑為(24±0.5)mm,厚度為(7.8±0.1)mm。

2.1.2 整車油耗試驗設備

整車油耗試驗設備主要包括試驗車、環境倉、底盤測功機系統、排放分析系統等。試驗車型為國內某汽車企業自主開發的SUV 車型,其相關性能參數,如表1所示。

表1 整車油耗試驗車型相關性能參數

底盤測功機系統主要由車輛對中裝置、轉鼓、輪胎固定裝置及冷風機等組成。該系統能模擬整車道路試驗,監測汽車驅動輪的驅動力和輸出功率,評價汽車動力性,也能監測汽車滑行阻力。排氣分析系統主要由主機控制單元、HORIB 7200H 排放分析儀、稀釋通道、定容采樣系統、氣袋采樣單元、鼓風機及消聲器等組成。底盤測功機系統與排放分析系統相互搭配,便能測試汽車的排放和油耗。而恒溫倉主要由WEISS 環境倉、廢氣排出系統、新鮮空氣補償系統、溫度和濕度控制系統及計算機控制系統等組成。進行整車油耗試驗時,須在恒溫倉中進行6 h 以上的浸車處理,以控制試驗初始油溫。

2.2 試驗油樣

本研究選取待提升燃油經濟性能的參比油5W30作為對照,將調整黏度以及配方后的4 份油樣作為試驗對象,研究其摩擦學性能及燃油經濟性的提升效果。各油樣的配方和主要理化指標,如表2 所示。

表2 發動機油樣配方和主要理化指標

2.3 試驗方法

2.3.1 SRV 摩擦磨損試驗

本試驗在SRV 試驗機上進行。試驗時,將油樣注入試驗盤,將試驗盤固定并使試件鋼球與其接觸。鋼球隨主軸一起進行往復運動。運動頻率為50 Hz,行程為1 mm,所加負荷為300 N,與試驗盤相連的工作臺保持恒溫(50 ℃)。試驗時長2 h。試驗參數的控制和摩擦因數的采集均采用計算機專用軟件控制系統,通過試驗盤總成的壓電傳感器測量摩擦力,測定和記錄整個試驗過程的摩擦因數。試驗結束后,取出球和盤,測定球和盤的磨痕直徑。

2.3.2 整車油耗試驗

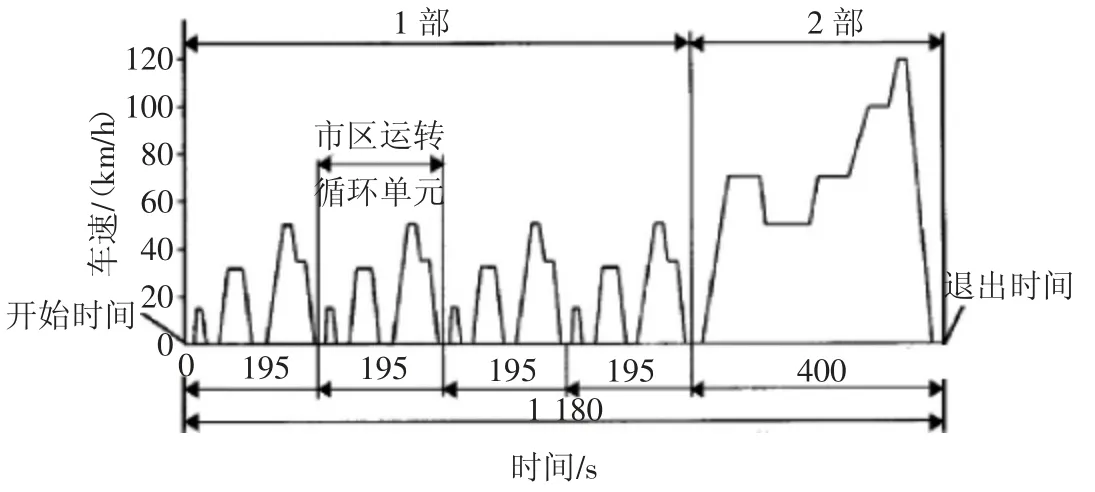

汽車燃油經濟性測試方法參照國家標準GB/T 12545.5—2008《汽車燃料消耗量試驗方法》。試驗采用新歐洲測試循環工況(NewEuropean Driving Cycle,簡稱NEDC),如圖2 所示,循環由4 個市區循環和1 個郊區運轉循環組成[6]。

圖2 NEDC 測試循環工況

試驗時,將試驗車驅動輪正確安裝在底盤測功機的轉鼓上。測量汽車的相關參數,如胎壓、蓄電池電壓及機油溫度等,并做好相關記錄。駕駛員啟動并控制試驗車按照NEDC 循環工況要求的速度運行。試驗車的排氣進入氣體稀釋通道并與環境空氣混合稀釋。稀釋的目的是防止采樣系統中高沸點的碳氫化合物與水蒸氣凝結,減少排氣各組分之間的反應,使采樣氣體相對穩定。定容采樣系統按照排氣與空氣的定容積比連續收集樣氣,并通過排放分析儀系統進行分析,根據整個試驗循環過程中測得的采樣氣體濃度和氣體總體積,按照碳平衡法,便可計算出試驗車氣體排放物的質量,進一步折算成整車100 km 油耗。

每種潤滑油需要進行至少5 次油耗試驗,對綜合油耗結果進行篩選,剔除異常數據后,至少應有4 組有效數據,對有效數據求平均值、標準差。1 種油樣完成多次油耗試驗獲取有效數據后,換下一種油樣。油樣的試驗順序為:參比油→試驗油1→參比油→試驗油2→參比油→試驗油3。

每次換油的過程中,需注意:1)每換一種新油均需更換新的機油濾清器;2)更換某種測試油時,先用該款潤滑油清洗發動機2 次,即發動機空擋以3 000 r/min運行20 min 后排出,第3 次加注的機油用于油耗試驗;3)為避免參比油試驗周期過長導致數據之間偏差增大,故安排試驗油和參比油連續交替開展測試,以驗證試驗油的降耗效果。

2.4 試驗結論

2.4.1 SRV 摩擦學試驗

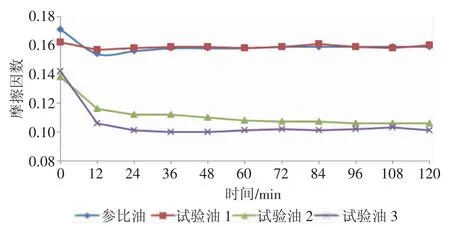

圖3 示出整個SRV 試驗過程中,各油樣的摩擦因數隨時間變化的曲線。由圖3 可以看出,試驗過程中試驗油3 與試驗油2 的摩擦因數明顯比參比油和試驗油1 低,說明Mo-FM可以減少摩擦。試驗油3 比試驗油2 的摩擦因數略小,即加入1%Mo-FM 比加入0.5%Mo-FM所獲得的減摩效果略好,但不甚明顯,說明Mo-FM加入量與減摩提升效果并非成正比關系。曲線在零時刻的摩擦因數最大,原因是初始時刻由靜摩擦狀態轉變為動摩擦狀態。在初始時刻,試驗油1 的摩擦因數略小于參比油,猜測是由于試驗油1 的黏度比參比油低。

圖3 發動機試驗油和參比油的摩擦因數

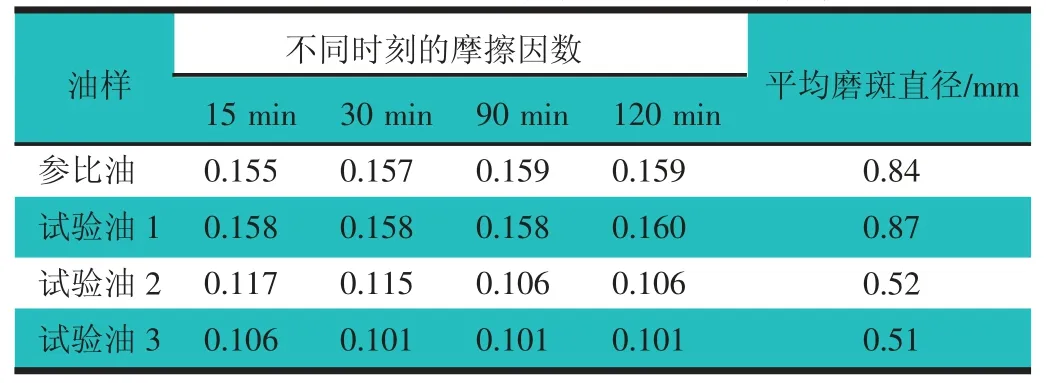

表3 分別示出 SRV 摩擦磨損試驗過程中第15,30,90,120 min 的摩擦因數值以及試驗球的平均磨斑直徑。取試驗穩定階段的摩擦因數作為平均摩擦因數,則參比油與試驗油1 的平均摩擦因數均為0.159,試驗油2 的平均摩擦因數為0.106,試驗油3 的平均摩擦因數為0.101。參比油與試驗油1 的平均磨斑直徑明顯比試驗油2 和試驗油3 的大,說明Mo-FM可明顯減少摩擦副的磨損,較好地保護摩擦副。試驗油1 黏度較低且未添加摩擦改進劑,因而平均磨斑直徑最高,為0.87 mm。試驗油3 的平均磨斑直徑最小,為0.51 mm。

表3 不同油品SRV 摩擦磨損試驗結果數據

2.4.2 整車油耗試驗

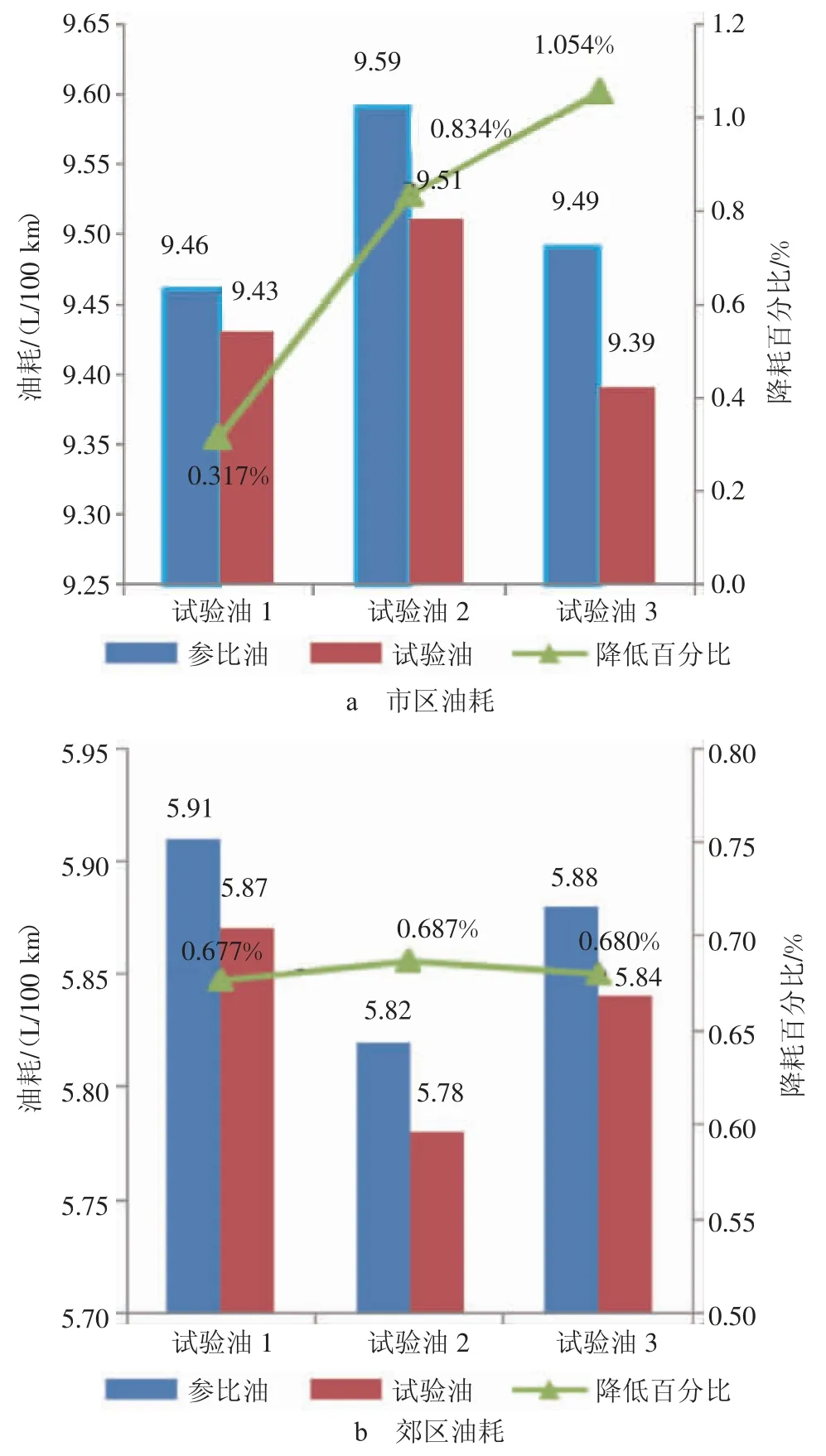

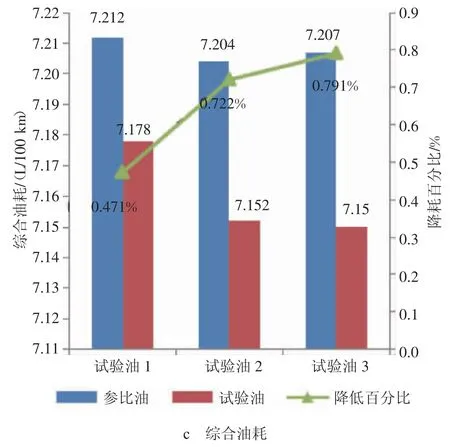

對每種油樣測得的4 組有效油耗數據求平均值,得到下列試驗結果。圖4 示出3 種試驗油分別與其前組參比油的油耗對比。

圖4 發動機試驗油與參比油的整車油耗試驗結果對比

由圖4a 可以看出,試驗油3 可使整車油耗降低0.1 L/100 km,降耗百分比為1.054%,燃油經濟性提升效果最好。與參比油相比,試驗油1 的降耗百分比為0.317%,說明低黏度潤滑油可降低市區油耗。試驗油2可降低市區油耗0.08 L/100 km,降耗百分比為0.834%,燃油經濟性提升效果明顯。試驗油3 的提升百分比比試驗油2 高,說明加入1%Mo-FM比加入0.5%Mo-FM的減磨降耗效果更好。

圖4b 示出試驗油與參比油的郊區油耗對比情況。從圖4b 可以看出,3 種試驗油均可降低郊區油耗0.04 L/100 km,降耗百分比分別為0.677%,0.687%,0.68%。說明低黏度潤滑油可提升郊區工況的燃油經濟性,但摩擦改進劑對郊區工況的油耗沒有顯著影響。這是由于郊區工況平均速度較市區工況高,其工況點多數處于流體潤滑狀態,在該狀態下摩擦改進劑的作用不明顯,黏度降低帶來的油耗提升效果更為顯著。市區工況點大多處于邊界潤滑或混合潤滑狀態,摩擦改進劑在該狀態下的降耗效果更明顯。

圖4c 示出各試驗油與參比油的綜合油耗對比。由圖4c 可知,與參比油相比,各試驗油均有提升整車燃油經濟性的效果。其中,試驗油3 的降耗效果最好,可降低油耗0.057 L/100 km,降低百分比為0.791%。試驗油2 的降耗效果次之,其可降低油耗0.052 L/100 km,降耗百分比為0.722%。試驗油1 可以降低燃油消耗0.034 L/100 km,降低百分比為0.471%。降耗貢獻來源于2 個方面:一是降低發動機油黏度可提升燃油經濟性,二是摩擦改進劑的抗磨減摩作用。降低黏度帶來的降耗效果為0.471%(試驗油1),加入0.5%Mo-FM 帶來的降耗效果為0.251%(試驗油2 與試驗油1 相比),加入1%Mo-FM帶來的降耗效果為0.32%(試驗油3 與試驗油1 相比)。雖然降低潤滑油黏度來提升燃油經濟性的效果更加明顯,但是黏度降低會導致發動機壽命縮短。在潤滑油中添加摩擦改進劑既可降低整車油耗,也能減少發動機磨損,是更經濟有效的降耗方式。

3 結論

通過SRV 摩擦磨損試驗可知:試驗油3 的摩擦因數和磨斑直徑均最小,平均摩擦因數為0.101,磨斑直徑為0.51 mm;試驗油2 的摩擦因數僅次于試驗油3,平均摩擦因數為0.106,磨斑直徑為0.52 mm;試驗油1與參比油的摩擦因數和磨斑直徑較大,平均摩擦因數均為0.159,磨斑直徑分別為0.87 mm 和0.84 mm。證明Mo-FM對潤滑油的摩擦磨損特性有改進作用,且加入量越高,抗磨減摩效果越好。

使用NEDC 油耗試驗驗證各試驗油在整車上的降耗效果。與參比油相比,試驗油的市區油耗均有不同程度的提升,而郊區油耗提升的程度幾乎相同。說明低黏度潤滑油對市區和郊區工況均有降耗作用,郊區工況降耗效果更為明顯。而摩擦改進劑對市區工況作用更為顯著,對郊區工況影響不明顯。試驗油3 的降耗效果最好,即降低黏度同時添加1%Mo-FM可降低綜合油耗0.057 L/100 km,降低百分比為0.791%。

SRV 試驗數據與整車油耗試驗結果具有較好的一致性。因此,在發動機油降耗效果的考察方面,可將油品的摩擦磨損試驗結果作為篩選油品的輔助參考。