一種多變軸徑輸出軸中頻感應淬火工藝開發

王 磊,馬 錄,張 凱,張少鵬,王 妍

(陜西法士特齒輪有限責任公司,陜西 西安 710119)

感應熱處理目前被廣泛應用于零件表面處理,相對于滲碳淬火表面處理,具有加工速度快、硬化層易于控制、環境污染小等優點[1]。但同時具有復雜結構零件加工困難的缺點,特別對于有尖角、凹槽、R形角等結構的零件,使用感應淬火熱處理往往難以得到理想的表面硬化效果[2]。

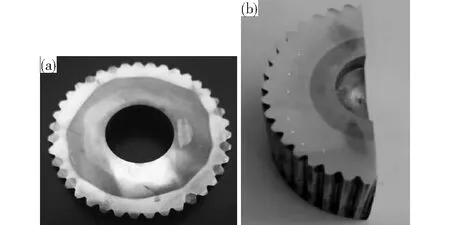

某輸出軸示意圖如圖1(a)所示,材質為4140,化學成分含量如表1所示。表面硬化加工采用中頻感應熱處理,預處理為淬火+高溫回火。圖1(b)為感應淬火示意圖,檢測點1、2、3、C及花鍵為淬火硬化層深測量位置,心部硬度位置為檢測點1、2、3。熱處理技術要求:表面硬度為55±3 HRC;心部硬度為27±5 HRC;硬化層深為8±1.5 mm,其中花鍵處硬化層深從花鍵根開始計算;金相組織的檢測位置為檢測點1、2、3及φ56 mm軸肩尖角,淬硬層馬氏體金相組織要求為細粒至中等粒徑馬氏體(平均針長≤20 μm)。

1 試驗裝備

試制該零件所用設備為陜西法士特齒輪有限責任公司中頻感應淬火機床(型號ZTHO150),規格為φ60 mm×1500 mm,設備可調頻率范圍為3~40 kHz,且匝比、電容、加熱功率、移動速度、淬火液壓力等設備參數均可調。根據零件結構、淬硬層要求及生產經驗,選取匝比23:1,旋轉速度60 rpm,電容60 μF。所用感應器工裝如圖2所示,主要包括感應線圈、擋水隔板、噴水盒等三部分。

圖2 感應器工裝Fig.2 Inductor tooling

在掃描感應淬火加工過程中,噴水盒噴出的淬火液遇零件易反濺至感應加熱區,圖3(a)為淬火液反濺后得到的畸形感應淬火區,感應淬火區呈不規則多邊形,且極不均勻。為解決此問題,經過驗證,對感應工裝加裝擋水隔板,可得到均勻的感應淬火區,見圖3(b)。

(a) 畸形感應加熱區;(b)正常感應區圖3 加裝擋水隔板前后感應區對比(a)abnormal induction hardening zone;(b)normal induction hardening zoneFig.3 Comparison of induction hardening zone before and after installing breakwater

2 工藝試驗及結果分析

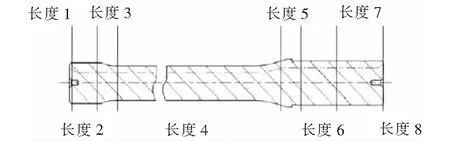

由于此軸不同位置直徑相差較大,最大直徑差16 mm,且具有軸肩尖角、退刀槽、花鍵等復雜結構,若采用整體掃描加熱,難以滿足理化要求。因此采用分段式掃描加熱,即根據零件結構將軸向分割為若干段,并在每個分隔段內采用不同的工藝參數。根據零件結構,零件分段示意圖見圖4。

圖4 輸出軸感應加熱淬火分段示意圖Fig.4 Segmentations schematic diagram of induction hardening of output shaft

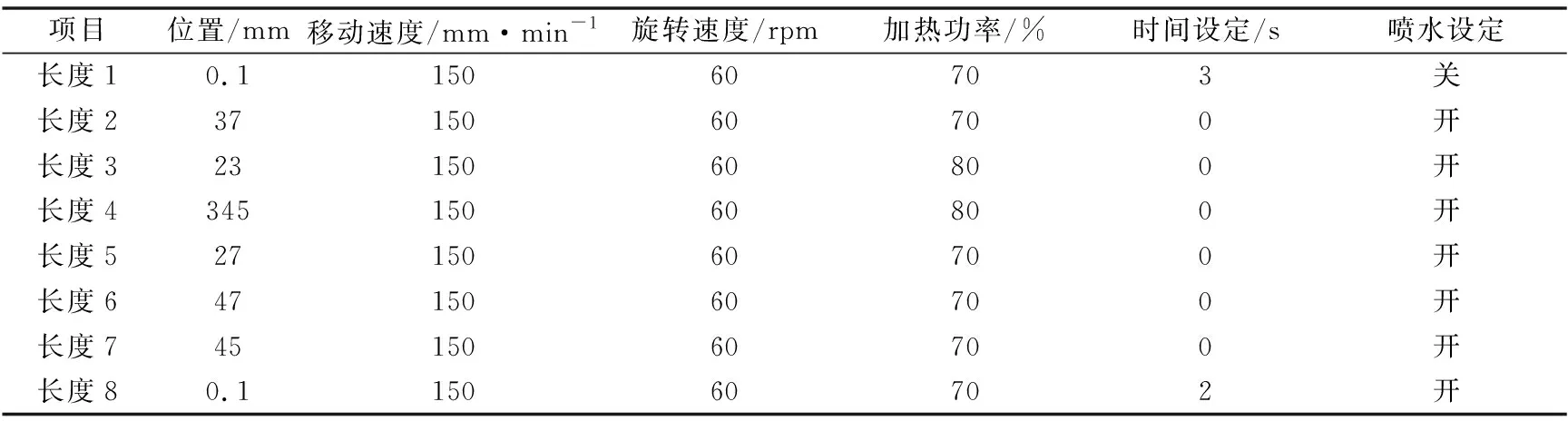

2.1 原試制工藝

原試制輸出軸工藝參數如表2所示,移動速度為150 mm/min,淬火液壓力為0.19±0.01 MPa。需要說明的是,此軸感應加熱所用功率整體100%為90 kW,每個分段采用整體功率的一部分,例如淬火長度1選用70%,即此段所用功率為63 kW。

表2 原試制工藝參數

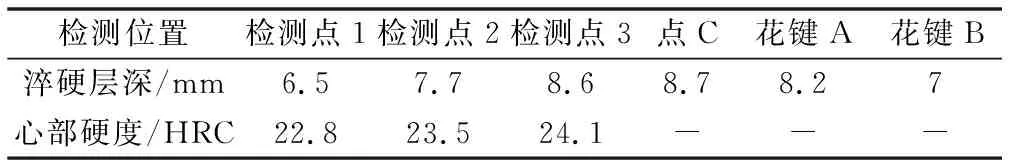

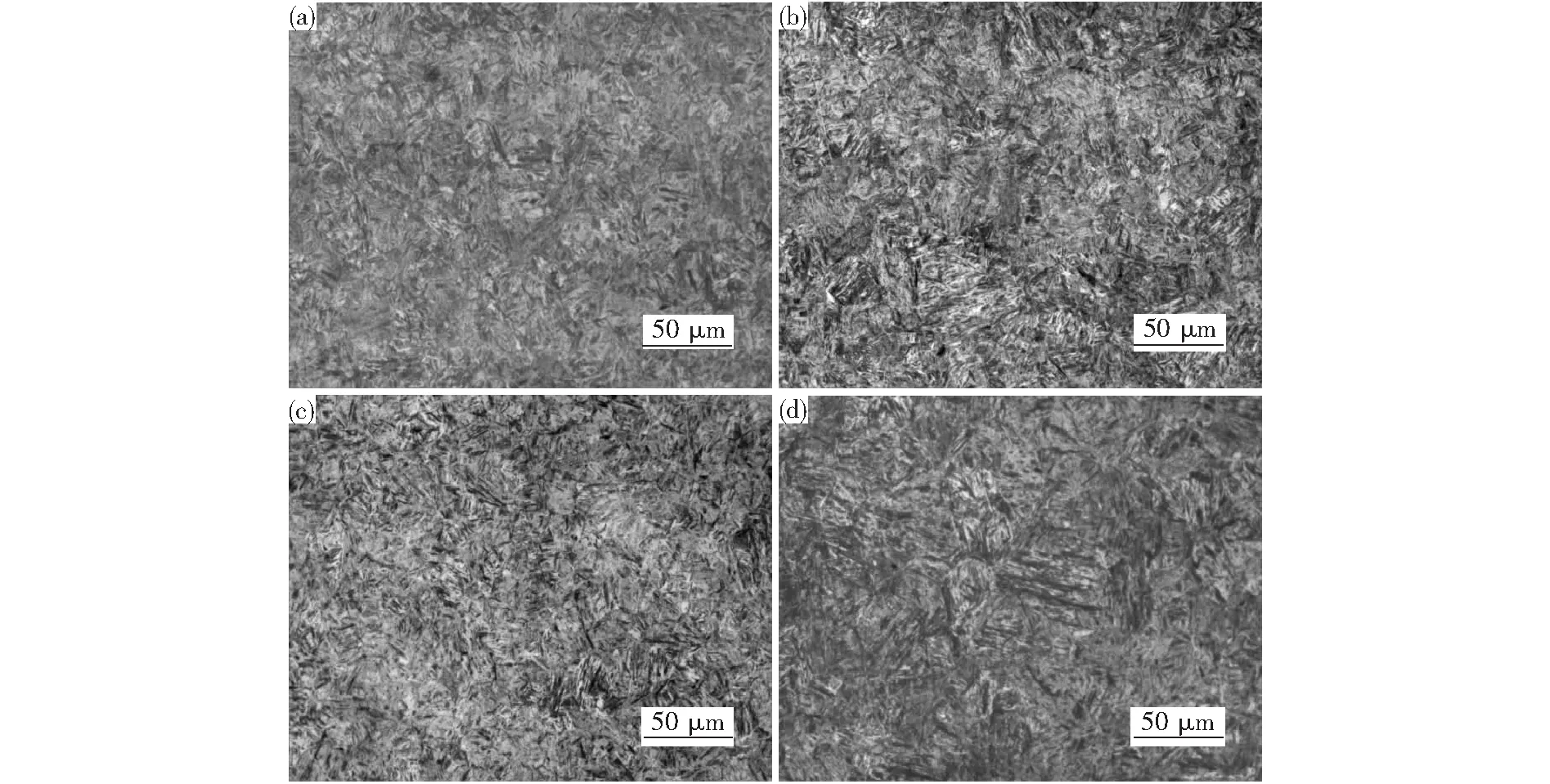

硬化層深的測量采用硬度法,即試樣表面至心部硬度為48 HRC的距離。原試制各檢測點淬硬層深及心部硬度見表3,表面硬度為57.2 HRC。分別對三個檢測點試塊打磨后拋光,在淬硬層位置用4%硝酸酒精腐蝕,在光學顯微鏡下觀察淬硬層金相組織,圖5為1、2、3三個檢測位置及φ56 mm軸肩尖角處淬硬層金相組織。

表3 原試制輸出軸不同位置檢測結果

(a) 檢測點1;(b) 檢測點2;(c) 檢測點3;(d) φ56 mm軸肩尖角圖5 原試制輸出軸不同位置金相組織(a) testing point 1;(b) testing point 2;(c) testing point 3;(d) shaft shoulder angle of φ 56 mmFig.5 Microstructure of the original trialproduce output shaft at different locations

由表3可以看出,三個檢測點淬火硬化層深均能滿足要求。由圖5(a)~(c)可看出,三個測量位置硬化層組織為明顯中等細針狀馬氏體,極少量殘余奧氏體,馬氏體針長平均約25 μm,超過馬氏體針長要求。圖5(d)為φ56 mm軸肩尖角處淬硬層組織,也含極少量殘余奧氏體,但存在大量粗大針狀馬氏體,馬氏體針長在35~50 μm之間且分布不均勻。在軸肩尖角處出現粗大馬氏體原因是感應加熱時存在尖角效應。尖角或者棱邊等形狀不規則的零件置于感應器中加熱時,由于磁感應線分布不均勻且此處距離感應器最近的原因,尖角或棱邊處產生的渦流強度高于平滑部位,導致此結構處加熱溫度過高[3-4],奧氏體容易長大;另外掃描速度較慢,奧氏體有充足時間長大,最終淬火后晶粒粗大的奧氏體轉變成粗大的馬氏體。

2.2 改進試制工藝

為了改善淬硬層金相組織,重新對該輸出軸進行試制,繼續采用分段式掃描感應淬火方式。經過多輪工藝試驗,最終得到比較合理完善的工藝參數,具體如表4所示。此工藝整體提高了感應加熱掃描速度,考慮到對硬化層深的影響,另外提高了各分段的加熱功率。匝比、電容、100%功率等設備參數與原試制相同。

使用同樣理化檢測手段對加工后零件進行檢測,表面硬度為56.5 HRC,各位置硬化層深測量及心部硬度結果如表5所示,三個檢測位置及φ56 mm軸肩尖角處淬硬層金相組織見圖6。

由表5可知,各檢測位置硬化層深均能滿足要求,層深分布均勻。由圖6(a)~(c)可看出淬硬層組織為細針狀馬氏體,經過測量馬氏體針長平均尺寸約16 μm,此外組織含有極少量殘余奧氏體。使用改進工藝φ56 mm軸肩尖角處馬氏體組織得到明顯細化,為細針狀馬氏體,同樣只有極少量殘余奧氏體,針長平均尺寸約在20 μm,見圖6(d)。均可滿足金相要求。

鋼淬火之前加熱得到的奧氏體晶粒尺寸是影響淬火后馬氏體針大小的關鍵因素。奧氏體晶粒越小,淬火后得到的馬氏體針越細,而奧氏體晶粒大小取決于奧氏體化溫度及保溫時間。通過提高感應加熱功率,零件表面得到更快的升溫速率并能加熱至更高溫度,這樣會產生以下兩種效果:一方面,升溫速率的增大促進了奧氏體形核數的增加;另一方面,零件表面加熱過熱度增大,會使奧氏體形核率得到提高;此外,感應加熱淬火掃描速度增大,即相當于零件感應區域的加熱時間縮短,這樣感應加熱區生成的奧氏體晶粒就來不及長大,避免形成大的奧氏體晶粒[5-6]。最終,通過提高感應加熱功率及掃描速度,可使零件加熱后得到細化的奧氏體晶粒,從而在淬火后得到細化的馬氏體。

3 結論

1)多變軸徑長軸感應淬火可使用分段式掃描感應加熱方式進行熱處理,在不同的掃描長度位置設置不同的工藝參數。此種方法可有效控制淬硬層深、金相組織等理化指標。

2)掃描感應加熱方式容易引起淬火液反濺至加熱區,引起零件橫截面感應淬火不均勻的現象。通過在淬火液噴水盒及感應線圈之間加裝擋水隔板,可有效解決此問題,軸橫截面得到均勻的感應淬火區。

3)由于感應加熱存在尖角效應,尖角或棱邊處會形成更強的渦流而容易被加熱至比光滑區域更高的溫度,最終此類位置淬火后生成粗大的淬火馬氏體。通過調整感應加熱功率和掃描速度使得感應淬火區金相組織明顯細化。

4)對某輸出軸使用最終優化后感應淬火工藝,感應淬火硬化層中淬火馬氏體針長可滿足金相要求。