純鋁合金化學銑切工藝研究

巢昺軒,蔣克全,王寶龍

(昌河飛機工業集團有限責任公司,江西 景德鎮 333002)

化學銑切是將金屬材料需要加工去除的部位浸泡于化學介質(鋁合金化銑主要采用氫氧化鈉溶液)中進行腐蝕,從而獲得零件最終所需形狀和尺寸的一種加工方法[1]。涉及的主要化學反應有:

2Al+2NaOH+2H2O=2NaAlO2+3H2

NaAlO2+2H2O=Al(OH)3+NaOH

目前純鋁合金化學銑切已成為航空與航天工業零件成形的可靠加工方法。尤其是在加工飛機蒙皮、墊片、結構件時要比用傳統的機械加工方法優越得多。航空用純鋁合金1035(L4)、8A06(L6)具有塑性高、耐蝕、導電性和導熱性好的特點,但強度低、無法熱處理強化、切削性不佳。通常用于制造直升機用特定部位的零件,如墊片、防護套和裝飾件等。由于其使用規格種類較多,日常采購難以滿足需求,機械加工尺寸精度難以控制,因此純鋁合金需進行化學銑切加工,以滿足設計要求[2]。

為了分析化學銑切對純鋁性能的影響,本文對1035(L4)-M、8A06(L6)-M兩種純鋁合金材料進行工藝試驗驗證,分析了化學銑切對鋁合金材料尺寸、表面質量、力學性能、化學成分和顯微組織的影響。

1 試驗方法

化學銑切試樣按照零件圖紙要求選用兩種牌號的退火態純鋁合金,該板材為無內應力的化銑專用板材,在化學銑切或后續成型過程中無應力釋放。試驗材料:尺寸為200 mm×100 mm×2 mm 的1035(L4)-M試樣4片,化學銑切后的厚度為1.5 mm;尺寸為200 mm×100 mm×3 mm的8A06(L6)-M試樣4片,化學銑切后的厚度為2.5 mm。

1.1 化學銑切工藝

化學銑切工藝流程:堿清洗→水洗→脫氧→水洗→干燥→化學銑切→清洗→干燥。鋁合金化銑槽液及工藝參數[3]:

①槽液組成:NaOH 120~195 g/L,Na2S 11~26 g/L,TEA 30~60 g/L,Al 19~75 g/L。緩蝕劑HX 0.1~0.2 g/L;

②腐蝕速度0.03~0.05 mm/min;

③銑切溫度:99~104 ℃。

1.2 化學銑切設備

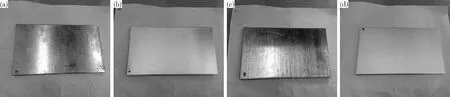

純鋁板的化學銑切在專用表面處理自動化生產線上進行,水洗、堿洗和銑切槽見圖1。

圖1 (a)水洗槽;(b)銑切槽Fig.1 (a) water washing bath ;(b)milling groove

2 試驗結果與分析

2.1 化學銑切對尺寸的影響

選取兩塊純鋁板1035(L4)-M和8A06(L6)-M進行化學銑切,銑切后厚度分別為1.5 mm和2.5 mm。在每塊純鋁板的四處邊緣分別選取一點,進行化銑前后的厚度測試,測試結果見圖2。

(a)1035(L4);(b)8A06(L6)圖2 純鋁板化學銑切前后的厚度Fig.2 Thickness of pure aluminum before and after chemical milling

兩種純鋁板化學銑切前的厚度均為正偏差,經化學銑切后,1035(L4)和8A06(L6)材料厚度分別為1.5±0.07 mm和2.5±0.07 mm,厚度符合材料標準GB/T 3880及YS/T 213中的高精度尺寸要求。

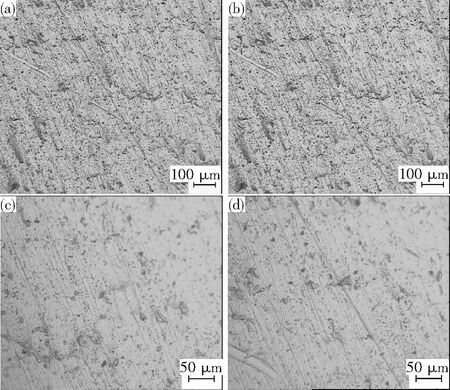

2.2 化學銑切對表面質量的影響

純鋁板材料1035(L4)、8A06(L6)化學銑切前表面存在劃傷、氧化色、銹斑、水垢等,無法滿足材料標準及零件成型的要求,針對此類情況應進行化學銑切或打磨處理。1035(L4)、8A06(L6)化學銑切前后表面質量見圖3,純鋁板經化銑后表面呈金屬亞光色,粗糙度≤1.6Ra,滿足零件制造要求。

2.3 化學銑切對力學性能的影響

純鋁板材料1035(L4)、8A06(L6)的鋁含量達到90%以上,材料抗拉強度低、伸長率高。對化學銑切前后的鋁板進行抗拉強度和伸長率測試,結果見圖4。從圖中可以看出,化學銑切前后純鋁板力學性能(抗拉強度、伸長率)相近,無明顯差異。因此化學銑切對材料力學性能沒有影響。

(a)1035(L4)化學銑切前;(b)1035(L4)化學銑切后;(c)8A06(L6)化學銑切前;(d)8A06(L6)化學銑切后圖3 純鋁板表面質量(a)1035(L4),before chemical milling;(b)1035(L4), after chemical milling;(c)8A06(L6),before chemical milling;(d)8A06(L6),after chemical millingFig.3 Surface quality of pure aluminum plate

(a)抗拉強度;(b)伸長率圖4 化學銑切前后純鋁板的力學性能(a)tensile strength; (b)elongationFig.4 Mechanics performance of pure aluminum plate before and after chemical milling

2.4 化學銑切對成分、組織的影響

純鋁板材料1035(L4)、8A06(L6)化學銑切后的顯微組織見圖5。組織為典型的純鋁組織,純鋁基體上均勻分布金屬間夾雜物,組織中白色區域為純鋁,夾雜的黑色點狀物質為金屬間化合物和氧化物,由Si、Fe、Mn、Zn等主要金屬元素構成[4];觀察內部組織及化學銑切表面邊緣處,未見化銑腐蝕坑及斑,表面僅出現少量水垢[5]。在化學銑切表面取樣進行化學成分能譜分析,見表1,基材和表面化學成分一致,均滿足標準要求。因此,化學銑切對材料金相組織和化學成分沒有影響。

(a,c) 1035(L4);(b,d)8A06(L6)圖5 化學銑切后純鋁板的顯微組織Fig.5 Microstructure of pure aluminum plate after chemical milling

表1 化學成分(質量分數,%)

3 結論

通過對化學銑切前后的純鋁板材料1035(L4)、8A06(L6)進行分析,得出以下結論:

1)化學銑切能有效去除純鋁板表面的銹斑、劃傷和氧化色,化銑后表面呈金屬光澤,粗糙度≤1.6Ra,耐蝕性得到提高;

2)化學銑切工藝能有效控制材料厚度,對純鋁材料的化學成分、力學性能和顯微組織無影響;

3)純鋁板允許采用化學銑切工藝進行加工和表面質量改進,能滿足直升機零件制造使用要求。